摘要:

本文将基于电子封装技术简单分析影响电子器件热可靠性的主要因素,并围绕接触式回流焊接炉深入研究保障电子器件热可靠性的设备,希望研究内容能够给相关从业人员以启发。

电子封装技术属于加工电子元器件为电子产品的重要环节,直接影响电子产品的使用寿命和可靠性,电子器件热可靠性也会直接受到影响。为尽可能提升电子器件热可靠性,正是本文围绕该课题开展具体研究的原因所在。

1 影响电子器件热可靠性的主要因素

1.1 技术概述

电子器件热可靠性向来属于业界研究热点,散热性能、封装性能均有可能对其热可靠性造成影响。随着经济与科技的快速发展,人们对高可靠和高质量产品的需求不断提升,环境对电子器件带来的影响也受到高度重视,而结合相关理论研究和实践探索能够了解到,环境因素在电子器件故障中所占比率较高。所谓电子封装技术,指的是基于电路图将各电子器件和元件在基板上连接,以此开展安装与测试,即可完成电子产品生产。电子封装技术涉及电子元器件的组装、互连等技术,可实现印刷电路板和微小芯片的电气互连,且能够保证性能不会受到温湿度变化影响,易测试、标准化、热管理性能也属于封装要求。在电子封装技术支持下,外部引脚与芯片接点的电气互连能够顺利实现,散热、密封、支撑、隔离、保护芯片作用也能够充分发挥。随着电子封装技术的快速发展,小型化的电子产品发展趋势日渐显著,但受到越来越复杂、密集的封装器件影响,电子封装技术在应用中很容易出现封装器件失效等问题,功率密度不断提升的器件也使得散热问题愈发严重。对于电子器件来说,散热性能带来的可靠性影响较为深远,散热不佳很容易导致封装器件失效,因此可通过散热性能判断电子器件封装质量[1]。

1.2 影响因素

绝缘栅双极型晶体管具备低导通压降、高输入阻抗等优势,在变频器、逆变器、开关电源、电机调速等领域均有着广泛应用。作为大功率半导体器件,绝缘栅双极型晶体管的发热较多,且需要存在 125℃内的结温最高温度,因此过热保护需优选散热装置。围绕绝缘栅双极型晶体管的封装进行研究可以发现,基板结构、封装材料、散热、键合参数等均属于研究热点,散热属于限制绝缘栅双极型晶体管应用的主要因素;发光二极管属于转化电能为光能的电子器件,主要由模塑料、透镜、硅胶、荧光粉层、芯片、热沉、引线框架等组成,依托电子封装技术,即可完成发光二极管产品的组合。基于回流焊接工艺,发光二极管的基板上能够焊接芯片。在路灯、车灯、室内照明、舞台灯光等领域,发光二极管的应用极为广泛,这源于其具备的寿命长、体积小、耗电量少、可控性强、坚固耐用等优势。为保护芯片并保证可见光输出及电信号输入的顺利实现,发光二极管封装向来受到重视,单个发光二极管需结合功率和大小优选封装方式,普通封装流程如图 1 所示,为提高封装性能,新材料和新工艺的科学应用必须得到重视,具体实践需要综合考虑结构、电、热、光等因素带来的影响[2]。

2 保障电子器件热可靠性的设备研究

2.1 回流焊接影响因素

回流焊接属于电子封装技术应用中的重要工序,电子器件热可靠性直接受到回流焊接质量影响。由于回流焊接设备性能直接影响电子器件回流焊接质量,应关注国产回流焊接设备存在的精度和性能方面欠缺,以此开发新型设备,即可为电子器件热可靠性保障提供支持。所谓回流焊接,指的是熔融、回流焊盘上涂覆的焊料,冷却后可实现 PCB 焊盘与电子器件焊端的电气互连。焊料的冷却速率属于重要的回流焊接参数,可能出现的焊接缺陷能够通过该参数描述,焊接后的结构和组织可受到冷却速率增大带来的积极影响,实现合金焊接后的机械性能提升。焊接过程中冷却速率的增加能够实现焊接可靠性提升和缺陷产生几率降低,但这需要以不伤害受焊元器件为前提,但如果存在过快的冷却速率。应力集中下的电子元器件会导致使用过程中电子产品焊点过早失效,可见焊料的冷却速率直接影响电子器件热可靠性;焊接缺陷会在回流焊接实践中出现,如冷焊、锡珠、偏移、“立碑”等,电子器件热可靠性很容易受到这类缺陷影响。以冷焊为例,该缺陷指的是冷却操作在焊膏加热未完全熔化时进行,焊点受此影响会出现表面粗糙问题,机械强度不高的焊点会因此形成。

回流焊接试验向来受到业界重视,如氮气下的回流焊接,结合相关试验可以了解到,回流焊接在空气下进行时会得到内部气孔较多的焊接层,氮气下这类内部气孔数量明显较少,由于气孔部位很容易成为裂纹起始部位,因此氮气下的回流焊接更具优势。基于拉伸测试仪开展的焊接层强度测量可以发现,氮气、空气下焊接层的拉伸结合力分别为 22.69N、15.56N,这能够更直观说明氮气下回流焊接具备的质量优势。焊料性质、界面氧化、界面气孔等因素也会影响回流焊接质量,并进而影响电子器件热可靠性。基于焊料性质进行分析可以发现,延展性较好的湿焊膏回流存在更少的孔洞形成。基于界面氧化进行分析可以发现,材料氧化或非氧化对回流焊接质量造成影响不大,材料性质和焊接表面平整度带来的影响较为深远。基于界面气孔进行分析可以发现,空洞无法完全消除,因此焊接过程需要尽可能做好空洞预防。完成回流焊接后,可通过空洞分析和拉伸测试评估焊接效果,前者需应用扫描超声显微镜,后者需要得到拉伸测试仪的支持。对于绝缘栅双极型晶体管和发光二极管的焊接来说,焊接设备发挥着关键性作用,这类电子元器件生产需要得到回流焊接炉的支持,融锡的过程属于回流焊接炉的主要作用。结合实际调研可以发现,现阶段进口回流焊接炉价格较高,多数价格在一百万元以上,很多国产回流焊接炉虽然价格较低,但存在技术方面的不足,这种不足必须设法解决。

2.2 接触式回流焊接炉设计

2.2.1 总体结构

回流焊接炉的研发向来受到业界重视,而结合实际调研可以发现,这类研发更多关注对温度场和气流场的模拟,回流焊接炉运行参数基于传热系数的研究也受到广泛关注,结合国内外相关研究,本文将介绍一种新型回流焊接炉,即接触式回流焊接炉。为实现冷却和加热,接触式回流焊接炉以接触热传导为核心,能够开展全过程回流焊接,在流水线式的回流焊接作业操作方面具备显著优势,可较好保障电子器件热可靠性。

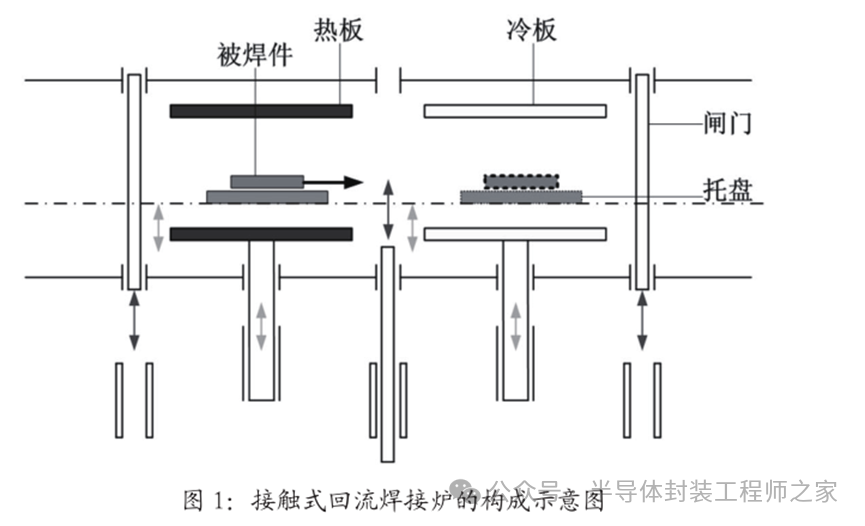

在一个密闭腔体内,接触式回流焊接炉存在两个区的设计,冷却区、加热区,加热板设置于加热区,恒定高温可基于加热板保持。冷却板设置于冷却区,冷却水一致低温能够由冷却板提供。通过在托盘占装置需要焊接的电子器件,托盘可在电机驱动下先后进入加热区、冷却区。在回流焊接过程中,加热区负责温度上升,在托盘与加热板位置开展面接触时,热量能够快速传递,通过对托盘与加热板间距离的调节,升温速率可实现科学控制。冷却区负责温度下降,托盘可依托运输系运输至冷却板,在托盘与冷却板位置开展面接触时,产品在托盘上的温度会快速下降。通过对托盘与冷却板间距离的调节,升温速率能够有效控制。接触式回流焊接炉能够通过程序自动控制冷却板和加热板移动、托盘传送,工作可在 24h 下不间断进行,流水线操作可顺利实现。接触式回流焊接炉能够自动完成回流焊接的一系列功能,包括将托盘运送至加热区、托盘面自动接触加热板开展加热、保证温度恒定、向熔点以上加热、抽真空、向冷却区运送托盘、托盘面自动接触冷却板、冷却电子器件至室温。接触式回流焊接炉在的温度调节下,托盘与加热板的距离、加热板的功率属于主要变量,在接触式传热支持下,装载产品托盘与加热板可实现面接触,均匀受热的托盘上产品可保证焊料温度晚于基板温度到达熔点,空洞产生条件因此消除,外围组件温度因辐射加热快速上升问题可有效规避,图 1 为接触式回流焊接炉的构成示意图。

结合图 1 进行分析可以发现,设计采用两片冷却板和加热板,特殊传动机构负责其运动,温度调节通过冷却板和加热板功率及距离完成。采用不锈钢板作为冷却板的材料,基于内部中空设计,冷却可通过通液氮或水的方式完成。冷却区和加热区及对外部空气隔离通过闸门完成,在运动机构支持下,冷却板和加热板能够通过操控上下运动,完成温度的调节与控制。被焊物件放置于托盘上,可实现水平移动,流水线式回流焊接作业可顺利开展。

2.2.2 具体构成

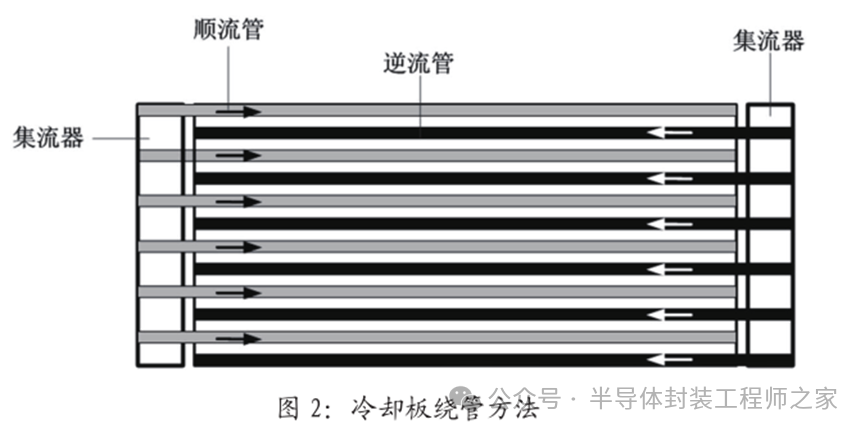

冷却板属于接触式回流焊接炉的主要部件之一,其能够通过机械压缩机制冷、水冷、空气冷却、液氮冷却进行冷却,液氮制冷属于最好的办法。为实现冷却板温度均匀性的保障,设计采用图 2 所示的冷却板绕管方法。

结合图 2 进行分析可以发现,该设计将集流器设置于绕管的两端,在交错分布的顺流和逆流管路支持下,液氮制冷管路能够从两端进液氮,更加均匀的温度分布顺利实现。从冷却板上经过绕管后,液氮能够从液氮喷口(管子末端)喷出,制冷部位温度均匀保障、液氮冷量最大程度利用均可顺利实现。经过冷却板后,液氮能够实现冷却板温度降低,末端管孔中喷出的氮气会使周围出现降低的气体温度。通过将温度传感器设置于冷却板上,电控阀门会在冷却温度达到设定温度时关闭,温度的精确控制能够顺利实现,而通过移动冷却板的位置、改变液氮流量,被冷却物件温度即可顺利控制。

加热板可采用感应加、石英管红外加热、电阻加热,其中集成加热板设计最为简单,这种设计类似于铸铜加热器,均热板和电极可由此省略。通过在云母片上缠绕电加热丝,并将电加热丝通过两片云母片包裹,即可完成三明治”式的加热板结构设计,该结构还需要将白铁皮包裹在最外层,简易电加热板因此制作完成。由于电加热丝通过云母片隔开,且不会导电的白铁皮上不存在电流通过,因此其能够较好发挥均热和导热作用,但这种加热板设计无法实现温度精确控制。为实现对接触式回流焊接炉加热温度的准确控制,电加热材料应选择钼加热片、钨加热片、石墨加热片,同时开展分区加热,温度控制即可更好实现。

在托盘机构设计中,托盘的具体位置基于齿轮的转动精确控制,冷却区和加热区可通过闸门分割,密封有效性能够得到保障。通过将多个齿轮安装于两侧壁面,托盘可由齿轮转动运动,微电脑精确控制的齿轮运动可实现托盘具体位置的确定。采用耐高温材料制成托盘,保证其不易氧化且能够承受低温冲击,电脑控制闸门的运动,托盘的运动不会受到闸门影响。结合相关实践可以了解到,接触式回流焊接炉在流水线操作、批量焊接、快速冷却等方面有着出色表现,依托该设备的回流焊接能够大幅提升电子器件热可靠性,电子封装技术的优势也能够充分发挥。

3 结论

综上所述,电子器件热可靠性会受到多方面因素影响。在此基础上,本文涉及的电子封装技术、接触式回流焊接炉等内容,则提供了可行性较高的电子器件热可靠性保障路径。为更好保证电子器件热可靠性,回流焊接在惰性气体气氛下的性能研究、回流焊接曲线优化同样需要得到重视。

0

0