线控油门和线控换挡因技术发展较早,已经在主机厂得到广泛应用。其中,线控油门的渗透率基本上接近100%,市场已经饱和。线控换挡目前的渗透率约25%,但随着智能化相关功能配置率的提升,渗透率也会同步快速提升。

线控悬架因成本较高,目前渗透率不足3%。最早主要搭载在海外豪华品牌车型上,后逐步在合资品牌车辆中有所应用,近几年国内自主高端品牌如蔚来、理想、极氪、岚图等也逐步开始搭载,渗透率处于缓慢提升的阶段。

相对而言,线控制动和线控转向因起步较晚,且技术门槛高,目前渗透率亦处于低位。不过这两类子系统是汽车电动化、智能化发展的关键,也是必须攻克的核心技术。

➡本文主要内容分为4个部分(约14700字,建议收藏阅读)

01

什么是线控底盘

而汽车在诞生之初,其制动、转向等方面原理和自行车差不多,都是单纯地利用机械方式传递能量。但是汽车质量远大于自行车,虽然有一些类似杠杆一样的省力机构,但汽车一次紧急制动和转向还是需要消耗驾驶员半碗米饭的力气。

且随着汽车速度越来越快,这种全靠驾驶员麒麟臂和金华火腿的操作方式,对驾驶员的要求太高,制动转向的效果及安全性很难得到保证。有鉴于此,汽车转向、制动等系统开始出现了一些助力方式,有真空助力,有液压助力,有电动助力,并最终发展成为今天常见的机械液压制动、电动助力转向等。

但是天有不测风云,电动汽车兴起并开始圈地赛马。电动汽车不仅革了发动机的命,顺带也革了机械液压制动的命。机械液压制动中的真空助力器原本是利用发动机进气歧管的负压来提供助力,现在好兄弟倒下了,自己还得生存,回去理个发,重头再来了。

舞台这边电动汽车的狂欢还没有结束,另一边的自动驾驶已经开始搭台唱戏,且演员规模和知名度明显要略胜一筹。自动驾驶更加嚣张跋扈,直接对制动和转向这哥俩说:"以后不能只听制动踏板和方向盘的话了,我手底下域控制器的话你们也要听"。

在电动化和智能化的双重影响下,线控底盘的概念开始大火。所谓线控,是指通过传感器采集驾驶员的制动或转向等意图,并由控制单元综合决策后,将控制指令以电信号的形式输入给最终的执行机构。线控,用不太准确的语言描述就是:用电线替代了传统的机械液压连接。

线控底盘主要包括五大核心系统:线控油门、线控换挡、线控悬架、线控转向、线控制动。

线控油门和线控换挡因技术发展较早,已经在主机厂得到广泛应用。其中,线控油门的渗透率基本上接近100%,市场已经饱和。线控换挡目前的渗透率约25%,但随着智能化相关功能配置率的提升,渗透率也会同步快速提升。

线控悬架因成本较高,目前渗透率不足3%。最早主要搭载在海外豪华品牌车型上,后逐步在合资品牌车辆中有所应用,近几年国内自主高端品牌如蔚来、理想、极氪、岚图等也逐步开始搭载,渗透率处于缓慢提升的阶段。

相对而言,线控制动和线控转向因起步较晚,且技术门槛高,目前渗透率亦处于低位。不过这两类子系统是汽车电动化、智能化发展的关键,也是必须攻克的核心技术。两者之中,线控制动又被誉为线控底盘的璀璨明珠。

02

线控制动,一位忠于自动驾驶且身手敏捷的“保镖”

线控底盘已经和自动驾驶成了亲家,我也就不能继续视而不见,故决定开设线控底盘专栏,重拾那些青春的记忆碎片。第一篇,就从相爱相杀过的线控制动回忆起。

线控修饰的是制动,欲知线控须先讲制动。汽车制动系统的作用无需赘言:(1)可以让行驶中的汽车以适当的减速度减速行驶直至停车;(2)可以让下坡行驶的汽车保持适当的稳定车速;(3)可以让静止的汽车可靠地停在原地或坡道上。

按照上述作用来划分,汽车制动系统主要分为驻车制动系统(实现第三条作用)和行车制动系统(实现前两条作用)。驻车制动系统的江湖已被电子手刹(Electrical Park Brake,EPB)所统一,短时间内估计无人能撼动其地位。行车制动系统就比较热闹,电动化和智能化口号没喊之前,机械液压制动系统处于绝对的统治地位,占据大概99%的乘用车市场份额。而电动化和智能化口号开始呐喊之后,线控制动系统登上舞台,如今已经被确立为行车制动江湖中的下一任盟主。

线控制动系统按照结构的不同,又可分为电子液压制动(Electro-Hydraulic Brake,EHB)系统和电子机械制动(Electro-Mechanical Brake,EMB)系统两类。下面我们展开介绍上文提到的几种制动系统的工作原理及优缺点。

一、机械液压制动系统

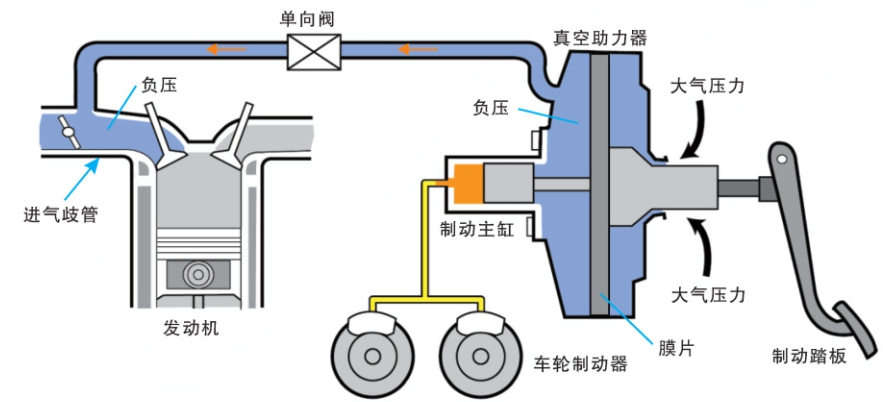

一个典型的纯机械液压制动系统主要由制动踏板、真空助力器、制动主缸、制动轮缸等组成,如下图所示。

这其中的定海神针非真空助力器莫属,真空助力器位于制动踏板的后方,通过膜片隔出两个腔,前腔连接标准大气压(0.101MPa),后腔连接发送机进气歧管的负压(0.05~0.07MPa)。作用就是通过前后腔的气压差,来将制动踏板的输入力放大,从而实现以小博大、杠杆撬起地球的效果。写到这块不禁产生了一丝感叹,推动汽车百年文明发展的不就是这些看似平平无奇,但又巧夺天工的发明吗!

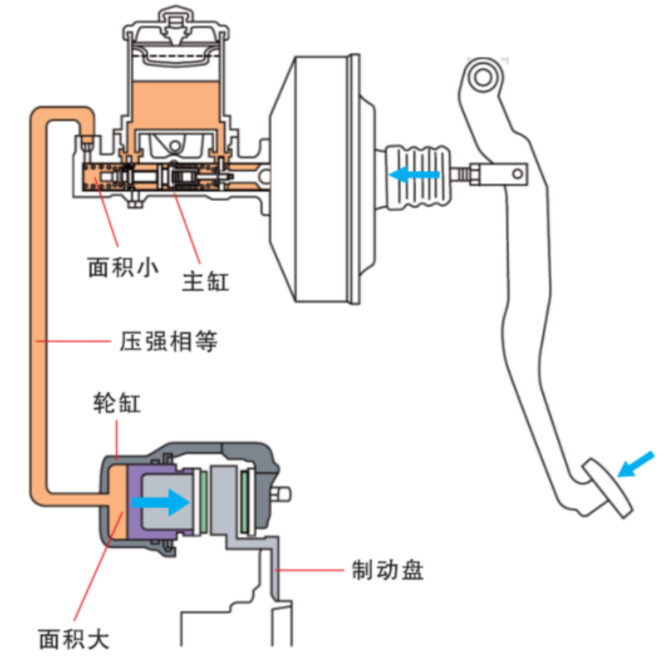

如下图所示,制动过程中,驾驶员踩下制动踏板,在真空助力器的作用下,推动制动主缸里的活塞移动,并将液压力通过制动管路传递给各制动轮缸,进而驱动摩擦片压向制动盘。在液压压强一定的情况下,由于制动轮缸受力面积大,由压力=压强x受力面积可知,其表面将产生足够大的制动压力。

当然,现在机械液压制动系统一般还会通过增加传感器、控制器、制动压力调节器等部件来实现常用的ABS/ESP的功能。

二、电子液压制动系统

但是汽车的电动化打破了这一平衡,电动汽车由于没有发动机,机械液压制动系统中的真空助力器便没有了负压的源头。如果继续采用真空助力器,那么就必须额外增加一套电子真空泵(Electronic Vacuum Pump,EVP),来提供真空助力器的负压。这对成本、体积、重量三重敏感的乘用车主机厂来说,简直是个噩耗。

同时为了提高电动汽车的续航里程,工程师无所不用其极,制动系统也未能幸免于难。燃油车时代,工程师只能眼见制动能量通过摩擦发热浪费掉,有一种眼看他起高楼、眼看他宴宾客、眼看他楼塌了的无可奈何。但是到了电动车时代,制动减速时可以通过反拖电机来进行能量回收,做到发电减速两不误。

另一方面,辅助驾驶和自动驾驶抱着解放人类双手双脚的伟大理想而奋发前进,而其理想得以实现的前提条件之一就是需要有一套制动系统不仅可以听制动踏板的差遣,也可以随时听候智驾域控制器的指挥,也就是制动系统需要具有主动制动的能力。

而在主动制动的时候,L3~L5级别的自动驾驶具有一个无情的计算大脑,时刻在根据感知到的外界环境的变化,做出精准的决策规划,如果这时执行机构不能及时精准的响应,则会表现一种手脚不听使唤的症状。所以为了达到和自动驾驶大脑的高度协同,还要求制动系统这只脚具有更快速的响应和更精准的走位。

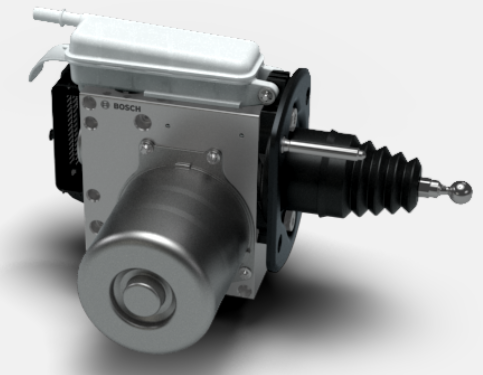

在这样的背景下,传统巨头Tier1都开始了下一代制动系统的布局和研发,以便可以在未来几十年时间继续在自己的强势领域收割一茬茬新的韭菜,坐享渔翁之利。传统巨头Tier1也不负众望,经过最近这十来年的努力,均有了EHB的量产产品。如Bosch的IPB、ZF TRW的IBC、Continental的MK C1、日立的E-ACT等。

EHB系统是电控+液压制动的混合体,目前各家方案略有不同,包括制动踏板是部分解耦还是完全解耦,助力方式是高压蓄能器间接型还是纯电机直接型。但是制动原理基本一致,都是在驾驶员踩下制动踏板后,踏板传感器将力和位移信号转化为电信号送入电控单元。电控单元结合整车其他信息,计算出需要的助力大小,并利用助力机构施加助力,产生和真空助力器相同的功能。

同时会计算模拟一个反馈力给到刹车踏板,用以模拟驾驶员真实的制动效果。部分厂家EHB产品还保留了传统的机械液压制动系统以实现安全冗余。在EHB系统失效时,驾驶员可通过大力踩刹车进入传统机械液压制动模式。

Bosch在线控制动领域毫无意外的又充当了无情的超级韭菜收割机,根据华经产研数据,2020年博世占全球线控制动产品份额65%以上,大陆、采埃孚分别为23%、8%。在Bosch线控产品矩阵里,ibooster+ESP的Two-box方案应用最广。2016年发布的二代产品可以实现在150毫秒(机械液压制动:300~500ms)内传导制动压力、100%制动能量回收,同时ibooster与ESP还互为制动冗余。

2020年Bosch量产了集ESP+ibooster一体的One-box产品IPB,体积更小、成本更低。配合其RBU(Redundant Brake Unit,刹车冗余),最高支持L4自动驾驶。如此一来,Bosch便完成iBooster在L2,IPB在L3/L4的完整线控制动布局,国内厂商的突围之路依旧任重而道远。

三、电子机械制动系统

EHB系统其实不能算是严格意义上的线控制动系统,它仅是将制动踏板与助力器之间的机械连接替换为电信号连接,但是助力器到轮边制动执行机构之间制动力传递依旧是传统的液压方案。而严格意义上的线控制动系统,是指制动踏板到轮边制动执行机构之间全部由电信号连接,这也就是制动系统领域的璀璨明珠——EMB系统。

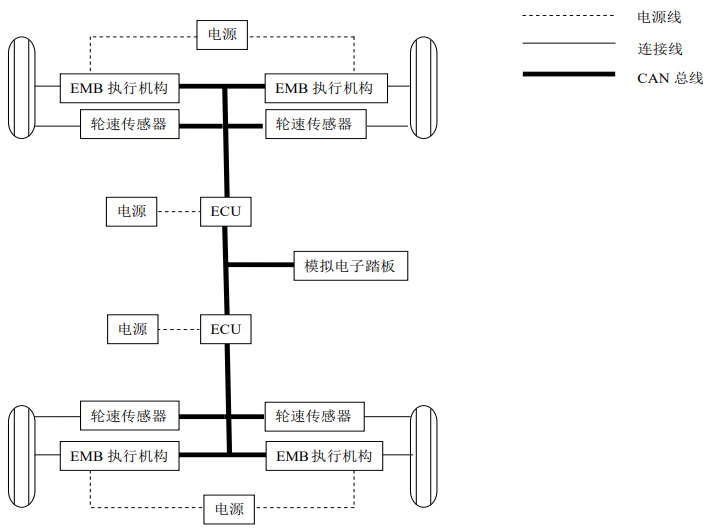

EMB系统的一种典型装车方案如下图所示。主要包括模拟电子踏板,四套(两两互为冗余)EMB机械执行机构、四个轮速传感器、两个控制单元(ECU,互为冗余)及两套供电系统等组成,部件之间通过 CAN 总线或其他时间敏感型网络通信。

模拟电子踏板一方面采集制动踏板被踩下的力信号和位移信号,发送给ECU;另一方面提供一定的反馈力给驾驶员,以模拟真实的路感。

EMB机械执行机构是整个EMB系统的机械核心部分,每一套机械执行机构都包括自己的动力驱动机构(电机)、减速增力机构(力放大)、运动转换机构(旋转运动转直线运动)、制动钳体、制动垫块等组成。

ECU是整个EMB系统的控制核心部分,EMB系统的整体性能直接取决于控制单元中算法性能的好坏。

制动过程中,驾驶员踩下模拟电子踏板,ECU通过分析各路传感器信号,并根据车辆当前行驶状态以及路面状态计算出每个车轮制动时不抱死所需的最佳制动力,并发出相应的控制信号给电机控制器,电机产生的力矩经过减速增力机构以及运动转换机构后,将最终的制动力矩施加在制动盘上。

在这套方案中,每个车轮处都安装有一套可独立控制的 EMB机械执行机构。通常前轮的两个EMB机械执行机构和后轮的两个EMB机械执行机构各有一套独立的供电系统和控制单元。这样可以保证在一套供电系统或控制单元失效时,另一套供电系统或控制单元仍可完成基本的制动功能,以防止危险事故地发生。同时两个控制单元之间可以通过CAN总线网络实现及时相互通信,实现故障诊断功能。

EMB系统优势及应用前景

EMB作为制动领域人人都追逐的“铁王座”,与传统液压制动系统相比,EMB系统具有如下优势:

(1)EMB系统去掉了冗杂的液压管路及液压元件,降低了车辆整备质量;机械连接少,结构简单,布置方便;采用模块化结构,易于装配与维修。

(2)EMB系统可以与汽车其它电控系统共享轮速传感器、ECU等硬件。因此,通过修改 ECU中的软件程序,易于实现 ABS、TCS(牵引力控制系统)、ESP(电子稳定性程序)等复杂电控功能。并且易于匹配安装有制动能量回收系统的电动汽车。

(3)EMB系统采用电信号传递控制信号以及能量,因此响应迅速,加上其机械执行机构反应灵敏,EMB系统能极大地提高车辆的制动效能。

(4)EMB系统采用的模拟电子踏板,能有效避免ABS介入时的打脚现象。

(5)EMB系统中没有制动液,避免了因制动液泄漏而带来的环境污染问题。

然而,在EMB系统的应用道路上,还存在着一些亟需克服的难题:

(1)由于车载电子设备的增加,汽车电力系统已趋于饱和,而EMB系统的原理决定了其制动力地产生需要消耗大量的电能,目前车载12V电源已无法满足EMB系统的需要。因此,车载48V电源的技术成为 EMB系统应用的关键。

(2)在制动过程中,EMB执行机构的驱动电机需要工作在大电流堵转状态下,并且需要在各种恶劣工况下安全可靠地提供制动力矩,这对电机的设计、制造、控制来说是一个巨大的挑战。

(3)从现有专利中公布的EMB系统机械执行机构来看,大都机械零件繁多,结构复杂。如何设计一款结构简单紧凑、体积小巧并能有效可靠地传递足够大的制动力矩的EMB机械执行机构,是EMB系统应用的关键。

(4)随着高性能电机、ECU、传感器等各种硬件设备地增加,整车成本势必提高。如何降低EMB系统成本,成为EMB系统应用道路上不能忽视的问题。

由以上我们可以看出,汽车EMB系统虽然有着广阔的应用前景以及传统液压制动系统无法企及的优势,但是其自身也面临着一些亟需解决的问题。只有解决了一些制约EMB系统发展的关键性问题,EMB系统的应用道路才能越走越远。

写在最后

国内可以提供L4自动驾驶解放方案的公司不能说多如牛毛,但也称得上遍地开花;国内可以提供线控制动解决方案的公司不能说九牛一毛,但也称得上屈指可数。既然线控制动是未来自动驾驶的刚需,国内为何很少有初创公司立志攻破此机电产品壁垒?而大都选择了轻装上阵的提供代码解决方案?

无论以后汽车上有几亿行代码,无论汽车被赋予什么的功能属性,这一切的基础都是组成汽车的那一万多个零件。历史也证明,供应商无论在哪一个零件上掌握点核心技术,不会让你大富大贵,但足以保证小康水平。百年汽车,要想玩的明白,还是需要一点沉淀,一点耐心的。

03

线控制动,一位忠于自动驾驶且身手敏捷的“保镖”

接下来,我就来挖掘下线控转向系统的花边新闻,科普一下内卷同事的硬核知识。

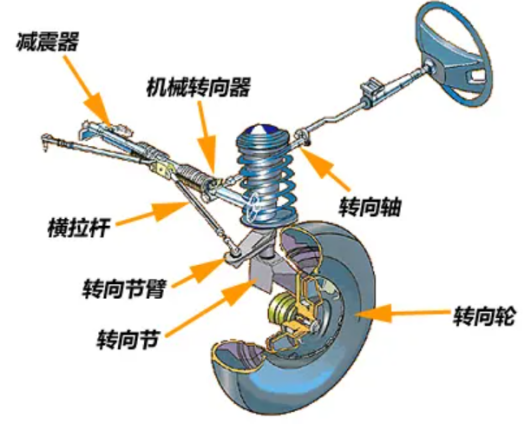

传统转向系统汽车转向系统在各大学《汽车构造》这本书中的定义大致如下:用来改变或者恢复汽车行驶方向的专设机构,保证汽车能按驾驶员的意愿进行直线或转向行驶。但在辅助驾驶和自动驾驶入侵后,后半句可能要改成“保证汽车能按驾驶员的意愿或智驾域控制器的意愿进行直线或转向行驶”。汽车转向系统也如汽车制动系统一样,做大做强之后开始招聘行政秘书来分担日常工作,行政秘书的要求也由踏实稳重变成机灵活泼。基于这个套路,经过上百年的缓慢演进,汽车转向系统由无助力的机械转向系统(MS)逐渐发展出有助力的机械液压助力转向系统(HPS,Hydraulic Power Steering)、电液助力转向系统(EHPS,Electro Hydraulic Power Steering)和电动助力转向系统(EPS,Electric Power Steering)三种动力转向系统。MS已经功成身退,但它的原理永远回荡在车辆工程专业的课堂中,它的优秀代表也顺利进入大小汽车博物馆供后人参观。HPS、EHPS、EPS作为动力转系统的三杰,因各有千秋,截至当前,谁都没能消灭谁,一同活跃在各自合适的舞台。HPS和EHPS由于动力十足、价格低廉,一同统治着商用车的江山。EPS由于体积小、耗电少、轻便灵活,是乘用车市场的土皇帝。下文我们逐一对上述四种汽车转向系统做一个简单介绍。一、机械转向系统(MS)MS可以称得上是汽车转向帝国的开国将军,在20世纪50年代动力转向系统成熟之前,一直承担着汽车帝国的开疆拓土。在MS中,转向轮所需要的力必须全部由驾驶员通过转动方向盘来提供,中间所有传递力的构件都是机械的。下图是古董级的红旗CA7220桥车上的机械转向系统,是大学《汽车构造》课本里的常驻嘉宾,虽说仅代表一种机械转向系统结构,但对理解转向系统的工作原理足矣。由下图看出,MS主要由转向操纵机构、转向器和转向传动机构三大部分组成。

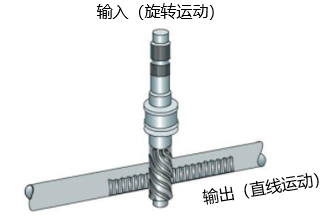

(图片来源网络)(1)转向操纵机构。和驾驶员接触最亲密的部分,主要由方向盘、转向轴、转向管柱等组成,主要作用是将驾驶员转动方向盘的力传递给转向器。(2)转向器。将转向操纵机构传递过来的旋转运动转换为直线运动,同时承担着减速增扭的作用。转向器的结构五花八门,经典结构有齿轮齿条式、循环球式和蜗杆滚轮式,哥仨占据转向器市场90%以上的份额。我就拿最简单的齿轮齿条式转向器举例,来简单说明下转向器的原理。如下图所示,转向操作机构带动上面齿轮旋转,上面旋转齿轮带动下面齿条左右移动,就是这么一个简单原理。虽看着贼简单,但针对某一款车进行齿轮齿条转向器参数设计,可是车辆工程专业本科毕业设计绕不过去的难题。

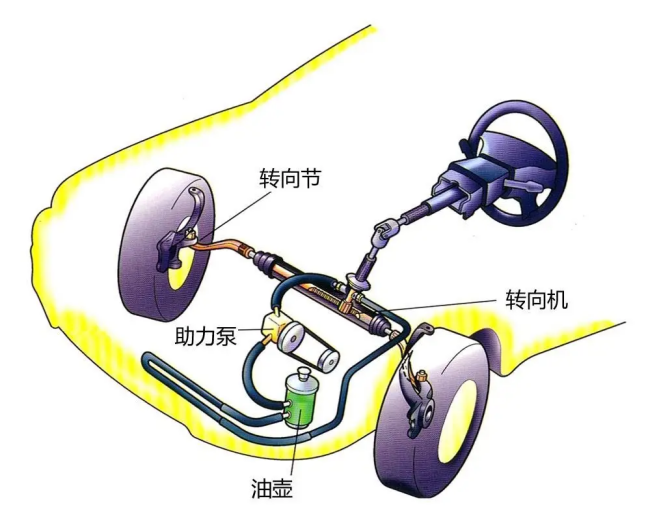

(图片来源网络)(1)转向操纵机构。和驾驶员接触最亲密的部分,主要由方向盘、转向轴、转向管柱等组成,主要作用是将驾驶员转动方向盘的力传递给转向器。(2)转向器。将转向操纵机构传递过来的旋转运动转换为直线运动,同时承担着减速增扭的作用。转向器的结构五花八门,经典结构有齿轮齿条式、循环球式和蜗杆滚轮式,哥仨占据转向器市场90%以上的份额。我就拿最简单的齿轮齿条式转向器举例,来简单说明下转向器的原理。如下图所示,转向操作机构带动上面齿轮旋转,上面旋转齿轮带动下面齿条左右移动,就是这么一个简单原理。虽看着贼简单,但针对某一款车进行齿轮齿条转向器参数设计,可是车辆工程专业本科毕业设计绕不过去的难题。 (图片来源网络)(3)转向传动机构。转向传动机构主要包括转向横拉杆、转向节臂等组成,作用是将转向器输出的力和运动传到转向桥两侧的转向节,驱动两侧转向轮偏转,且使两个转向轮偏转角按一定关系变化,以保证汽车转向时车轮与地面的相对滑动尽可能小。MS饱受诟病的最大缺点就是费力,而且路况越复杂,转向越费力,这可能也是那个年代女司机非常少的原因之一。二、机械液压助力转向系统(HPS)HPS是最早被应用的动力转向系统,诞生于1902年,比第一辆汽车发明的时间1886年,仅晚了十几年,由此可见,省力的诉求自汽车诞生之初便被提了出来。但直到1951年,克莱斯勒才将验证充分、成熟可靠的HPS作为选配装置装配在其Imperial车系上。半个世纪的打磨,一代汽车人青丝变白发。HPS在MS的基础上主要增加液压助力泵、油壶等助力装置,其中液压助力泵直接与发动机输出相连。在转向过程中,发动机会输出部分动力驱动助力泵给液压油加压,再由液压油将动力传递给转向助力装置,为驾驶员提供助力。这与机械液压制动利用发动机进气歧管的负压有异曲同工之妙,难怪发动机被称为汽车的“心脏”,转向、制动全与其息息相关。

(图片来源网络)(3)转向传动机构。转向传动机构主要包括转向横拉杆、转向节臂等组成,作用是将转向器输出的力和运动传到转向桥两侧的转向节,驱动两侧转向轮偏转,且使两个转向轮偏转角按一定关系变化,以保证汽车转向时车轮与地面的相对滑动尽可能小。MS饱受诟病的最大缺点就是费力,而且路况越复杂,转向越费力,这可能也是那个年代女司机非常少的原因之一。二、机械液压助力转向系统(HPS)HPS是最早被应用的动力转向系统,诞生于1902年,比第一辆汽车发明的时间1886年,仅晚了十几年,由此可见,省力的诉求自汽车诞生之初便被提了出来。但直到1951年,克莱斯勒才将验证充分、成熟可靠的HPS作为选配装置装配在其Imperial车系上。半个世纪的打磨,一代汽车人青丝变白发。HPS在MS的基础上主要增加液压助力泵、油壶等助力装置,其中液压助力泵直接与发动机输出相连。在转向过程中,发动机会输出部分动力驱动助力泵给液压油加压,再由液压油将动力传递给转向助力装置,为驾驶员提供助力。这与机械液压制动利用发动机进气歧管的负压有异曲同工之妙,难怪发动机被称为汽车的“心脏”,转向、制动全与其息息相关。 (图片来源网络)优点:方向盘与转向轮之间全部机械连接,不仅操控精准、而且路感反馈清晰;转向助力的动力源头为发动机,因此可以利用的转向动力澎湃且源源不断;技术成熟,可靠性高,即使助力系统失效,转向系统依然可以依靠机械连接进行无助力转向。难怪即使在今天,还是商用车领域的“宠儿”。缺点:只要发动机启动,无论车是否转向,发动机都带着液压助力泵玩,做了很多无用功,整体能耗较高;复杂的液压管路结构、繁多的油液控制阀门,导致整体结构比较复杂,装配空间要求较大;整套油路经常保持高压状态,寿命会受到影响,且存在液压油泄漏而污染环境的风险。三、电液助力转向系统(EHPS)EHPS是基于HPS升级而来,基本转向原理类似于HPS,主要升级的是HPS源源不断消耗发动机动力的问题。在EHPS中,液压助力泵不再使用发动机驱动,而是由新增的电机驱动。电控单元收集轮速传感器等数据,经过综合处理后控制液压阀的开启程度来改变油液压力,从而实现转向助力力度的大小调节。优点:继承了HPS操控精准、路感反馈清晰的优势;与HPS相比,大幅降低了能耗;且转向助力可以根据转角、车速等参数自行调节,反应更加灵敏。缺点:增加了较多的电子单元,导致整体结构复杂度增加,成本略有上升,可靠性不如HPS;且液压油泄漏的问题依旧存在。四、电动助力转向系统(EPS)EPS是目前乘用车上应用最广泛的动力转向系统。EPS完全抛弃时不时来个液压油小泄露从而污染环境的液压系统,完全改由电机提供转向助力。EPS主要由力矩传感器、EPS控制单元、带有电机位置传感器的电机、减速器、转向器等组成,下图展示了一种典型EPS结构。

(图片来源网络)优点:方向盘与转向轮之间全部机械连接,不仅操控精准、而且路感反馈清晰;转向助力的动力源头为发动机,因此可以利用的转向动力澎湃且源源不断;技术成熟,可靠性高,即使助力系统失效,转向系统依然可以依靠机械连接进行无助力转向。难怪即使在今天,还是商用车领域的“宠儿”。缺点:只要发动机启动,无论车是否转向,发动机都带着液压助力泵玩,做了很多无用功,整体能耗较高;复杂的液压管路结构、繁多的油液控制阀门,导致整体结构比较复杂,装配空间要求较大;整套油路经常保持高压状态,寿命会受到影响,且存在液压油泄漏而污染环境的风险。三、电液助力转向系统(EHPS)EHPS是基于HPS升级而来,基本转向原理类似于HPS,主要升级的是HPS源源不断消耗发动机动力的问题。在EHPS中,液压助力泵不再使用发动机驱动,而是由新增的电机驱动。电控单元收集轮速传感器等数据,经过综合处理后控制液压阀的开启程度来改变油液压力,从而实现转向助力力度的大小调节。优点:继承了HPS操控精准、路感反馈清晰的优势;与HPS相比,大幅降低了能耗;且转向助力可以根据转角、车速等参数自行调节,反应更加灵敏。缺点:增加了较多的电子单元,导致整体结构复杂度增加,成本略有上升,可靠性不如HPS;且液压油泄漏的问题依旧存在。四、电动助力转向系统(EPS)EPS是目前乘用车上应用最广泛的动力转向系统。EPS完全抛弃时不时来个液压油小泄露从而污染环境的液压系统,完全改由电机提供转向助力。EPS主要由力矩传感器、EPS控制单元、带有电机位置传感器的电机、减速器、转向器等组成,下图展示了一种典型EPS结构。

小结:这些机械系统在进化的过程中,优化了转向系统的力传递特性,为转向控制提供了助力,提升了汽车的操纵稳定性和平顺性。但是,受限于机械结构,它们无法改变转向系统的角传递特性,即汽车的转向特性,因此难以实现自动驾驶所要求的主动控制。

(图片来源网络)

写在最后

线控转向和线控制动作为高级别制动驾驶的基石,必将于无声处听惊雷,必将成为自动驾驶崛起路上的左臂右膀。

04

线控悬架,可甜可盐也遭“嫌”

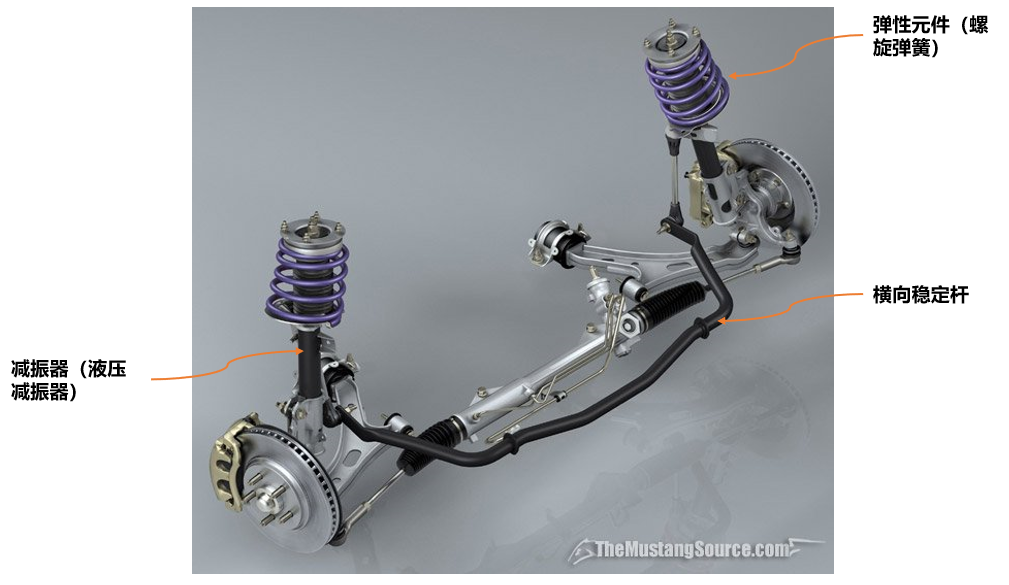

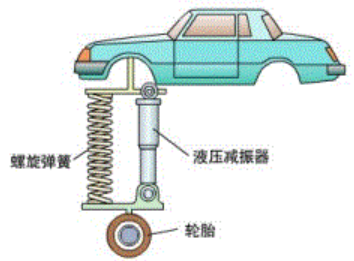

定义及组成汽车悬架系统是连接车轮(或车桥)和车架(或车身)的一套传力连接机构的总称,是汽车底盘四大系统(传动、转向、制动和悬架)之一。一套经典的汽车悬架系统主要包括弹性元件、减震器、导向机构(纵拉杆、横拉杆等)和横向稳定器等组成,如图1所示。

图1 悬架系统组成(图片来源:TheMustangSource.com)

(1)弹性元件:作为一种储能元件,主要用来直接支撑车架以及缓冲来自路面的冲击。刚度是衡量悬架抵抗变形能力的一种量度,等于悬架承受的载荷与该载荷引起的悬架的变形的比值。形式上分为刚度不可变的被动式弹性元件(扭杆弹簧、螺旋弹簧等)以及刚度可实时改变的主动式弹性元件(空气弹簧等)。普通轿车最常用的为螺旋弹簧,部分高级轿车(比如最近上市的理想L9)开始使用空气弹簧。(2)减振器:作为一种耗能元件,通过抑制弹性元件的来回摆动,来迅速衰减车架或车身的振动,防止车架或车身因弹性元件的伸缩造成反复颠簸,从而提高乘坐舒适性。阻尼则是悬架能量消耗的一种量度,形式上分为阻尼不可调的被动式减振器(液压减振器、气压减振器)和主动式减振器(CDC减振器、MRD减振器等)。普通轿车最常用的为液压减振器,部分高级轿车开始使用电磁减振器。(3)导向机构(纵拉杆、横拉杆等):用于传递纵向载荷和横向载荷,保证车轮相对于车架或车身的运动。(4)横向稳定器:也叫防倾杆或平衡拉杆,防止车身在转向等情况下发生过大的横向摆动,简单讲就是防侧倾。悬架分类悬架按导向机构不同可以分为独立悬架(每一侧车轮都单独地通过弹性元件挂在车身或车架下面)与非独立悬架(两侧的车轮都与一根整体式的车桥连接),按控制形式不同可以分为被动式悬架、半主动式悬架和主动式悬架。本文以后一种方式来展开介绍。半主动式悬架及主动式悬架均属于线控悬架(或电控悬架)范畴。一、被动式悬架乘用车领域,市面上最常见的被动式悬架多采用螺旋弹簧+液压减振器的结构形式,如图2所示。被动式悬架在汽车在行驶中无法依据路面状况随时调节悬架的刚度和阻尼,智商、情商、逆商从出生那一刻起就被写死,不具有可塑性和可造性。如果前期调教偏操控性,那么舒适性就会欠佳,如果前期调教偏舒适性,那么操控性能就会欠佳,是鱼和熊掌不可兼得的关系。

图2 被动式悬架结构(图片来源:《空气悬架,国内市场有望快速增长》,华泰证券)

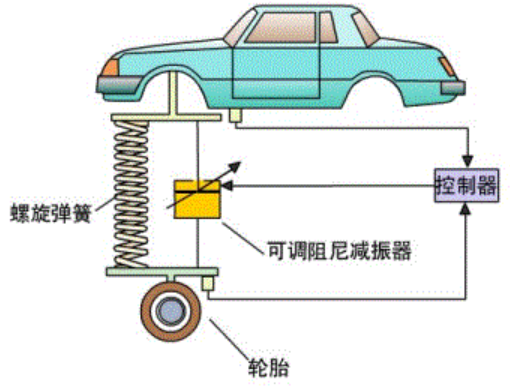

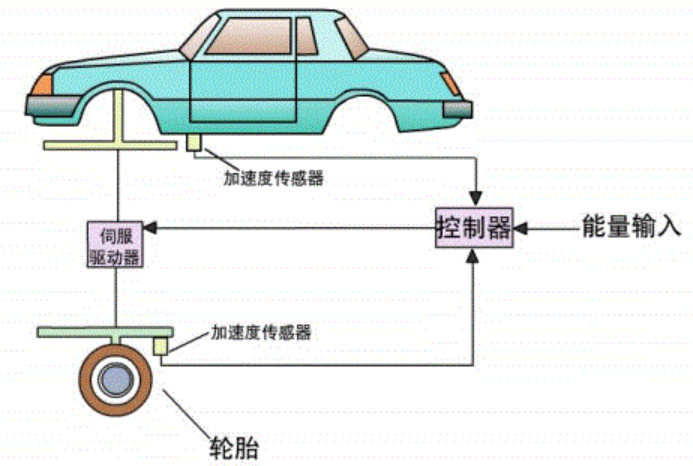

但是被动式悬架的成本低、技术稳定、可靠性高特点而让其成为绝大多数平民车型的量产选择。二、半主动式悬架半主动式悬架,顾名思义,就是部分性能可调。可以是采用连续阻尼控制减振器(CDC)或磁流体变阻尼控制减振器(MRD)替代传统减振器而让悬架阻尼大小变得可调,也可以是采用空气弹簧替代传统螺旋弹簧让刚度变得可调,一种结构形式如图3所示。 图3 半主动式悬架结构(资料来源:《空气悬架,国内市场有望快速增长》,华泰证券)(1)CDC连续阻尼控制减振器(Continuous Damping Control,CDC),是萨克斯(SACHS)开发的一种阻尼力可调阻尼器。CDC分为内外两个腔室,里面充满液压油。内外腔室的油液可以通过之间的空隙流动。而当车轮在颠簸时,减震器内的活塞会在套筒内上下移动,腔内的油液便在活塞的作用力下在内外腔室间流动。在这个过程中,内外腔室间小孔的大小决定了减震器的阻尼特性。玩过针筒的人会深有体会,带针头和不带针头时,推动针筒所需的力是不一样的,以CDC为核心,辅以电子控制单元、电磁控制比例阀、车身加速度传感器、车轮加速度传感器等法器,便构成了一套完整的半主动式CDC悬架。CDC悬架阻尼大小的改变就是通过控制CDC两个腔室间小孔的大小来实现的。电子控制单元首先基于外部输入数据及内部算法算出控制信号,并向CDC悬架中的电磁控制比例阀发送控制信号,驱动电磁控制比例阀里的阀芯做上、下移动。上下移动过程中阀体的节流面积会发生改变,从而实现阻尼力的改变。工作原理如动图4所示

图3 半主动式悬架结构(资料来源:《空气悬架,国内市场有望快速增长》,华泰证券)(1)CDC连续阻尼控制减振器(Continuous Damping Control,CDC),是萨克斯(SACHS)开发的一种阻尼力可调阻尼器。CDC分为内外两个腔室,里面充满液压油。内外腔室的油液可以通过之间的空隙流动。而当车轮在颠簸时,减震器内的活塞会在套筒内上下移动,腔内的油液便在活塞的作用力下在内外腔室间流动。在这个过程中,内外腔室间小孔的大小决定了减震器的阻尼特性。玩过针筒的人会深有体会,带针头和不带针头时,推动针筒所需的力是不一样的,以CDC为核心,辅以电子控制单元、电磁控制比例阀、车身加速度传感器、车轮加速度传感器等法器,便构成了一套完整的半主动式CDC悬架。CDC悬架阻尼大小的改变就是通过控制CDC两个腔室间小孔的大小来实现的。电子控制单元首先基于外部输入数据及内部算法算出控制信号,并向CDC悬架中的电磁控制比例阀发送控制信号,驱动电磁控制比例阀里的阀芯做上、下移动。上下移动过程中阀体的节流面积会发生改变,从而实现阻尼力的改变。工作原理如动图4所示

图4 CDC悬架工作原理(图片来源:https://mp.weixin.qq.com/s/8kIsiZCt66gtB20aWkboUg)

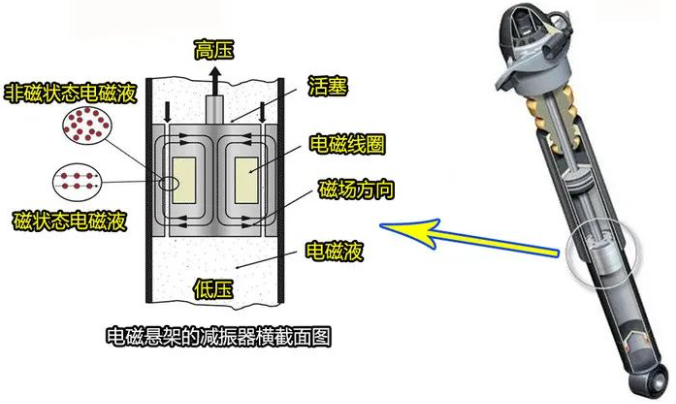

(2)MRD磁流体变阻尼控制减振器(Magneto-rheoloical damper,MRD),是通用和德尔福联姻生下的皇子,曾在1999获得世界一百大科技成果奖。这位皇子天生怪异,不爱耍刀、枪、剑、棒,只爱耍磁流变液(Magneto-rheological Fluid,MRF),读起来都拗口的玩意。磁流变液主要由磁性微粒悬浮体(直径3-10μm、高磁导率、低矫顽力)、母液(磁性微粒悬浮的载体,低粘度、高沸点、低凝固点和较高密度)、表面活性剂三部分组成。磁流变液有一种显著的特性,就是在外加磁场下,可在短时间内(10ms)由低粘度的牛顿流体变为粘度较高的Bingham半固体,外界称其为磁流变效应。磁流变效应如动图5所示。

图6 一种MRD结构示意图(图片来源:https://mp.weixin.qq.com/s/jkjTBQxi_rYrICDncOiiHw)

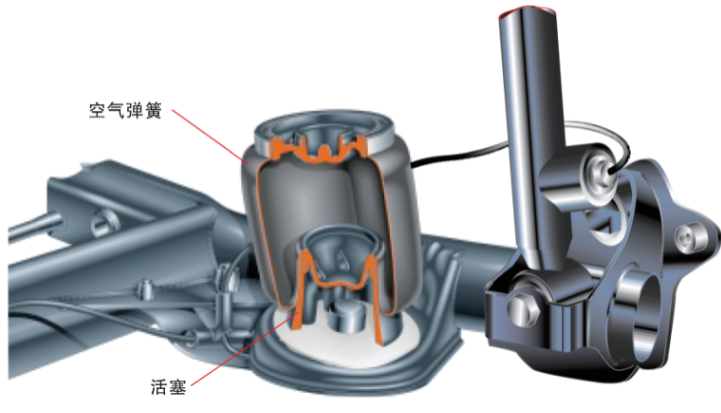

在MRD的身边,再配上加速度传感器、控制器及配件等一众随从,便构成了一套完整的半主动式电磁悬架系统。通用率先应用,并起名为MRC(Magnetic Ride Control)系统,最可恨的居然还申请了名称商标专利,以至于后面法拉利和奥迪使用时只能叫做SCM和AMR,徒增了世人理解的难度。MRC可以根据不同的驾驶需求和当前路况进行快速响应,响应时间高达1ms,响应速度大概是以CDC为核心的半主动式悬架(响应时间为10ms)的十倍。这样的特点既可以支撑起赛道上刷圈拿好成绩(迅速调整悬架阻尼值,增强过弯支撑的效率,减少车身侧倾并提升轮胎侧向的抓地力),也能兼顾日常驾驶时的操控性和舒适性。好的代价就是贵,MRC过万的价格,不仅远高于传统减振器的不到千元,也高于以CDC为核心的减振系统的大几千元价格。贵带来的系统复杂,导致故障率居高不下。发热量大导致油封失效带来的漏液问题;磁流变液的颗粒物杂志堵塞活塞空隙导致性能下降的问题;磁流变液本身的环境问题……。(3)空气弹簧空气弹簧是在柔性密闭容器内充入惰性气体或者油气混合物,利用橡胶气囊内部压缩空气的反力作为弹性恢复力的一种弹性元件,是空气悬架的核心部件。空气弹簧主要由气囊和滚动活塞组成,气囊内充满压缩空气,活塞连接车桥或集成在悬架支柱上。空气弹簧结构示意图如图7所示。

图7 空气弹簧结构示意图(图片来源:https://www.qcwxjs.com/qicheyuanli/222404.html)

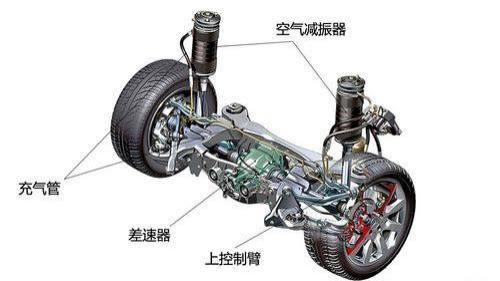

空气弹簧工作时,气囊内冲入压缩空气,形成一个压缩空气柱。载荷量增加时,弹簧高度降低,气囊容积减小,有效承载面积加大,从而导致空气弹簧的刚度增加,承载能力增大;载荷量减小时,弹簧高度升高,气囊容积增大,有效承载面积减少,从而导致空气弹簧的刚度减少,承载能力减小。因此空气弹簧在其工作行程内具有优秀的非线性刚度特性,并且其刚度特性曲线可以根据整车需求,通过调整活塞截型设计成理想的刚度曲线。首先可以保证空气弹簧在标准高度附近具有较低的刚度,提升车辆平稳行驶时驾乘舒适性;同时在车轮上跳、空气弹簧压缩过程中,空气弹簧刚度增大,又可以有效抑制路面通过车轮传递给车身的冲击,防止缓冲块被击穿,从而进一步提升乘坐舒适性和操纵稳定性。概括下来就是空气弹簧在压缩行程中所需的压力呈指数级增长。这就意味着需要更高的压力来压缩接近行程末端的空气弹簧,从而获得整体舒适的驾驶体验。如果再加上可改变其内部冲气量的气泵和泄气阀,就可以实现车身高度不随载荷增减而变化,从而实现高度自我调节。但是空气弹簧昂贵的成本以及较高的故障率,让很多人望而却步。三、主动式悬架主动式悬架,人如其名,非常主动,支持刚度和阻尼同时可调。主动式悬架的优秀代表就是目前褒贬不一、处于舆论漩涡的空气悬架,一种结构形式如图8所示。

图8 一种主动式悬架结构(资料来源:《空气悬架,国内市场有望快速增长》,华泰证券)

空气悬架系统主要由空气泵、电磁阀、空气弹簧、减振器和电子控制单元构成,如图9所示。电子控制单元分析传感器的数据(车身高度和车身速度传感器等数据),输出对悬架的刚度及阻尼大小的控制需求。并通过空气泵和电磁阀来调整空气弹簧气缸里的空气量和压力,改变空气弹簧的硬度和弹性系数,实现车身底盘高度调节。

图9 空气悬架系统组成(图片来源:国海证券)

装配了主动式悬架的汽车,可以在如下典型行驶工况,改善汽车行驶平顺性和操作稳定性:(1)在坑洼路面的颠簸路况下,通过主动降低阻尼力,提升车辆乘坐舒适性;(2)在铺装路面的平顺路况下,通过主动增大阻尼力,提升行驶稳定性;(3)低摩擦路面,处于不稳定状态时,减小减震器的阻尼力输出,车辆侧向加速度和横摆速度减少,从而使车辆处于稳定;(4)紧急变线时,遇到前方突发情况紧急变线时,阻尼力增大,让车辆转向更灵活,驾驶更安全;(5)急加减速时,通过调整节流阀位置产生高阻尼力来控制车辆俯仰角度,给予最佳车辆驾驶感受。空气悬架响应更快、 舒适性更高, 广泛应用于豪华品牌车型上。然而结构复杂的弊端就是寿命不长(通常只有五年),此外故障率也较高(传感器故障、气动减震器损坏、连接部件泄漏等),在现在看来是一种老司机头疼的配置。市场线控空气悬架,当前技术已经比较成熟,受限于成本目前绝大多数应用于高端车辆。行业格局稳定,且主要是大的零部件供应商巨头在此领域,对自动驾驶的意义不明显,属于非关键部件。国外Tier1线控悬架布局早,研发底蕴深,且已有量产经验和配套用户。德国威巴克公司、 AMK公司和Continental公司是线控悬架领域全球前三。目前大陆已经研发进展到第二代,其集成度相对于第一代产品有了极大的提高,空间更小,该系统的技术壁垒比较大。自主供应商目前大多集中于线控悬架的零部件供应。中鼎股份收购AMK部分业务后,提升了汽车电子领域的技术水平,初步具备空气悬架总成的量产能力,目前已获得东风和蔚来的订单;保隆科技则主要供应减振器和空气弹簧,已有配套客户;天润工业和拓普集团尚未有乘用车配套车型。但是由于自主供应商技术快速追赶、响应速度较国外Tier 1更快,且更加符合自主品牌主机厂降成本的需要,自主供应商有望加速国产替代。

参考资料:

线控底盘专题丨线控制动——智驾底盘系统的明珠https://mp.weixin.qq.com/s/lKD4w6-7DiUgzDKeIqy-IQ电动VS液压,转向助力哪家强?

https://mp.weixin.qq.com/s/YpEJKPkDpVL18hPVmimUfA

上海交大:汽车线控转向系统研究进展综述

https://mp.weixin.qq.com/s/2UTEanUH1WWPeN1RpmJ94g

什么汽车有底盘MRC系统?

https://mp.weixin.qq.com/s/c12SRsiqVv-ba70mt7eNDQ

揭秘:CDC减振器

https://mp.weixin.qq.com/s/8kIsiZCt66gtB20aWkboU

0

0