车载充电机(OBC)在电气化进程中起着极其重要的作用。随着电动汽车电池容量与电压的持续提升,一个核心矛盾随之显现:充电时长与OBC整体体积不得因上述特性而增加。效率提升成为必然,因为大容量电池导致OBC功耗增加会引发更多能量损耗。在此背景下,单级式OBC因其高功率密度、更优效率、集成功率因数校正(PFC)功能及延长整体寿命等优势而备受关注。

车载电源单级拓扑作为当前电力电子领域的创新方向,其核心优势体现在结构精简与性能突破。相较于传统两级拓扑(PFC+DC/DC),单级方案通过一次隔离变换即可实现交流/直流双向功率控制,省去前级PFC和后级DC-DC电路,直接减少20%-30%的功率器件数量。这一设计革新使系统体积缩小40%以上,典型方案如阳光电动力推出的号称6.1kW/L功率密度模块,较传统方案提升65%功率密度,整机重量减轻25%,为整车轻量化提供了关键技术支撑(企业宣传数据,不代表本公众号观点)。

1、拓扑分析

(1)准单级拓扑结构

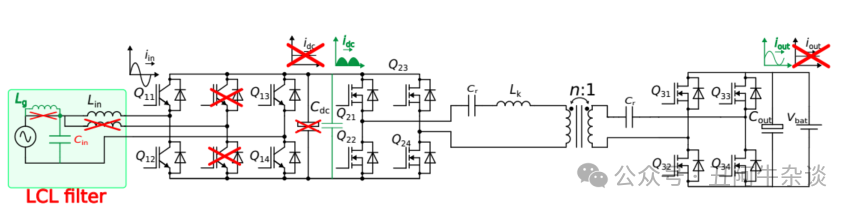

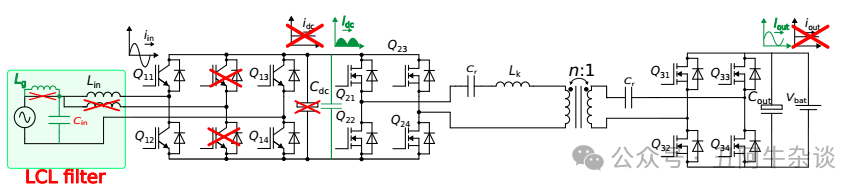

在实际工程应用中,单级与两级拓扑结构的界定常常是很模糊的。如下图所示,尽管该架构包含交流/直流和直流/直流双级能量转换环节,但其设计突破了两级架构的常规范式:摒弃了传统级间隔离用大容量解耦电容,转而配置小型非电解电容进行高频纹波滤除。在此架构中,交流/直流级主要承担同步整流功能,而直流/直流级则采用高频隔离型拓扑(如双有源桥DAB变换器或谐振变换器),其详细拓扑结构如图4所示(其中红色部分(移除)与绿色部分(新增)的调整使其归类为半单级式车载充电机。注:车载充电机中同样存在输入滤波器,但其仅用于无源滤波,并不作为功率转换器的组成部分)。

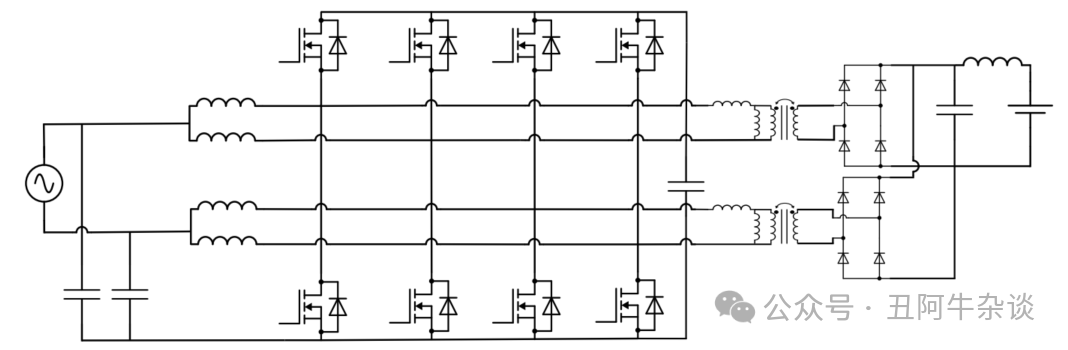

图1、准单机拓扑结构

(2)交错拓扑结构

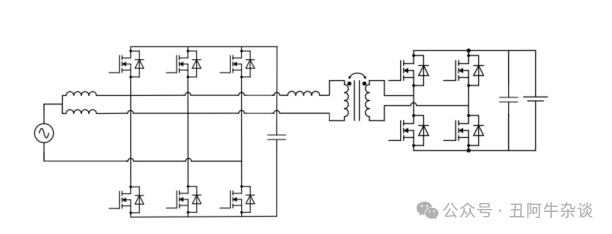

如图2的交错式拓扑结构,该拓扑结构的典型特征在于存在低频电流纹波,即正弦纹波电流(SRC)。但针对SRC充电干扰问题,现有技术可通过功率解耦控制电路实现有效抑制。

图2、交错拓扑结构

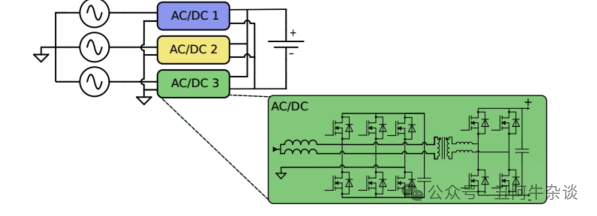

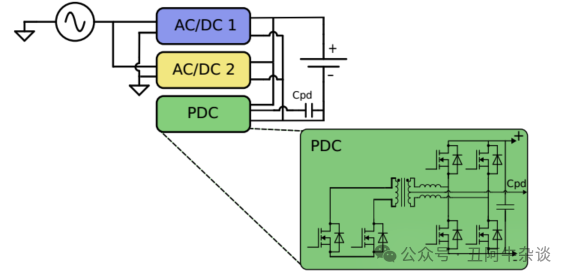

还有人提出模块化设计方案:当系统处于单相工作模式时,其中一个模块可切换为集成式功率解耦电路,其两种工作模式的拓扑对比详见图3。

图3、交错拓扑结构

还有一种单向单相单级OBC架构(见图4),其核心由差分交错式升压变换器与共模功率解耦控制器构成。该设计通过主动消除输出端二次谐波纹波,显著提升了电能质量。

图4、单相单级OBC架构

(3)基于矩阵变换器的拓扑结构

该方案采用矩阵变换器将三相输入电源转换为高频(HF)两相电压。此高频电压经高频变压器耦合后,通过整流环节生成直流输出。该架构的核心优势在于完全消除了正弦纹波电流(SRC)。相较于上面的交错式拓扑,其在三相系统中所需元件数量减少63%,然而其整体功率密度相对较低。需特别注意的是,矩阵变换器存在单相系统兼容性缺陷。

2、车载充电机两级式向单级式的拓扑转换

这部分将深入介绍并界定半单级变换器的概念,重点阐述将双级变换器转化为半单级拓扑这一技术路径。该转换过程包含两个关键技术环节:采用小型薄膜电容器替代大容量电解电容,以及调整控制策略以匹配缩减后的无源元件参数。经过精心设计的改进型控制方案,能够有效补偿多个大体积电解电容缺失带来的影响。随后,通过对比分析改进控制策略在单级与双级架构中的运行表现,可对其在不同工况下的适应性与有效性进行关键性评估,从而为系统优化提供理论依据。

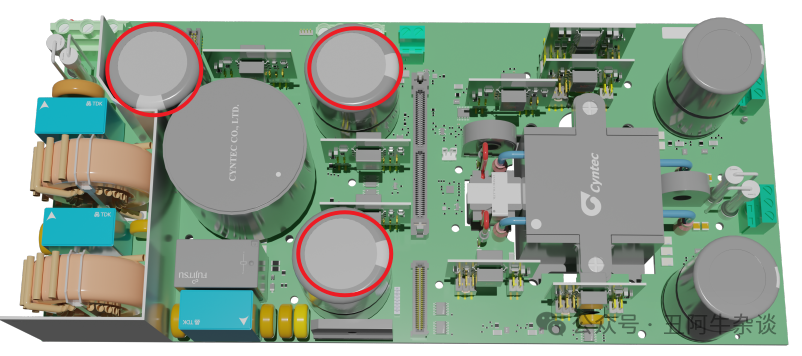

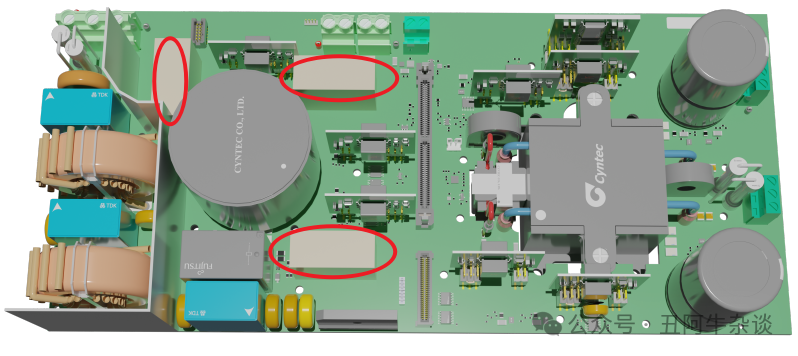

(1)硬件

该改进型两级车载充电机(OBC)基于TI的PMP22650参考设计改造而成。

与原始变换器的核心区别在于:

1)电容替换:移除了交流/直流与直流/直流级间的电解电容,改用薄膜电容替代

2)性能优化:得益于薄膜电容更低的等效串联电阻(ESR),显著提升了设备寿命与整体性能

3)兼容设计:保持物理尺寸不变以实现电解电容/薄膜电容的互换性,确保两种配置可采用相同控制策略

需特别说明的是,若进行彻底重新设计(取消电容互换功能),功率密度还可进一步提升。两种设计的最终结构对比如图5所示。

图5、设计对比

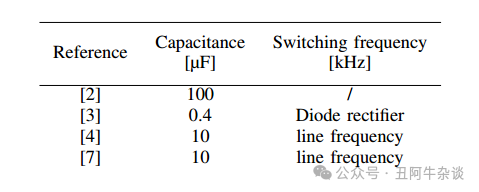

(2)直流母线电容

关于此类变换器中直流母线电容容值影响的研究仍存在待深入探索的空间。在这些变换器结构中,两级间的低频纹波抑制并非主要考量,其核心功能在于高频分量的滤波。然而值得注意的是,尽管开关频率相近,但实际应用中电容容值仍存在显著差异(如下表所示)。

基于此,后面将通过仿真实验,验证不同工况下这些电容对总谐波畸变率(THD)、转换效率及输出电压的具体影响。

(3)控制模型

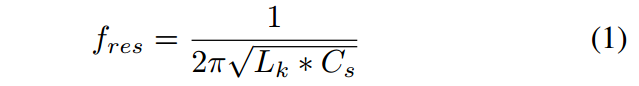

由于该谐振变换器工作在非调节模式(固定频率和占空比),因此在整个工作范围内均可实现软开关操作。

在此配置下:

1)谐振变换器的电压增益恒等于绕组匝比

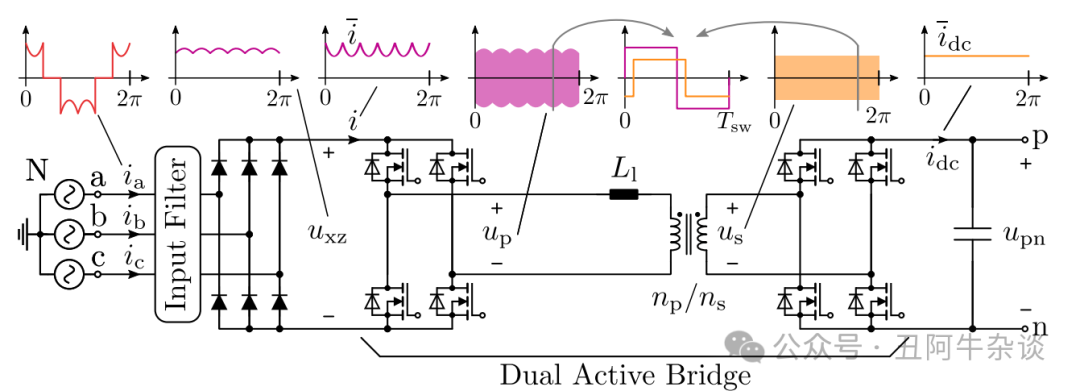

2)占空比固定为50%,工作频率设定为369kHz(该频率值通过公式(1)计算得出,其中Lk表示漏感,Cs为串联电容)输出电压调节与功率因数校正(PFC)功能均由交流/直流环节实现。完整的拓扑结构及相关工作波形详见下图所示。

图6、功率拓扑

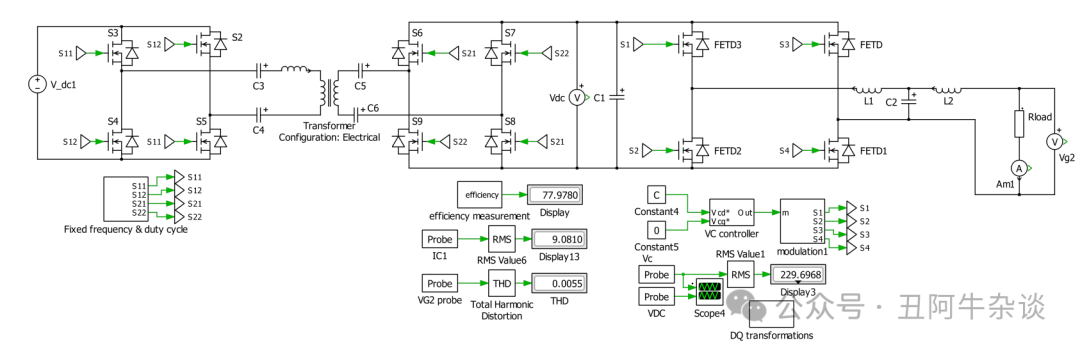

(4)仿真

仿真将重点分析不同直流母线电容(大容量电解电容与小尺寸薄膜电容)在相同控制策略下的性能差异。图7展示了完整的仿真电路原理图。测试条件设定为:恒定负载3.3kW,输出电压230VAC/50Hz,电池电压分别取320V、400V和450V三种工况。

图7、仿真模型

关键发现:

1)电容C2的电压主动控制策略有效隔离了直流母线电容容值/电池电压波动对输出电压和总谐波畸变率(THD)的影响

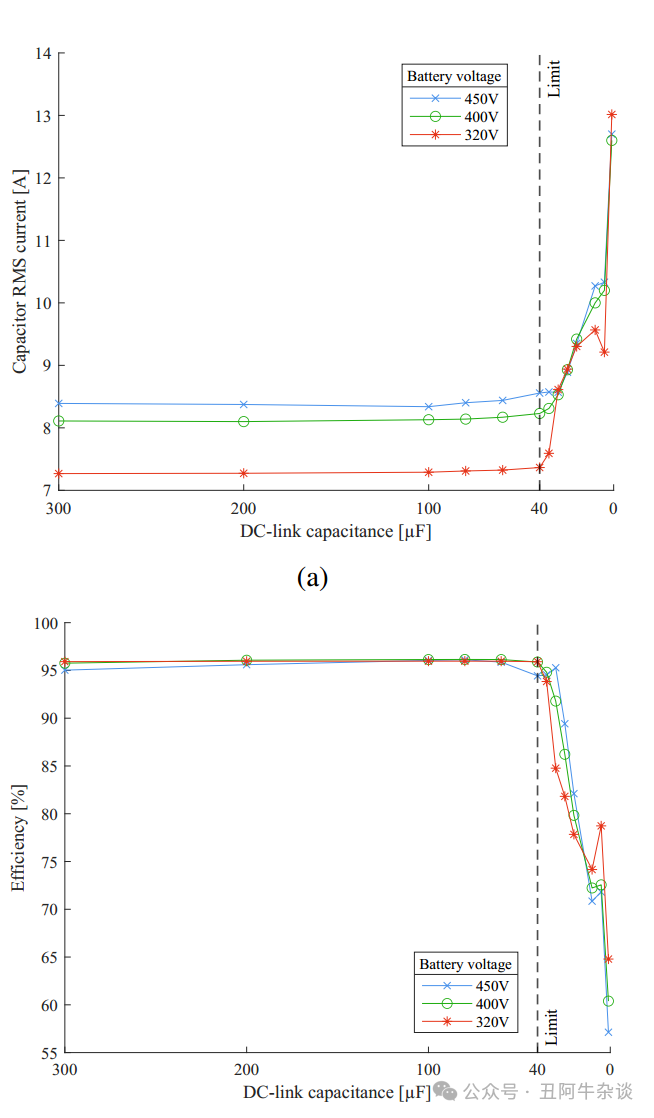

2)效率特性与直流母线电容容值显著相关(图8b):

-

当容值过低时效率明显下降

-

容值降低会导致流经电容的电流增大

图8、(a) 直流侧电容与通过其的均方根电流的关系的仿真结果;(b) 系统效率与直流侧电容的关系。

3)最优容值选择基准:

-

以40µF为临界点(图8所示),在保证效率最大化的同时最小化电流应力

-

优化后的PCB设计使直流母线电容容值较原方案降低35倍

-

为延长元件寿命,改进方案的电容RMS电流承载能力仅比原电解电容方案增加4A

后续研究建议:

需深入探究效率损耗与容值之间的量化关系,这将为高功率密度、高效率系统的电容选型提供明确依据。

3、结论

双向单级车载充电机(OBC)具有显著优势,如提高功率密度、优越的效率和更长的使用寿命。在变化的电池电压范围内进行验证,证实了降低电容容值是可行的。

但是,我们仍然应该了解,单级拓扑面临工频纹波干扰(需BMS算法适配)、动态性能不足(峰值电流高,可能需碳化硅/GaN器件支持)、市场接受度低(主流仍用两级方案)、成本平衡矛盾(精简电路与高性能器件成本对冲)及散热/EMI挑战。突破方向聚焦第三代半导体应用、跨系统协同优化(如BMS-拓扑耦合)及细分场景适配(储能/低速充电),通过国产器件性能提升逐步释放技术潜力。

0

0