摘要:

大功率半导体模块的发展进化是电力电子系统升级和产业发展的最关键因素。文章根据功率模块的主要应用领域分类,综述了其产品和封装技术的最新进展,分析了新型模块产品的结构和技术特点;然后提出了当前模块封装面临的技术、成本以及新型应用系统要求等方面的挑战,讨论了向高频、高温、高可靠性、模块化等方向发展的挑战;最后对大功率半导体模块的互连及连接技术、集成化和灌封材料、紧凑封装结构的中长期趋势进行了探讨和展望。

0 引言

功率分立器件和模块是大功率半导体器件的主要产品形式,二者 2021 年的总市场规模为 275 亿美元,占全球半导体市场的 4.95%,预计 2026 年将达到 360 亿美元,年均增长率为 5.5% 左右[1-3]。单管分立器件是功率晶体管、晶闸管、金属氧化物半导体场效应晶体管(Metal Oxide Semiconductor Field Effect Transistor,MOSFET) 和小功率绝缘栅双极型晶体管 (Insulated Gate Bipolar Transistor,IGBT) 主要的封装形式,它具有工艺简单、成本低、应用灵活等优势,在中小功率应用系统如消费电子、家用电器、工业驱动等领域具有广泛的应用[2]。功率模块是多个芯片并联结构,对封装技术和材料有更高的要求,是中大功率应用MOSFET 和IGBT 的主要产品形式,在功率密度提升、寄生参数优化、先进技术和材料应用、冷却形式选择、可靠性增强等方面具有较大优势。大功率系统应用对模块需求的持续增加,功率模块对分立器件的市场优势正逐年增大,初步估计到 2026 年,功率模块的销售金额将达到分立器件的 1.6 倍左右[2]。本文将主要讨论大功率 IGBT 模块和宽禁带半导体模块封装技术的近期进展与展望。

功率模块的整体性能和可靠性主要依赖于芯片和封装技术两个层面,而其电流特性、功率密度、温度特性、开关 频 率 、 开关 损 耗 、 安全 工 作 区 (Soft Operation Area,SOA) 等电学性能在较大程度上依赖于芯片技术。目前,中低压 1 700 V 以下IGBT 已发展到第七代,750

V IGBT 芯片的电流密度已提升到300 A/cm2以上,IGBT的饱和电压持续降低,开关频率达到 20 kHz 以上,开关结温Tj 上升至175 ℃,短路能力不断增强[4-8]。

近年来,由于功率半导体芯片的研发和生产投入快速增长,功率模块封装技术和产品的开发节奏也随之加快。在过去的几十年,以 IGBT 模块为代表的功率模块封装技术和产品,也在不断地换代升级:在封装结构方面,持续向紧凑、低热阻、低电感、高效冷却的方向发展;在封装技术方面,先进的互连、连接、端子键合、灌封等技术一直是研发的热点;在封装材料方面,几乎所有的材料如外壳、硅胶、衬板、基板、焊料、树脂等都在持续更新[9-13]。这些方面的不断发展,提升了功率模块的性能和可靠性,基本满足了绝大部分功率系统用户的要求。然而,随着更先进芯片技术的开发,以及新型材料功率半导体器件如 SiC、GaN 芯片的逐渐成熟,芯片的电学性能和热学性能得到了更大提升。目前的功率模块封装技术,已经呈现出不能满足芯片技术对封装需求的趋势,从而限制了芯片性能 (如工作温度、短路能力、开关速度、效率等) 的发挥[14-15]。

本文将主要讨论大功率半导体封装的进展,并对未来的发展进行展望。在新型模块产品和封装技术方面,总结业界的最新进展,并对其产品性能和特点进行分析;基于芯片技术发展需求和客户端不断提出的更高要求,探讨当前大功率半导体模块封装面临的挑战;最后,对功率半导体封装技术发展趋势和前景进行展望。

1 大功率半导体模块封装技术现状与进展

近年来,世界各国政府机构和企业在大功率半导体器件方面的研发和投入迅速增长,新兴的研发机构和企业数量也逐年增加。相对于功率芯片的开发,大功率模块封装研发所需的技术、设备和人员投入相对较小,因而许多研究机构和初创企业选择从封装技术、表征测试、可靠性和寿命、应用技术等方面入手。有关大功率模块的新型封装结构和概念层出不穷,新型的产品和技术也在不断推出,但许多创新的封装结构还处于概念和样品等早期阶段,本文主要关注大功率半导体模块在产品层面的一些最新进展。

1.1 先进开源模块

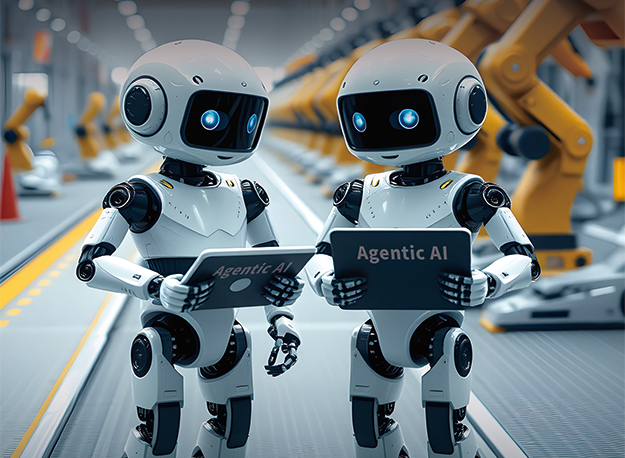

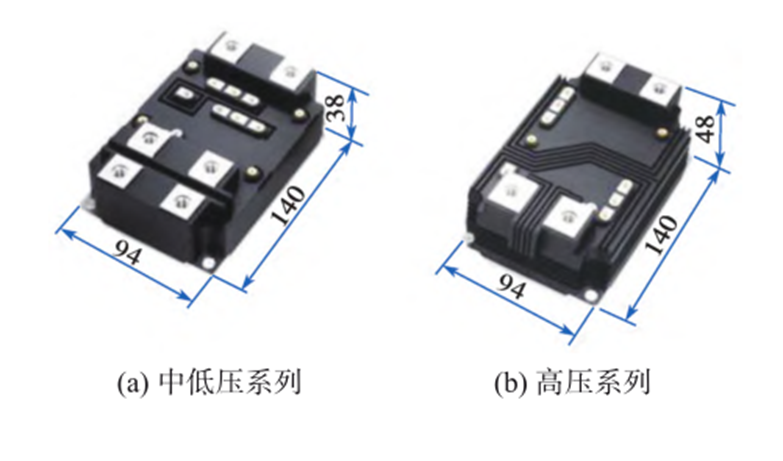

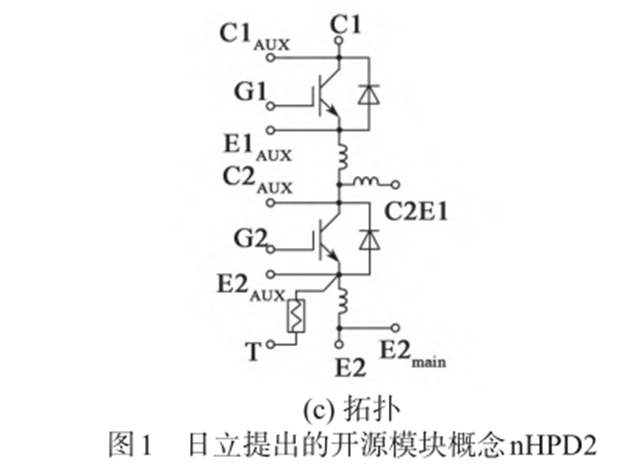

开源模块 (Open Source) 的概念源于日本日立功率半导体有限公司 (以下简称日立) 于 2013 年提出的nHPD2 系列模块,即下一代高功率密度双开关模块[16]。在推出该模块的同时也提出了标准化尺寸 (最初为 140mm ×94 mm) 和电学接口,用以替代目前的工业级标准模块 (140 mm ×130 mm 和140 mm ×190 mm),具有性能 (如功率密度、寄生电感) 优良、模块化和易于应用等方面优点。概念一经提出,立即引起了各主要功率模块厂商的极大兴趣,后面陆续推出了各自的样品,并完成了相关产品的验证[16-21]。

开源模块分为中低压 (1 200~<3 300 V) 系列和高压 (3 300~6 500 V) 系列2 个版本,图 1 为日立公司最初的开源模块概念设计。其中,高压版本的外壳增加了爬电距离设计,用以提升模块耐压水平;低压版本的直流 (DC+与 DC-) 端子均为 2 个,以承受更大电流。在提升功率密度的同时,一些先进的封装互连、连接和灌封技术已经应用于开源模块之中,如英飞凌科技股份公司 (以下简称英飞凌) 的 XHP2 应用了 .XT技术,三菱电机株式会社 (以下简称三菱) 的 LV100集成 了 基 板 技 术 (Integrated Metal Baseplate, IMB),塞米 控 国 际 有 限 公 司 (以下 简 称 塞 米 控) 的 SEMI‐TRANS 20 采用烧结芯片和 AlCu 引线键合技术,ABB有限公司 (以下简称 ABB) 的LinPak 超声焊接端子和高可靠性焊接技术等[17, 19, 21]。此外,Si3N4衬板和 AlSiC基板 已 普 遍 使 用 , 直接 水 冷 (Direct Liquid Cooling,DLC) 集成针翅基板也逐渐成为中低压模块版本的主要形式,因此模块的热性能和可靠性得到了大幅提升。尽管开源模块产品的性能和可靠性已经完全优于上一代工业标准模块,并且能够大幅降低应用系统回路的总电感,但目前其市场容量仍然不大,一方面是由于模块生产商依然在不断提升上一代工业标准模块的性能和可靠性,以满足客户需求,另一方面是改变现有系统设计的形势还不紧迫。

1.2 新型压接式 IGBT 功率模块

压接式 (Press Pack,PP) IGBT 模块是专门为新一代柔性直流输电系统开发的产品,用以取代可关断晶闸管 (Gate Turn-off Thyristor,GTO)。PP IGBT的概念也来自于 GTO 的封装结构,即晶圆级封装,将电极与晶圆上下表面通过压力接触,具有大电流能力、低寄生电感、短路失效、易于串联应用、双面散热的优点。由于 IGBT 芯片的工艺难度和成品率的原因,采用晶圆级压接封装没有优势。PP IGBT 采用的是小尺寸芯片并联结构,芯片通过各自的刚性或柔性压接部件与外部电极连接,通过外部电极施加压力。目前,高压直流输电 (High Voltage Direct Current,HVDC) 系统的电压已经超过 1 000 kV,需要数百个 4.5 kV 及以上的高压 IGBT 模块串联。PP IGBT 的上下表面为电极的结构,使其容易通过压力串联起来,而传统的 IGBT 模块则很难串联应用。PP IGBT 模块的长期短路失效的优点也使其更适合串联应用,当一些模块失效时,整个系统可以维持较长时间的功能[22]。

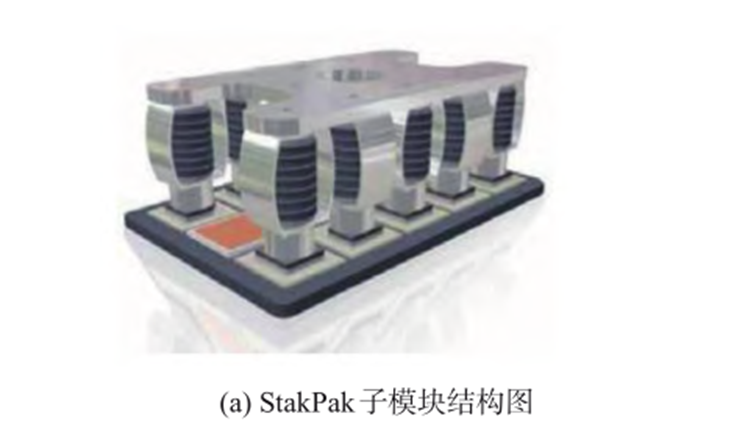

早期推出 PP IGBT 产品的厂家有ABB、Westcode、富士电子、东芝、英飞凌等[22],均采用圆形结构。为了提升功率密度和可靠性,日立新能源与 ABB 开发了方形结构柔性压接 StakPak 产品。StakPak 产品的芯片焊接在子模块基板上,模块管盖通过弹簧与芯片上部接触,并对其施加压力,每个模块由数个子模块单元并联构成,子模块共用管盖电极和底部电极。图 2 是StakPak 子模 块 结 构 示 意 图 和 5 200 V/3 000 A产品[23-24]。

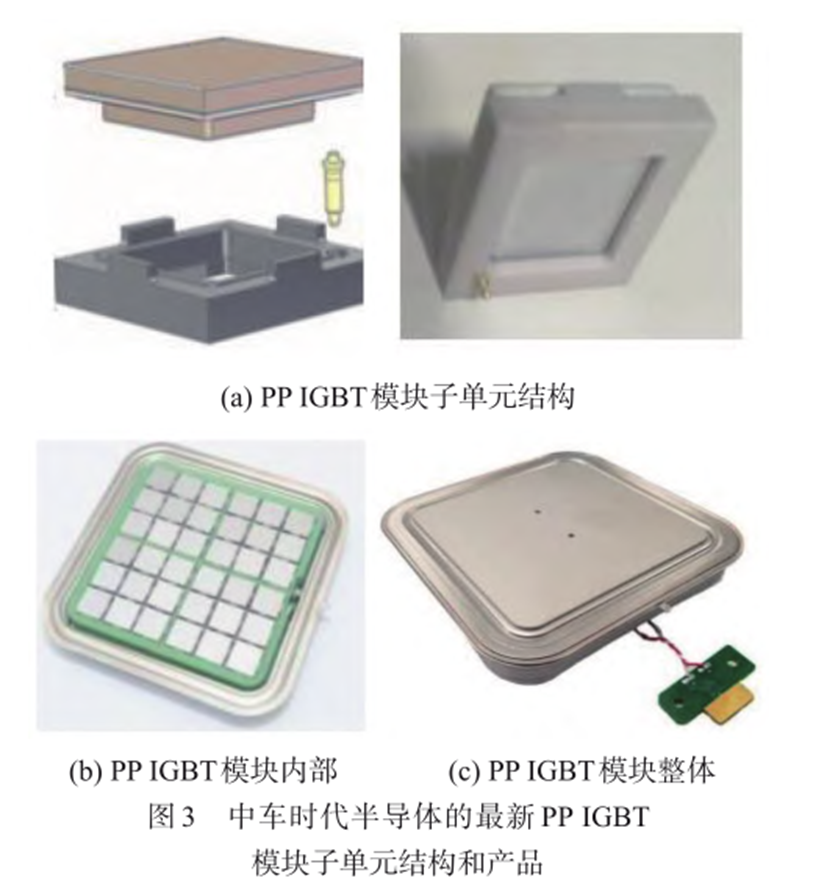

株洲中车时代半导体有限公司 (以下简称中车时代半导体) 开发了具有自主知识产权的 PP IGBT 模块产品,并成功应用于国内柔性 HVDC 工程,图3 是其PP IGBT 模块子单元和模块产品。该 IGBT 的芯片通过双面银烧结技术与钼片连接,然后组装成子单元,子单元与模块管盖电极通过柔性压力接触,实现并联。银烧结工艺技术提升了模块的长期可靠性,柔性压接提高了芯片压力的均匀性,有助于提升芯片电学性能和热学性能的一致性。目前,中车时代半导体的 PPIGBT 产品的电压等级已经达到了 6 500 V,是市场上的第一家达到该电压等级的产品[8]。

1.3 先进工业级 IGBT 模块

62 mm ×152 mm IGBT 半桥模块被认为是最成功的IGBT 模块产品之一,如英飞凌 EconoDUAL 系列产品和其他半导体厂家同类封装的产品。该类半桥模块具有功率密度高、可靠性高、应用简单、成本低等优势,在工业、新能源和商用农用车领域的应用非常广泛。

目前,这类封装的 1 200 V 和1 700 V IGBT 模块的最大电流已经达到 900 A,相较于早期提供的 450 A 产品,功率密度最高提升了 1 倍,可满足新能源领域更高功率的需求。此外,在采用最新的 IGBT 芯片和 FRD 芯片提升电学性能的同时,模块的封装材料技术也在进行升级,如主端子与衬板连接以及衬板互连采用铜线、预涂敷相变导热硅脂材料 (Phase Change Thermal Inter‐face Material, PCTIM)、 IMB 和环 氧 树 脂 灌 封 材 料(Epoxy Molding Compound, EMC)、 采用 PressFIT 辅助端子等,以满足大电流输出和更高可靠性的要求。近 2 年,62 mm ×152 mm 封装 IGBT 模块产品的升级主要有以下 2 个方面:

①采用黑色外壳无基板封装结构,如图 4 所示。由于产品底部没有基板,实现了“结-壳”热阻 (RthJ-C)、重量和成本的降低。应用时通过外壳上的安装孔将衬板与散热器压装在一起,并且对主端子结构也进行了优化,主端子和辅助端子都通过超声焊接技术与衬板连接,从而提高了电流能力、热性能和机械可靠性,大幅降低了母排端子的寄生电阻和最高温度[25-27]。仿真结果显示,在 2.5 kHz 的开关频率和强迫风冷条件下,电流输出能力比标准模块提升了 9%,而在更高频率下其优势更加明显[27]。

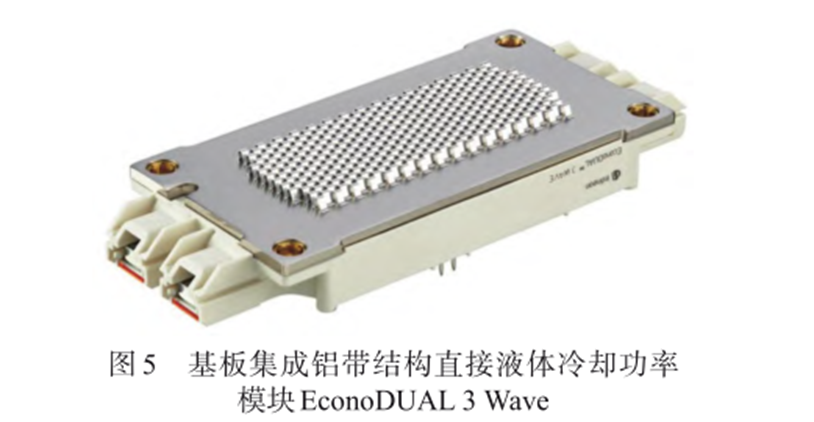

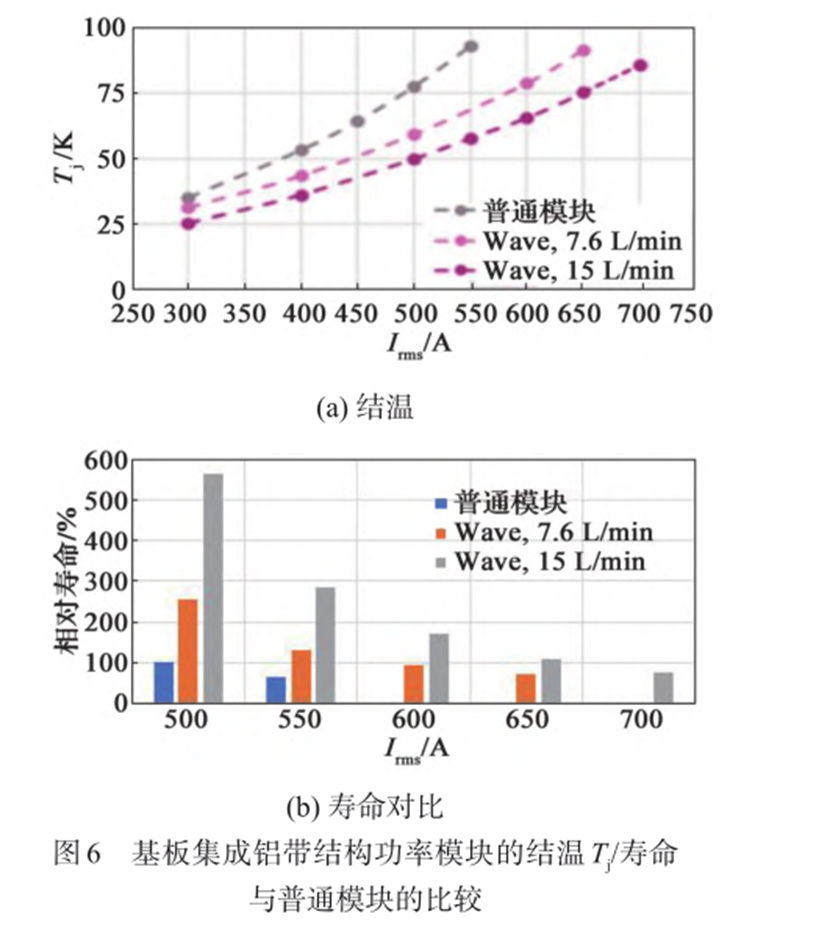

②基板集成铝带结构 (Wave),可实现直接水冷散热[28],其产品如图 5 所示。通过热仿真和计算流体力学(Computational Fluid Dynamics,CFD) 仿真设计铝带的结构、尺寸、形状、布局,以实现最低的“结-冷却液”热阻 RthJ-F 和降低冷却液进出口之间的流阻。铝带键合在普通基板背面通过引线键合完成,工艺比较简单,相对于直接水冷针翅基板,可以大幅降低成本,并且重量降低很多,同时在应用中不需要涂覆导热硅脂,节省了成本,降低了 RthJ-F,从而提升了模块电流能力 , 增强 了 产 品 可 靠 性[28-29]。 1 200 V/900 A 规格IGBT 模块的 RthJ-F为 0.08 K/W 左右,与预涂导热硅脂材料、没有铝带的标准模块的“结-散热器”热阻 RthJ-H0.07 K/W 相差不大,而后者在应用中还要考虑散热器的热阻影响。试验结果显示,在输出电流 500 A 和冷却水流量 15 L/min 的条件下,集成铝带结构的 IGBT 最高结温降低 25 K,而且温度波动很小;在相同的结温下,输出电流最高增加 20%~30%,寿命增加了 5 倍,模块结温和寿命比较如图 6 所示[29]。

1.4 汽车级 IGBT 模块产品进展

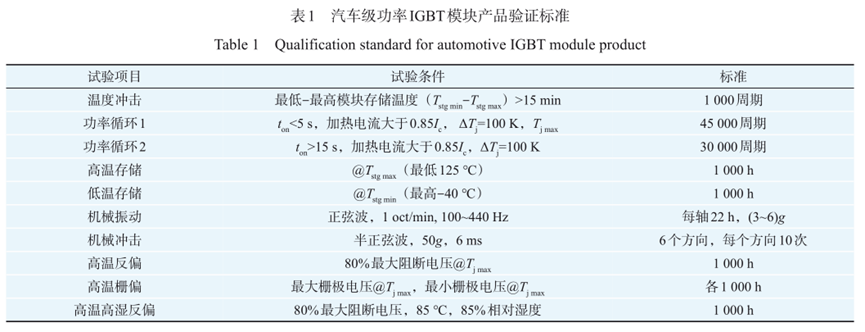

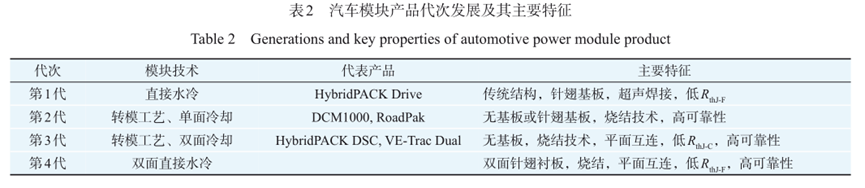

电动汽车电机控制器对大功率半导体模块的更高要求是汽车级 IGBT 模块技术不断发展的主要驱动力之一。基于性能、可靠性、寿命提升、成本降低的持续追求,使汽车级 IGBT 模块成为功率模块结构、技术和材料发展的主要推动力量。表 1 是汽车级 IGBT 模块产品验证标准,在温度冲击、机械振动和冲击、功率循环寿命等方面的标准比工业级模块更加严格[30],表 2 是汽车模块产品代次发展及其主要特征。

目前 , 6 开关HybridPACK Drive 直接 液 体 冷 却IGBT 模块及其同封装产品已经成为中高端电动汽车驱动器的主流产品,一些厂商以该模块形式进行了宽禁带功率器件 (如 SiC MOSFET,GaN HEMT) 封装[31]。在采用新型结构、先进技术和材料的基础上,汽车IGBT 模块的最新产品形式主要有以下 2 个方面:

一是转模灌封模块。。转模灌封技术广泛用于集成电路、分立器件的封装,但直到近年才被用于大功率IGBT 模块封装。转模灌封的优点:①工作温度更高,目前 EMC 材料的最大玻璃化温度达到 200 ℃以上,因而比硅胶更适用于高温封装;②EMC 材料的热膨胀系数 (Coefficient of Temperature Expansion,CTE) 比硅胶低一个数量级,目前已经能做到 15 ppm/K 以下,在温度变化过程中,EMC 材料半导体芯片、互连金属、绝缘衬板的热应力更小,从而提高了模块的“热-机械”稳定性和寿命;③转模灌封的防潮能力强,EMC材料对湿气的抵抗能力更强,保证了模块在潮湿工作环境下的长期可靠性;④抗机械振动和冲击的能力更强,EMC 材料经固化后强度很高,并与端子、衬板等材料具有很强的结合性,因而减小了机械振动和冲击对模块的影响,提高了模块的可靠性。目前,主要的IGBT 模块厂商都推出了转模产品,主要的应用领域是电动汽车,如图 7 [32-36]所示。转模封装的设备和工艺要求比传统硅胶填充更高,需要定制化的工装,因而工艺过程较长,成本较高。此外,转模封装主要适用于无基板结构和尺寸较小的模块产品,而当前主要拓扑结构是半桥结构。这是因为在灌封后,需要对 EMC 在高温下进行较长时间的固化,此过程使得基板形成很大的“热-机械”应力,造成基板变形。但转模灌封是大功率密度、高可靠性、轻量化功率模块封装的主要技术 方 向 , 是先 进 新 型 宽 禁 带 (Wide Band Gap,WBG) 大功率模块的主要产品形式。

二是先进互连双面散热模块。传统 IGBT 模块采用铝线键合互连,主要通过衬板基板通道散热,在电流能力、散热能力和功率循环可靠性等方面存在局限性,其中键合引线脱落和根部断裂被认为是大功率模块失效的主要模式。先进互连技术旨在增强互连结构电流通过能力和可靠性,降低失效发生率。目前,比较广泛应用的先进互连技术主要包括:①平面互连,通过上层衬板或 PCB 形成电路;②直接导线键合 (Direct-Lead Bonding,DLB) 技术,通过主电流端子与芯片连接形成互连;③铜线键合,采用电流通过能力、散热能力 更 强 和 CTE 更低 的 铜 线 实 现 互 连 ; ④ 金属 夹(Clip) 互连技术,用于芯片间、芯片与衬板的互连,金属夹不与主端子一体化[37-41]。

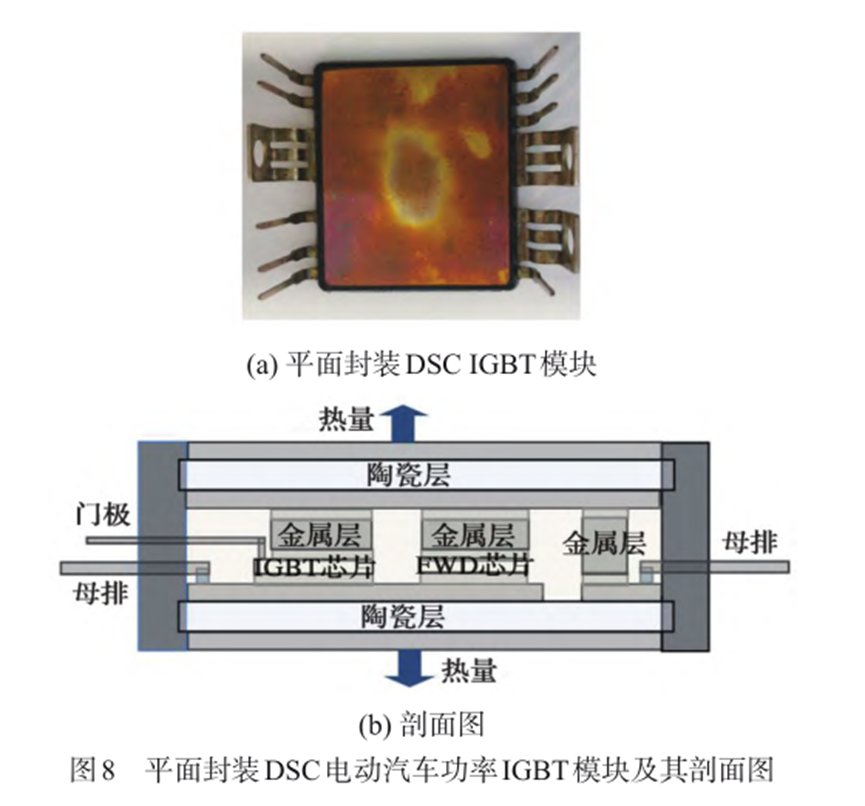

通过平面互连技术,如平面金属层或衬板结构,可以实现双面散热封装。模块的热损耗可以向上、下 2个方 向 传 输 , 达到 双 面 冷 却 (Double Side Cooling,DSC) 的效果。DSC 结构的RthJ-C 比同规格的单面散热结构降低 30% 左右[41],从而大幅降低芯片结温 Tj,提高热稳定性。DSC 模块采用转模灌封技术,具有双面冷却和转模封装的诸多优势。图 8 是一款典型的 DSC转模模块及其剖面结构图,用于电动汽车电机驱动。当前的 DSC 模块一般不是直接水冷,在应用中需要通过导 热 材 料 (或通 过 焊 接 工 艺) 与外 部 散 热 器接触[41]。

1.5 先进 SiC 模块产品

为了发挥 SiC 材料在电学和热学方面的优势,大功率 SiC 模块封装的主要方向包括:①直流母排间寄生电感降低至 5 nH 以下;②提升模块最高工作温度Tj max至200 ℃以上;③降低 RthJ-C和 RthJ-F;④提高功率密度、增强电流能力和长期可靠性。目前,市场上的 SiC 模块产品主要是对 Si 基IGBT 模块产品形式的延用和小范围优化 , 如 HybridPACK Drive、 62 mm 封装 系 列 产 品 、Easy 系列、平面转模结构等[42-46],以及采用传统结构和技术的产品,如 Rohm、Wolfspeed、富士电子、三菱等公司的产品[33, 47-49]。专门针对大功率 SiC 器件的封装还不多见,仍未形成占主导优势、广泛被市场接受的标准 SiC 模块产品。

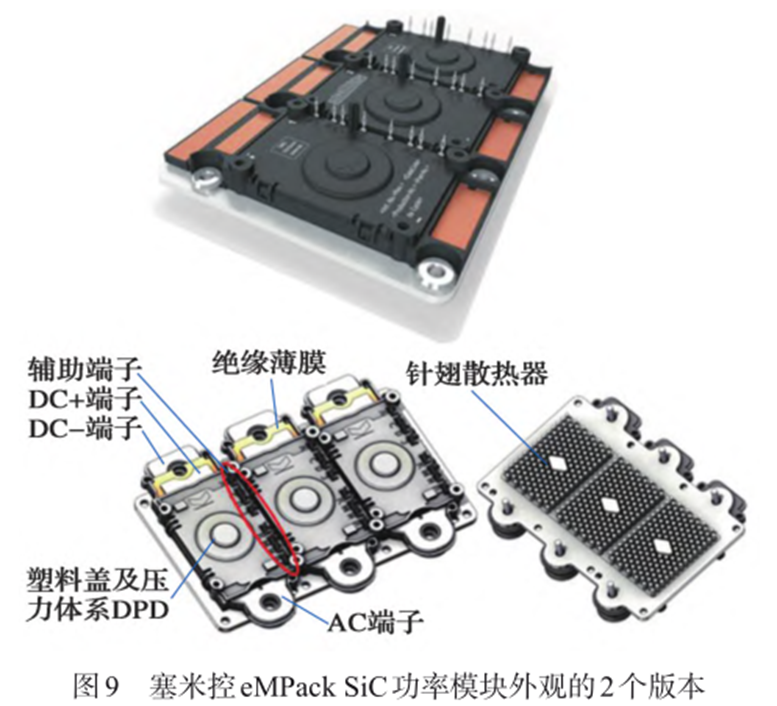

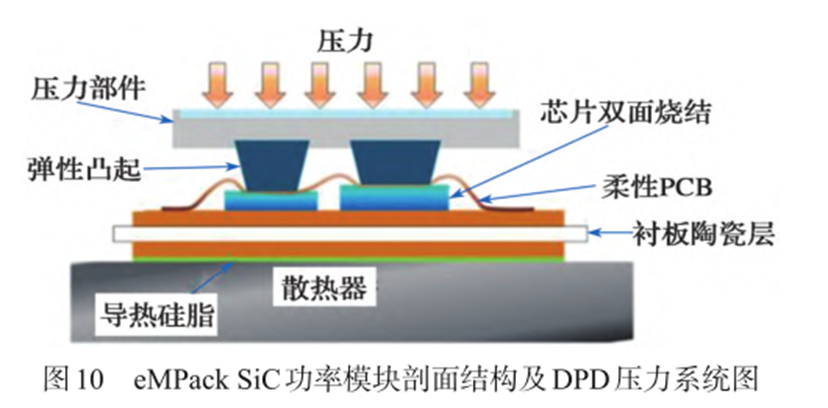

针对性能和可靠性要求最高的汽车控制器应用,塞米控公司推出了当前市场上最具竞争力的汽车级SiC模块产品 eMPack[50-51],其外观如图 9 所示。eMPack 采用塞米控的 SKiN 技术[37],其芯片互连采用双层柔性PCB 实现,分别形成功率和栅极回路,降低了寄生电感;芯片的上下表面通过银烧结技术分别与 PCB、绝缘衬板连接;冷却方式灵活,可采用直接水冷或客户定制的冷却结构 (如封闭铝散热器结构);外壳通过压力结构系统 (Direct Pressed Die,DPD) 将压力施加于芯片和衬板之上,使 PCB 与芯片、衬板与散热器紧密接触,从而可以减小导热硅脂厚度,达到减小热阻的效果。eMPack的剖面图和 DPD 系统原理如图 10 所示。其母排和辅助端子通过激光焊接技术与衬板结合,激光焊接技术对衬板无损伤,具有接触电阻低、焊接速度快、安装体积小、成本低、可靠性高[52]等优点。

eMPack 模块采用的是 6 开关三相逆变电路的拓扑结构,适用于 1 200 V 及以下电压等级。目前的最高电流等级是有效值 900 A,输出功率最高达 750 kW,模块外形尺寸为 153 mm ×111 mm,主功率回路总寄生电感降低至 2.5 nH。该模块已经获得汽车生产商的极大兴趣和认可,并与德国一家大型车企签订了10 亿欧元的订单,将于 2025 年批量供货[53]。为了保证 SiC 芯片的供应,塞米控已经与意法半导体、罗姆公司签订了供货 合 同 , Rohm 公司 也 获 得 了 eMPack 模块 的 生 产许可。

在高压 SiC 模块方面,3 300 V/750 A 和 3 300 V /1 000 A 半桥模块产品已经成功推出[54],并在轨道交通牵引驱动系统获得了初步应用。该模块采用低压开源模块形式,主要在母排形状和布局方面进行了优化,直流回路总寄生电感在 10 nH 以下,采用铜线键合、芯片银烧结和衬板扩散焊接技术、Si3N4 衬板和 AlSiC 基板,如图 11 所示。在工业和新能源应用领域,模块的效率、体积、重量和成本成为关键指标,新型的 SiC 模块产品尚未出现。

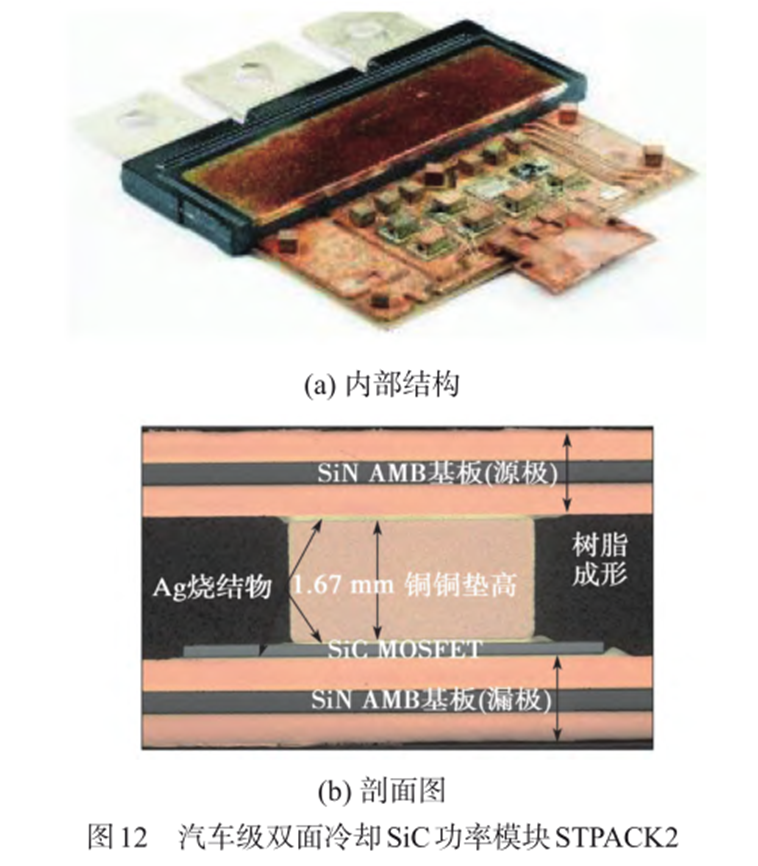

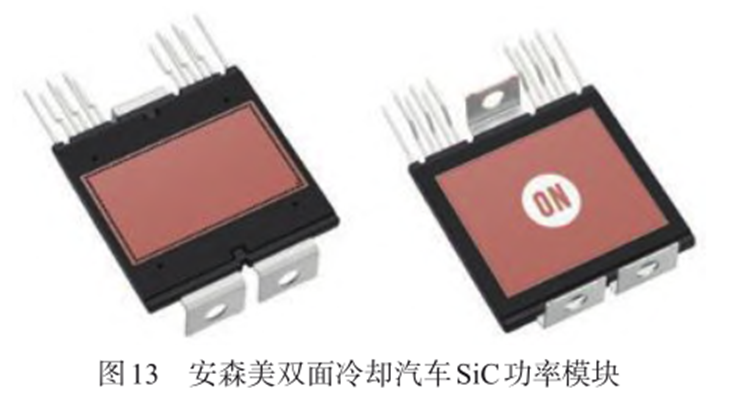

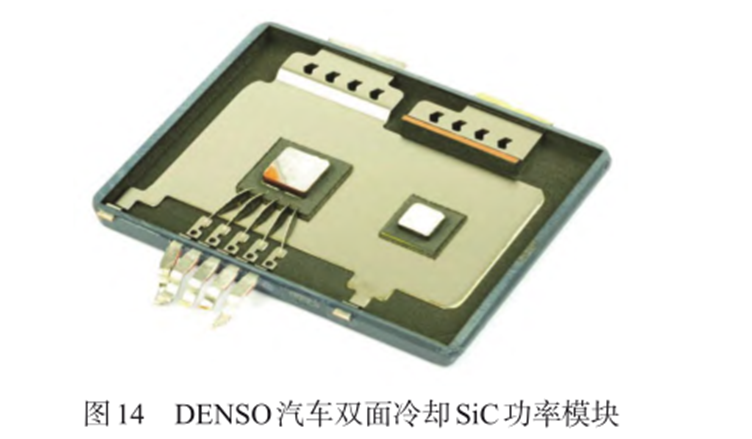

近期,已经相继报道了平面封装转模 SiC 模块产品,如意法半导体公司的汽车级 STPAK2 双面冷却模块,该模块通过铜钼金属柱将芯片表面与上层 Si3N4绝缘衬板互连,芯片上下表面、金属柱与上层衬板之间都通过银烧结连接,如图 12 [55] 所示。安森美公司也推出了汽车级转模双面冷却 SiC 模块,寄生电感为 6.5nH,芯片与 AlN 衬板通过烧结连接,如图 13[56] 所示。DENSO 的双面冷却 SiC 模块已经批量应用于丰田的Mirai II 的升压控制器中,其结构与普通双面冷却结构类似,但未采用烧结技术,如图 14[57]所示。其他已经形成产品的新型 SiC 模块还有日立能源的RoadPak[34]、丹佛斯的 DCM1000X[35]等。

650 V 功率 GaN HEMT 器件主要应用在功率较低的领域,如消费电子、汽车充电机和 DC-DC 变换器等,其产品形式主要是分立器件。由于大功率的电机驱动应用尚不成熟,新型的 GaN 封装形式仍未形成,主要是采用传统的 IGBT 模块结构和技术,如 VisIC、GaN Systems 等公司的产品[58-62]。目前,GaN HEMT 芯片表面金属化布局不适用于平面互连,一般都采用引线键合形式,当应用于超高频率时,降低寄生电阻、电感和电容,实现芯片间栅极回路寄生参数均衡和动态均流都是需要重点考虑的问题。此外,对平面导电器件,还需关注背面接地设计。

1.6 新型航空功率半导体模块

航空功率系统是功率半导体器件新兴应用领域之一,随着世界范围内清洁太空计划的推进,多电飞机(More Electric Aircraft,MEA) 的研发日渐增多。MEA已经成为航空科技的重要发展方向,它将机载二级能源系统 (如液压、气动能源系统) 由电力系统替代,从而提高燃油经济性、实现轻量化、提高可靠性和可维护性。MEA 的电力系统包含发电、配电和用电等一系列 功 率 等 级 不 同 的 AC/DC、 DC/AC 系统 。 目前 ,MEA 的标准直流系统电压是±270 V,并有提升到±540V 的趋势。鉴于 MEA 对系统效率、体积和重量等方面的要求,1 200 V SiC MOSFET 成为航空应用的主流器件,随着直流电压的提升,1 700 V 或三电平 1 200 V SiC 模块将逐渐得到应用。

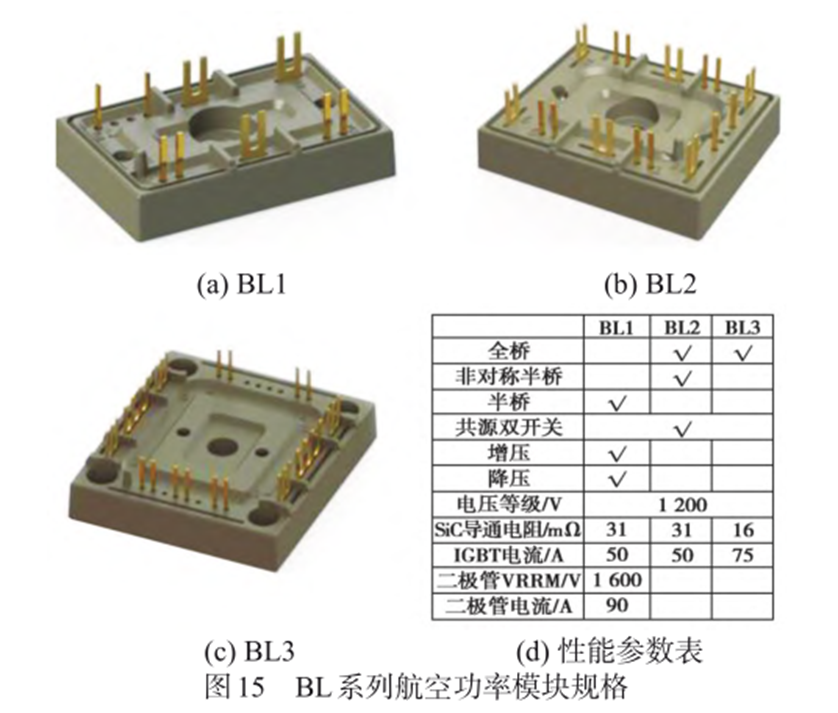

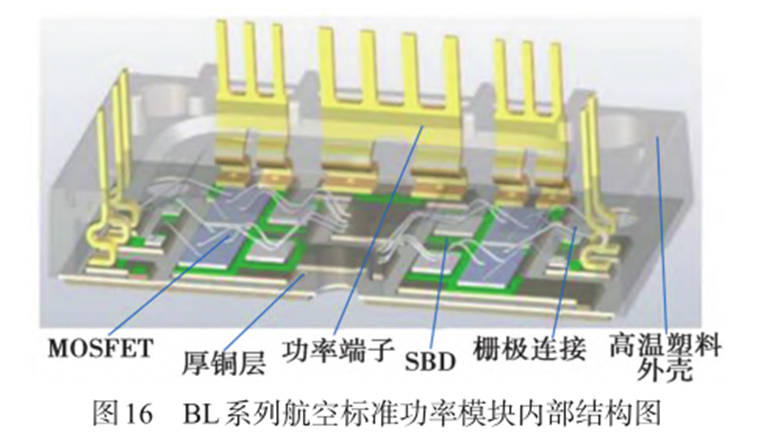

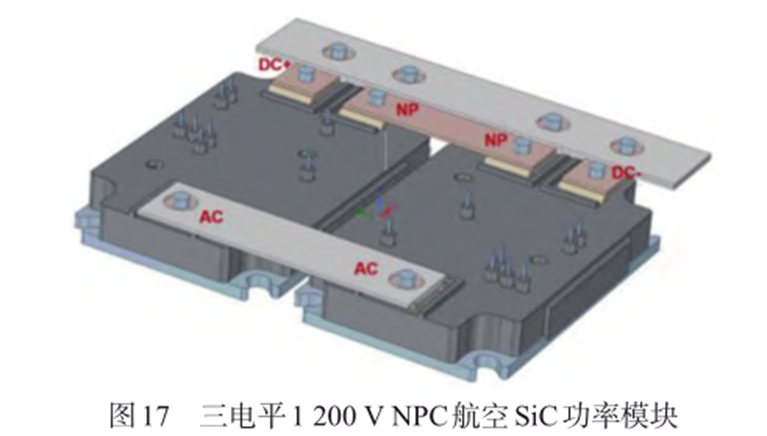

2022 年,Microchip 公司推出了航空标准 1 200 VSiC 模块 BL 系列,具有多种拓扑结构,电流最高达到145 A,可以满足 0.1~20 kW 的各种电源系统。图 15 是BL 系列模块的典型外观、尺寸和性能参数。该系列模块采用厚铜 Si3N4 衬板、应力缓解结构母排端子设计、无基板结构,具有体积小、重量轻[63]等优点,图 16 是该系列模块的内部结构图。图 17 是中车时代半导体开发的 1 200 V 三电平中点箝制 (Neutral Point Clamped,NPC) 航空 SiC 功率模块,输出电流有效值/功率为 250A/100 kW,主要优点是优化了各主电流回路的寄生电感 , 实现 了 主 电 流 回 路 寄 生 参 数 均 衡 , 以及 芯 片栅极 回 路 的 电 感 均 衡[64] 。 目前 , 航空 功 率 模 块 产品的 验 证 标 准 还 没 有 建 立 , 一般 参 照 航 空 系 统 标准RTCA/DO-160G,如高湿高温(95±4)%RH,长时间过压 170 kPa,15 s 内快速减压63.66 kPa,以及机械冲击和振动等方面的标准,其余验证标准参照工业级模块[63]。

2 大功率半导体模块封装面临的挑战

目前,世界各国都在发展低碳经济,实现电气化清洁能源、高效的能量转换等成为能源行业不断追求的目标,电力电子系统的应用和性能对上述目标的实现具有重要作用。其中,功率半导体模块是能量传输、转换和控制应用等电力电子系统的核心器件,其性能、可靠性和成本对整个系统具有关键影响。随着新兴行业 (如电动汽车、新能源、 HVDC 系统、多电飞机等)对电力电子系统要求的提升,大功率半导体模块的封装面临着以下挑战。

2.1 先进封装与产品成本的矛盾

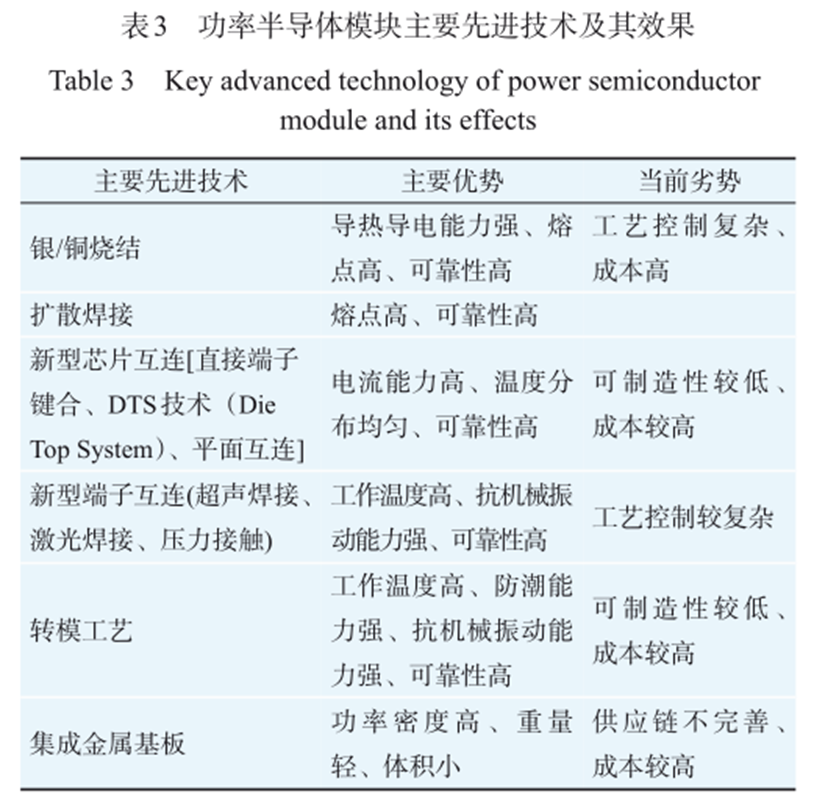

在提升模块的功率密度、工作温度和可靠性等方面,业界已经开发并储备了一系列的先进封装方案和技术,并且一直在探索和完善之中,如新型互连与烧结工艺、高温灌封、压力接触、双面冷却等。相比于传统的封装结构和技术,这些先进方案和技术都在一定程度上增加工艺的复杂性、降低可制造性,并影响成品率,从而导致模块产品的成本增加。表 3 是当前主要先进技术的优势及其对产品制造和成本的影响。对功率模块供应商来说,需要根据客户的具体需求,通过结构、先进技术和材料的优化组合,开发相应的产品。

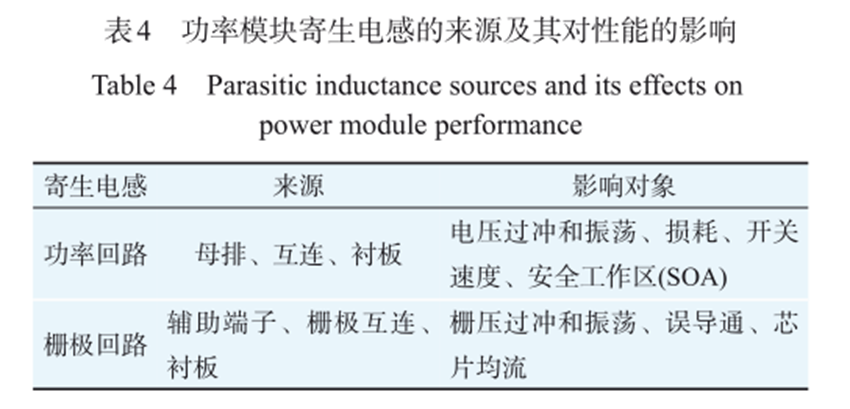

2.2 高频封装与回路寄生电感

回路存在杂散寄生电感是提高开关频率的最大障碍,也是栅极误导通的主要原因。模块间主回路寄生电感和模块内各芯片栅极回路寄生电感的不均匀,将导致模块和芯片不均流,从而引发失效。高开关频率是先进 Si 基和新型宽禁带 (WBG) 功率器件的主要优势之一,也是电力电子系统用户追求的主要目标之一。对功率模块而言,为降低开关损耗,减小功率回路和栅极回路的寄生电感、保证各芯片栅极回路电感的均衡 , 是当 前 及 下 一 代 封 装 技 术 面 临 的 主 要 挑 战 之一[65-67]。表 4 是功率模块寄生电感的来源及其对性能的影响。

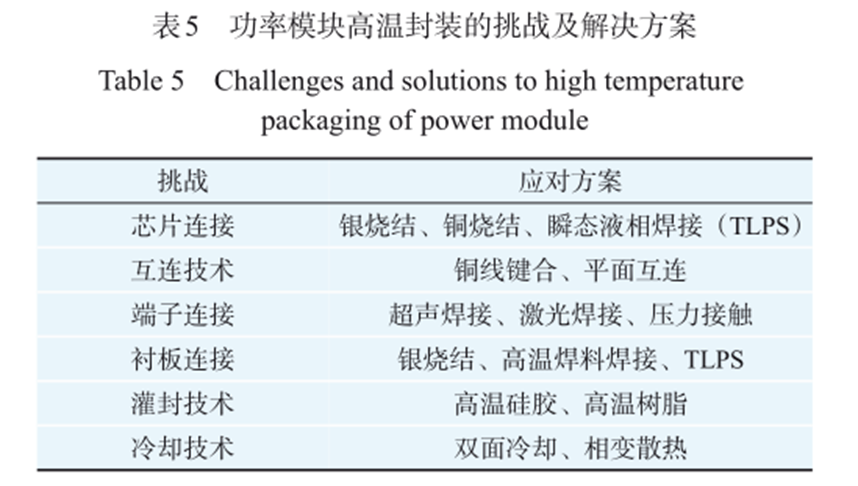

2.3 高温封装技术

Si 基 IGBT 芯片的最高工作温度为 200 ℃以上,而第三代 WBG 器件的工作 Tj 则可达 300 ℃以上。然而,受封装技术限制,目前主流功率模块产品的最高结温Tj max仍然被限制在 175 ℃。提高 Tj可降低对模块封装结构、材料热特性和散热能力的要求,但对高温封装技术和耐高温材料的选择提出了更高的挑战。因此,高温封 装 技 术 一 直 是 业 界 重 点 关 注 和 研 发 的 方 向 之一[67-69] ,表 5 为目前高温封装技术所面临的挑战及其技术解决方案。随着先进互连和连接技术的发展,封装技术将不再是高温封装的主要限制,而新型高温材料则成为提高模块 Tj的关键因素。

2.4 模块化和集成智能化

模块化和集成智能化封装是提升可制造性和可靠性,降低封装和应用成本的有效方案[70]。基于应用端的要求和电压等级的不同,需要储备完整的封装技术和材料体系、开发不同开关频率等级的小型化栅极驱动和系统控制技术、集成监测模块性能和健康状态的运维技术、考虑最优的封装形式和技术平台,形成标准模块化体系下的系列化产品。

2.5 新型应用系统的需求和挑战

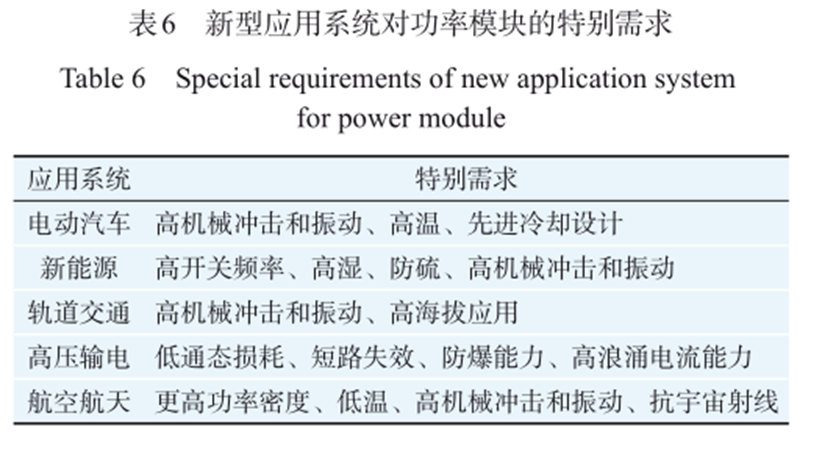

早期的功率 IGBT 模块基本采用标准的封装结构和技术,应用范围主要是家用电器和工业变频等领域,而大容量的功率系统 (如轨道交通、输配电等) 则由晶闸 管 主 导 。 随着 新 型 芯 片 (IGBT 或 SiC MOSFET等) 和封装技术的快速进步,功率模块覆盖的应用领域越来越广泛,除替代上述应用领域的晶闸管模块外,还在电动汽车、新能源、航空航天等行业得到广泛应用。

不同类型电力电子系统虽然对功率模块的要求具有较大的共性,如性能提升、小型化、长期可靠性、高 SOA、电磁兼容、低成本等,但由于运行环境和工况的差别,不同系统会有特殊的需求,其产品标准也存在一定差异,在功率模块的开发过程中,需要特别关注。表 6 是新型应用系统对功率模块的特别需求。

3 大功率半导体封装技术展望

面对未来先进 IGBT 芯片和 WBG功率芯片封装的需求,需要在封装结构、封装技术和材料等方面不断进行升级和突破。本文从以下 5 个方面对大功率半导体封装的技术趋势进行展望。

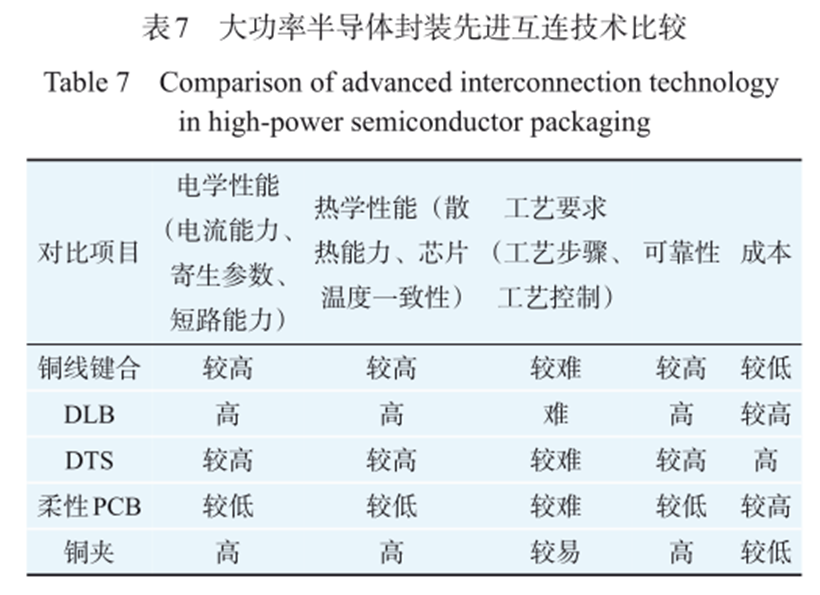

3.1 先进互连技术

对于功率开关器件,互连技术是提升电流能力、降低寄生电感和提高可靠性的关键。对非转模形式的大功率模块,先进的互连技术主要有铜线键合、DLB、DTS、柔性 PCB、铜夹 (Cu Clip) 等技术[37-41]。表 7 是这 5 种技术在性能、工艺、可靠性和成本等方面的比较。由表 7 可知,铜夹技术具有一定的整体优势,通过采用铜钼合金可降低 CTE,从而减小结合层所受的热机械应力,其可靠性会进一步增加,有望成为未来大功率半导体封装的主流技术。

3.2 端子连接技术

端子连接是大功率半导体模块可靠性主要弱点之一,其失效机制主要为由于“热-机械”应力引起的连接层退化失效,以及机械冲击和振动造成的端子脱落或断裂。因此,端子连接的可靠性对高温度冲击和高机械应力的应用场景尤其重要,如电动汽车、新能源、航空等。当前,超声焊接 (Ultrasonic Welding,USW)已成为传统结构大功率模块母排和辅助端子的主流连接技术,而对无基板模块则存在工艺控制困难。

对于无基板模块,无压力烧结、TLPS 和激光焊接将成为功率端子与辅助端子主要的连接技术。在平面转模封装中,端子以引线框架的形式通过烧结或扩散焊接技术与衬板结合,其温度稳定性高。转模灌封能够加强其对机械冲击和振动的抵抗能力,而且其工艺与其他工艺步骤兼容。相对于 USW,烧结或扩散焊接的过程更快、成本更低,所以在传统有基板模块中,也有较大应用前景。激光焊接已经成功应用于大功率汽车模块及其模块端子与外部电路的连接,它的主要优势在前文已经提及。目前,激光焊接技术的主要限制是端子的焊接部位不能太厚,需要专门设计[52, 71-72]。

3.3 新型基板及灌封技术

集成金属基板 IMB 有 3 层结构。其中,上层薄铜可用于电路拓扑布局,中间层是一层厚度约为 0.1 mm的绝缘树脂,下层是一层较厚的铜金属层,用于支撑和散热。其优势是集成了衬板和基板的功能,具有降低热阻、整体厚度薄、体积小、重量轻、成本低等优点。通过在背面金属层集成针翅结构,实现直接水冷冷却,进一步提升模块的性能和可靠性。IMB 可以与高温 EMC 灌封技术很好结合,其模块整体优势和可靠性已经得到验证[73],将有望成为高温、高性能、紧凑封装的主要技术方向之一。

集成 金 属 衬 板 (Integrated Metal Substrate, IMS)也有 3 层结构,其中上层用于金属电路布局,中间层是传统陶瓷层,下层是较厚的金属层,也可集成针翅结构。采用 IMS 不须基板,降低了模块的热阻、体积、重量和成本。采用 AlN 陶瓷层,模块的热性能和可靠性更具优势[74-75]。IMS 与高温 EMC 灌封结合的紧凑型高功率模块产品也是近几年的研发重点。

3.4 先进冷却结构

直接水冷散热已经成为汽车 IGBT 模块的标准产品,其应用系统非常成熟,下一代工业标准模块的趋势也是直接冷却结构[28-29]。双面散热 DSC 转模模块的研发已经持续了近十年,其结构和技术已基本定型,产品也相继推出[55-57]。然而,DSC 模块的应用还未普及,主要原因是其性能优势不是很明显,应用相对比较复杂。DSC 转模模块未来的发展目标是双面直接水冷,在模块上下表面金属层上集成针翅结构或类似结构,这将大幅降低模块的总热阻、提高模块的电流能力和长期可靠性,充分发挥先进芯片的优势,对高端系统用户的意义很大。

3.5 3D 封装结构

低电感、高功率密度、紧凑封装的长期解决方案是采用多层芯片堆叠嵌入式 3D 封装结构。通过在垂直方向上增加芯片层数,将芯片连接在衬板或功率端子上,同时嵌入电容、电感等无源元件,其采取的常用冷却技术是嵌入衬板或芯片的微通道[76-77]。在当前的DSC 模块中,只有 1 层芯片,其上表面有金属柱互连,一般被认为是实现 3D 封装的过渡形式。3D 封装一般采用烧结、转模和倒装芯片 (Flip Chip,FC) 技术。FC技术在小尺寸、小功率IC 封装中应用已经非常成熟,其关键是倒装芯片的位置控制和栅极连接,采用自动贴片机和栅极焊接 (或烧结) 技术,可以实现这个工艺。虽然大功率 3D 封装技术还在探索之中,距离产品及应用还有较长的时间,但将成为先进封装尤其是高频、高功率密度 WBG 器件封装的趋势之一。

4 结束语

随着 IGBT/FRD 芯片性能和工作温度的不断提升,以及高频、高温 WBG 功率芯片产品的成熟和强劲的市场需求,对先进封装技术的探索日益紧迫。小型化、高效率、高频、高温、高可靠性和低成本是大功率半导体器件用户的持续追求,也是功率半导体业界竞争的重点。对于这些指标的提升,封装技术发挥着至关重要的作用。来自电动汽车、新能源发电、多电飞机等中高端用户的要求,促使新的封装结构、先进封装技术和材料应用不断呈现。

本文从模块产品和封装技术层面介绍了功率半导体业界在新型封装方面的进展,对新型工业、新能源、汽车、WBG 以及航空功率器件模块产品进行了讨论和分析,讨论了当前大功率半导体模块封装面临的系列挑战,同时从模块封装技术 (如互连、端子连接及灌封)、新型结构和材料如集成基板、新型散热和紧凑封装等方面,对大功率半导体封装进行了探讨和展望。

0

0