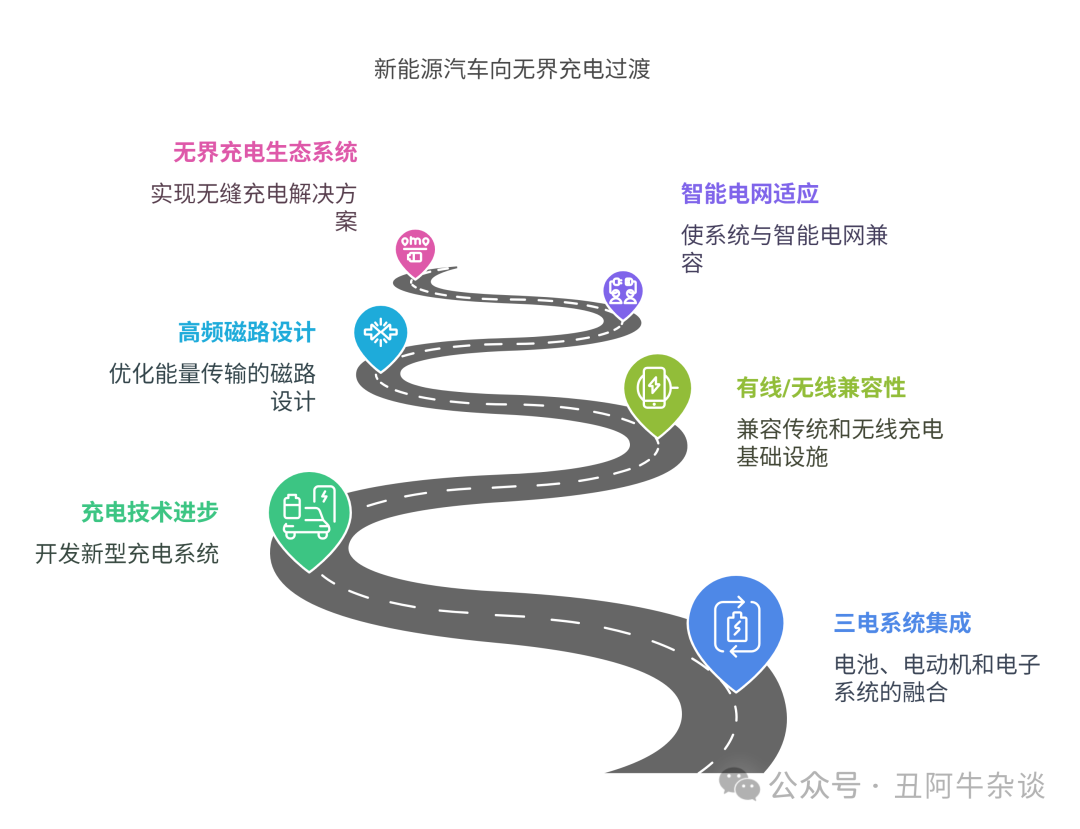

在新能源汽车高压系统深度集成的浪潮下,三电系统正经历从物理堆叠向全域融合的质变。随着域控架构重构功率传输路径,OBC、DCDC与MCU等的拓扑复用大幅压缩了线束空间,碳化硅与氮化镓器件推动系统跨入高频化赛道,使整车平台在轻量化与效率提升中实现成本突围。

充电技术领域,OBC与无线充电(WPT)的破界融合已成必然。通过电磁耦合模块复用与双向拓扑重构,有线/无线双模充电系统既能兼容现有充电桩生态,又能解锁车位无感补能的新场景。高频磁路设计与智能功率分配算法的突破,使系统在电磁兼容性与能量传输效率上达到工程落地水准,其硬件平台天然适配V2G能源交互与智能电网调度需求。

这场由三电集成引发的技术革命,正在重塑新能源汽车的能量管理逻辑。随着立体车库无线充电设施与智能电网加速落地,"即停即充、全场景覆盖"的无感补能生态已现雏形,标志着新能源汽车正式跨入"无界补能"的新纪元。

1、简介

电动汽车(EV)因温室气体排放问题受到全球广泛关注,这促使充电技术研究向高效化、安全化和便捷化方向发展[1]。通常,电动汽车充电技术可分为有线充电与无线充电两大类。有线充电系统包含车载充电器(OBC)与非车载充电器,而无线充电系统则由电网侧电能发射系统与车辆端电能接收系统构成。安装在车辆有限空间内的OBC与接收系统需具备高功率密度特性。然而,同时配备OBC和无线电力传输(WPT)充电系统的电动汽车会形成两套独立充电系统,导致车辆重量、成本、体积及系统复杂度增加。

为突破这些技术局限,当前针对有线与无线充电系统集成的研究日益增多,这主要得益于两类系统在功率转换环节的相似性。具体而言:

有方案提出通过复用发射侧逆变器与谐振网络来提高功率密度,但仍需保留车载充电器(OBC)和车载接收系统。有方案提出通过增加WPT接收线圈,不仅共享了整流器,还实现了接收侧谐振电容的复用,来提高了系统功率密度。有方案提出将电感器与磁耦合线圈集成,有效降低系统成本与体积。有共享开关器件和磁耦合线圈的WPT-辅助电源集成模块等。

然而,现有集成方案仍存在一些不足:传统系统因未实现磁耦合线圈的集成,功率密度提升有限;而过共享开关桥臂和磁线圈的方案提高了功率密度,但存在机械开关依赖、负载与耦合系数变化导致的频率分叉问题等。更关键的是,这些系统仅在WPT模式对齐条件下完成验证,尚未解决偏移工况下的运行可靠性问题。

基于此,我们介绍一种简化的双向车载充电器(OBC)与无线充电(WPT)系统的集成方案,该系统可共享开关桥臂和磁耦合线圈。所提出的磁耦合器设计方法使次级线圈可在OBC和WPT模式下共享,同时在WPT模式下无需机械开关即可实现OBC原边线圈与WPT发射线圈的磁解耦。

基于所提出的拓扑结构和磁耦合器设计方法,该系统在OBC模式下可作为传统双有源桥(DAB)变换器工作,在WPT模式下则作为LCC-S补偿变换器运行。

2、集成充电系统的原理

(1)拓扑结构介绍

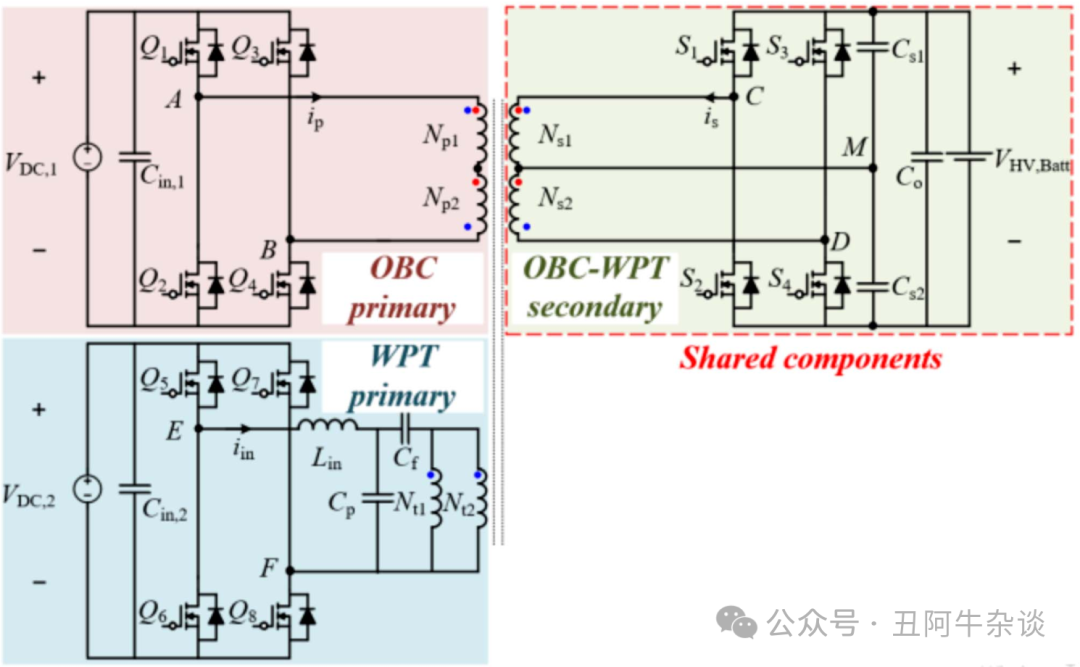

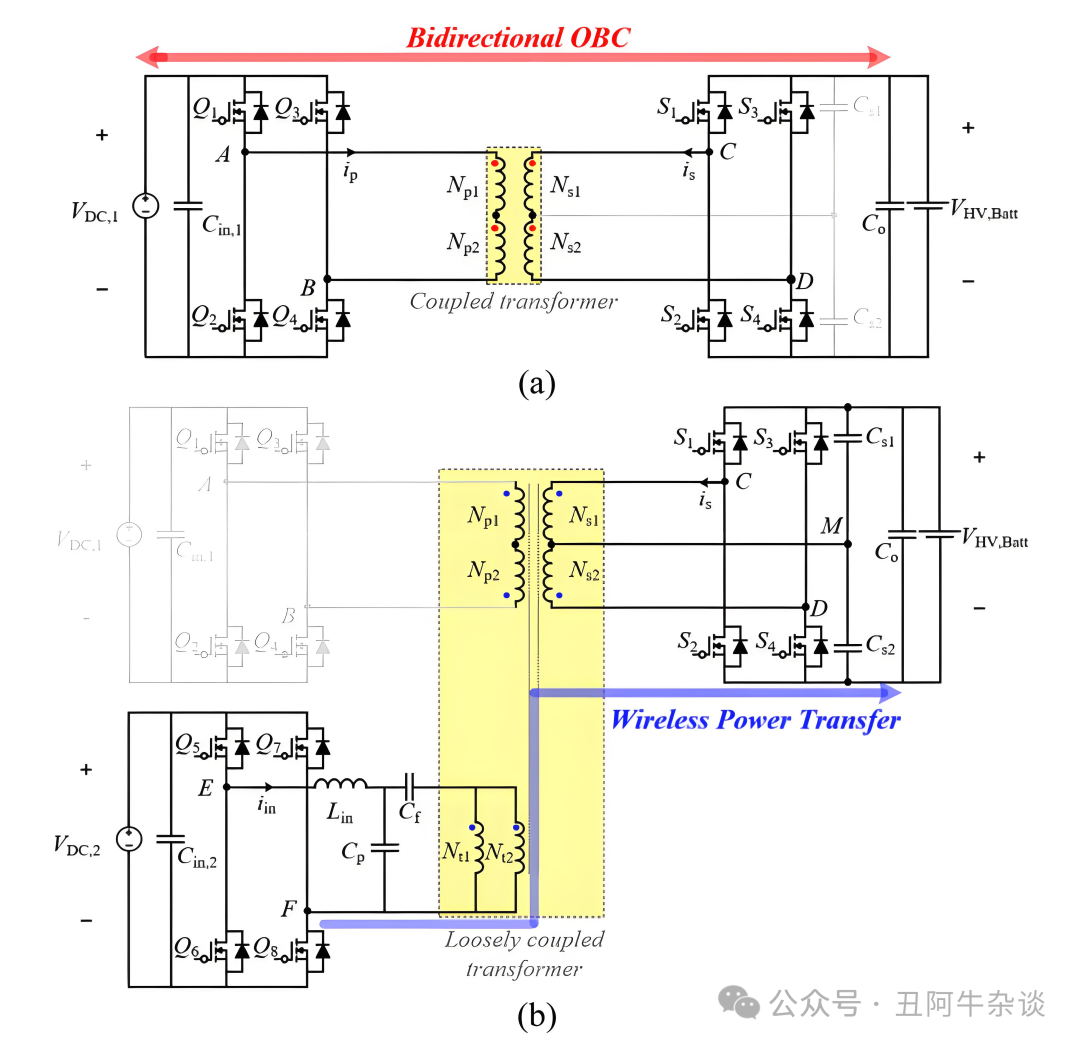

图1展示了所提出的OBC与无线充电(WPT)集成系统架构。该系统具有双向OBC和WPT两种工作模式,包含三个H桥电路:OBC原边H桥、WPT原边H桥以及OBC/WPT副边共用H桥。在WPT原边配置了由补偿电感(Lin)与电容(Cf、Cp)组成的补偿网络,而在OBC/WPT副边则布置了补偿电容(Cs1、Cs2)。其中,OBC/WPT副边H桥在两种模式下均可复用。

图一、集成OBC和WPT的系统拓扑图

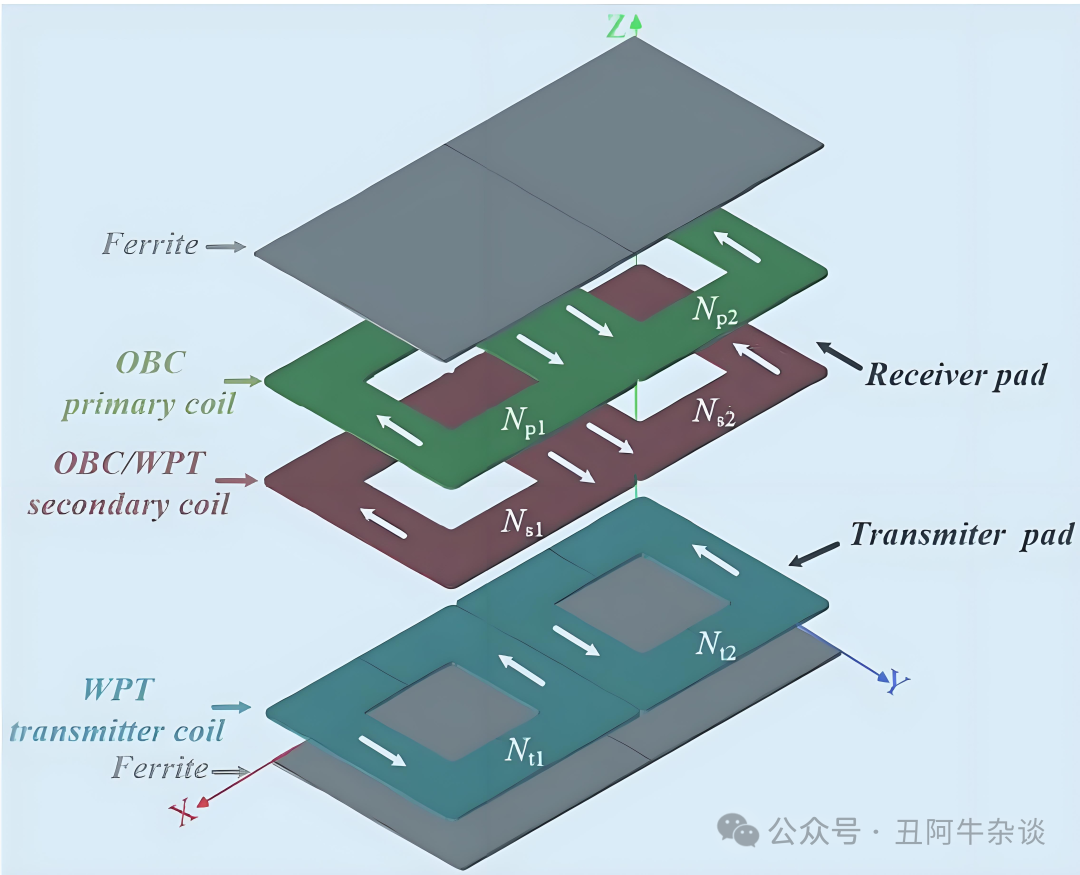

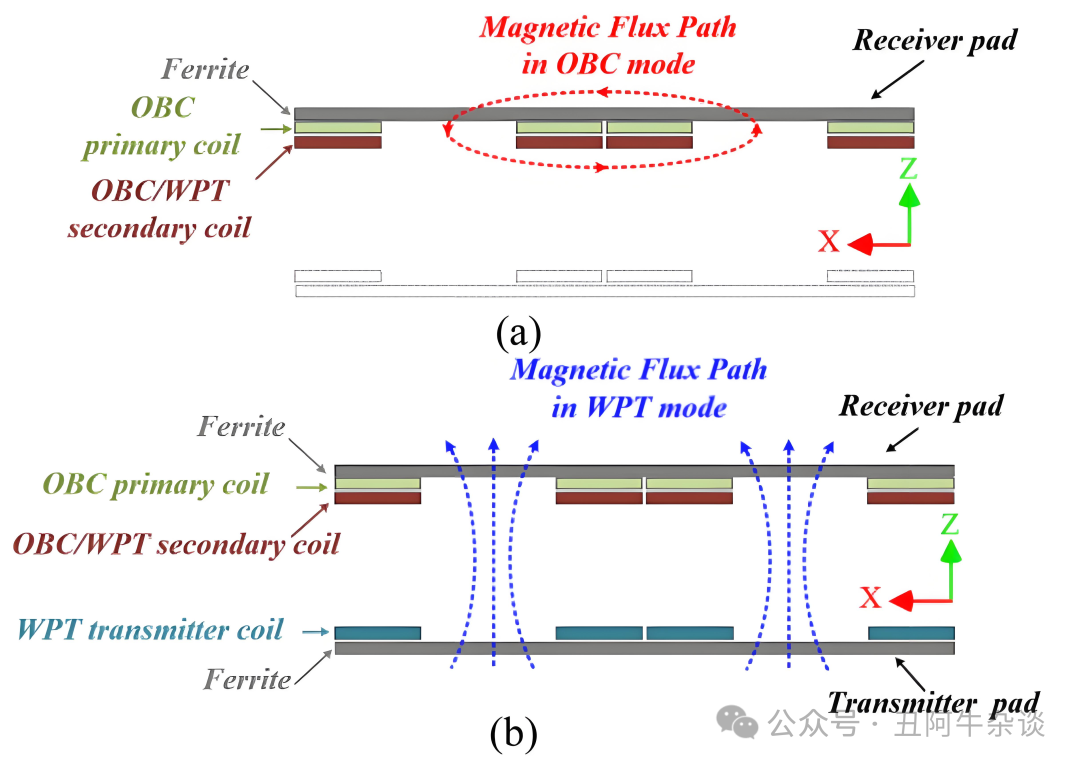

如图2所示,接收端磁垫结构由铁氧体磁芯和多层线圈组成,每层均包含OBC原边线圈与OBC/WPT副边线圈。其中,OBC原边绕组(OBC/WPT副边绕组)由反向绕制的线圈Np1与Np2(Ns1与Ns2)串联构成(详见图2)。在OBC工作模式下,其磁通路径如图3(a)所示。

发射端WPT模式采用双矩形同向绕制线圈(Nt1与Nt2),其产生的磁通路径如图3(b)所示。由于OBC原边(OBC/WPT副边)绕组中Np1与Np2(Ns1与Ns2)采用反向绕制,感应电压极性相反而相互抵消,故OBC原边绕组不会产生感应电压。但如图1所示,OBC/WPT副边绕组中点M通过补偿电容(Cs1与Cs2)形成通路,使得WPT发射线圈的感应电压得以传递(红色与蓝色圆点分别标注OBC与WPT模式下的线圈极性)。

这种创新结构实现了两个关键特性:

A、OBC/WPT副边线圈可根据工作模式重构电路拓扑;

B、WPT发射线圈仅与OBC/WPT副边线圈耦合,而与OBC原边线圈解耦,从而实现了副边线圈在两种模式下的复用。

图2、变压器结构

图3、(a) OBC模式与(b) WPT模式下的磁通路径示意图

(2)、工作原理

基于上述拓扑结构与绕线方式,该系统可通过电路重构实现OBC与WPT双模式切换。如图4(a)所示,在OBC模式下,该充电系统的工作拓扑等效于传统采用耦合电感的双有源桥(DAB)变换器。其创新性体现在:

A、电感复用技术

-

利用接收端磁垫上OBC原边与副边线圈间的漏感(Lleakage,obc)作为DAB所需的耦合电感

-

由于磁耦合器线圈的对称结构,补偿电容Cs1与Cs2的影响可忽略不计

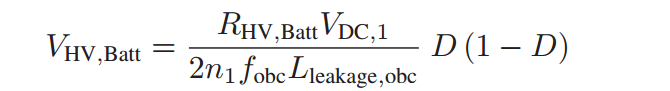

B、电压调节机制 系统作为双向DAB变换器工作时,通过控制OBC原边桥与副边桥之间的移相角D,实现对高压电池端输出电压VHV,Batt的精确调节,其关系式为:

其中,RHV,Batt表示直流输出负载,n1为OBC原边与副边绕组的匝比,fobc代表开关频率,VDC,1则为OBC输入电压。此外,该充电系统还可支持多种移相控制策略,包括但不限于:

A、基本控制方案

-

单移相控制(Single Phase Shift)

-

双移相控制(Dual Phase Shift)

B、扩展控制能力 系统通过灵活配置移相控制方式,可进一步优化如效率、功耗等性能指标

如图4(b)所示,在WPT模式下,该充电系统的工作拓扑等效于具有负载无关输出电压特性的传统LCC-S补偿型变换器。其特殊设计在于:

A、补偿电容双重功能

-

OBC/WPT副边的Cs1与Cs2兼具电压倍增器与补偿电容功能

-

LCC-S补偿网络参数设计需综合考虑这一特性

B、谐振工作机理

-

WPT模式下Ns1与Ns2线圈电流同相位

-

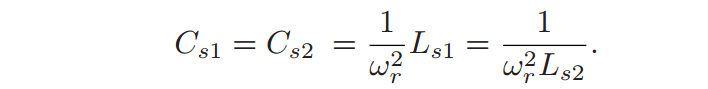

Cs1/Cs2分别与Ns1/Ns2的自感Ls1/Ls2形成谐振,如式所示

-

由于磁耦合器线圈的对称性(Ls1=Ls2),Cs1与Cs2取值相等

如图4(b)所示,WPT发射端线圈(Nt1与Nt2)采用并联配置,但即使改为串联结构,线圈承受的电压/电流应力幅值仍保持不变。系统其余部分可参照传统LCC-S补偿型变换器进行设计,重点考虑:

A、关键设计约束

-

零相位角特性保持

-

输出电压特性优化

B、输出电压调控 该系统在WPT模式下作为LCC-S补偿变换器工作时,可通过以下方式调节输出电压VHV,Batt:

-

开关频率控制

-

移相控制

图4、(a) OBC模式与(b) WPT模式下的运行拓扑结构

为确保所提出的充电系统在OBC和WPT模式下均能正常工作,必须采用对称设计的磁耦合器线圈结构,具体需满足以下双重对称性要求:

A、OBC模式对称性设计

-

Np1/Np2(Ns1/Ns2)线圈需严格对称布局

-

防止OBC模式下产生通过Cs1/Cs2的环流 (比如关键技术指标:ΔL ≤ 2%)

B、WPT模式对称性设计

-

Nt1/Nt2线圈对称布置确保: a) Ns1/Ns2线圈间功率均衡分配 b) 与OBC原边绕组的完全解耦 (比如验证标准:耦合系数k<0.05)

3、试验结果

为验证所提充电系统的有效性,搭建了一个3.3kW OBC/WPT集成实验平台,其关键参数详见表1。实验数据表明:

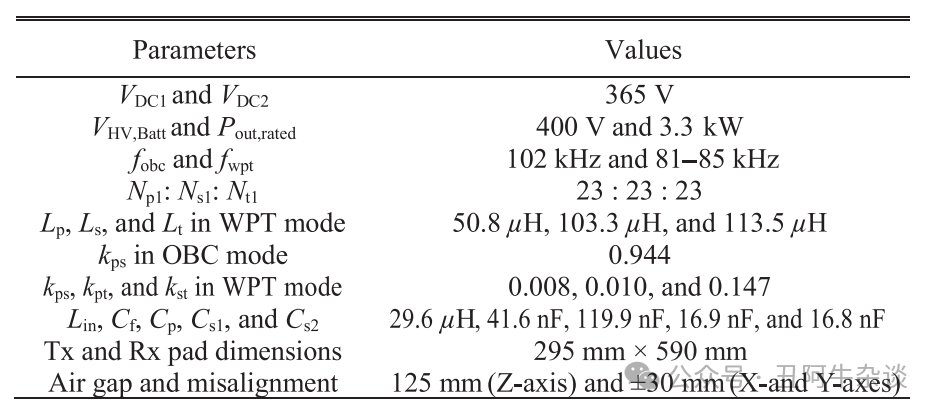

表1、主要参数

A、线圈参数特性

-

实测自感值:Lp(OBC原边)=256μH,Ls(副边)=245μH,Lt(WPT发射)=252μH

-

耦合系数测量: • OBC模式:kps(原副边)=0.92(强耦合) • WPT模式:kpt(发射/原边)=0.03,kst(发射/副边)=0.85 (注:Ls测量包含Ns1/Ns2串联(OBC)与并联(WPT)两种配置)

B、电磁仿真验证

-

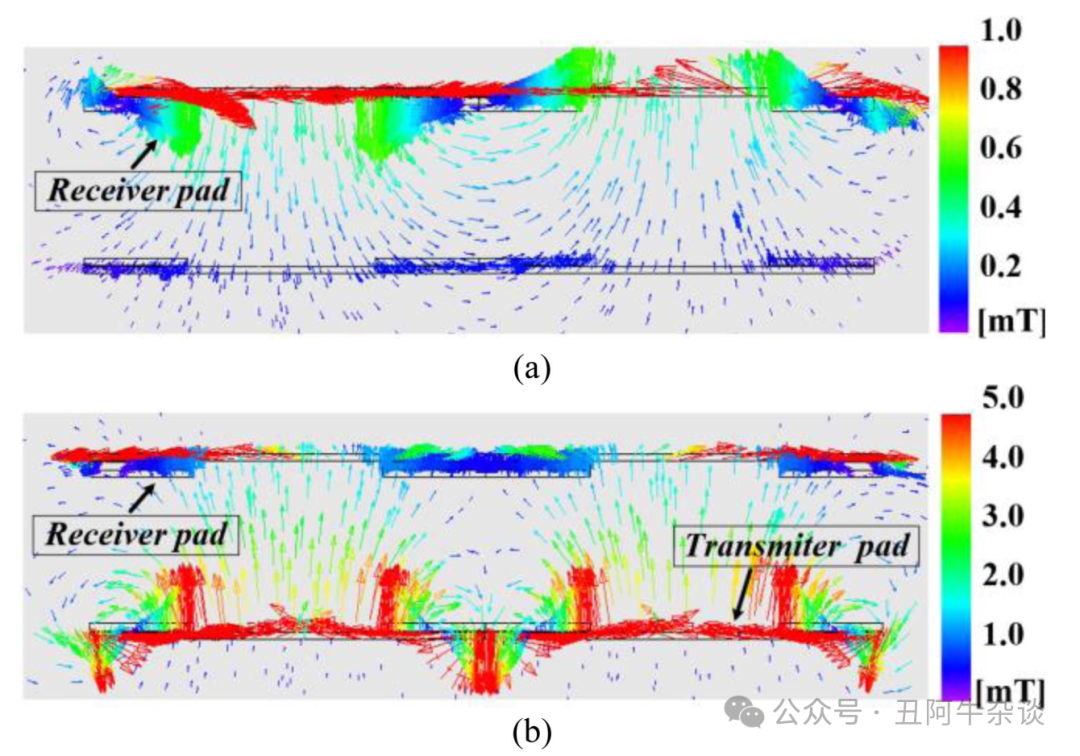

JMAG有限元分析显示(图5):

-

• OBC模式最大磁通密度:122.2mT(铁氧体饱和限值80%)

-

• WPT模式最大磁通密度:60.2mT(符合ICNIRP安全标准)

该结果证实:

① OBC模式下实现原副边高效能量传输(kps>0.9)

② WPT模式下成功实现发射端与原边解耦(kpt<0.05)

③ 双模式磁通密度均处于安全设计裕度内

(测试条件:Vin=400VDC,fsw=85kHz,LCR测量仪精度±0.5%)

图5、磁垫在(a)OBC和(b)WPT模式下的磁通密度矢量图(基于JMAG仿真)。

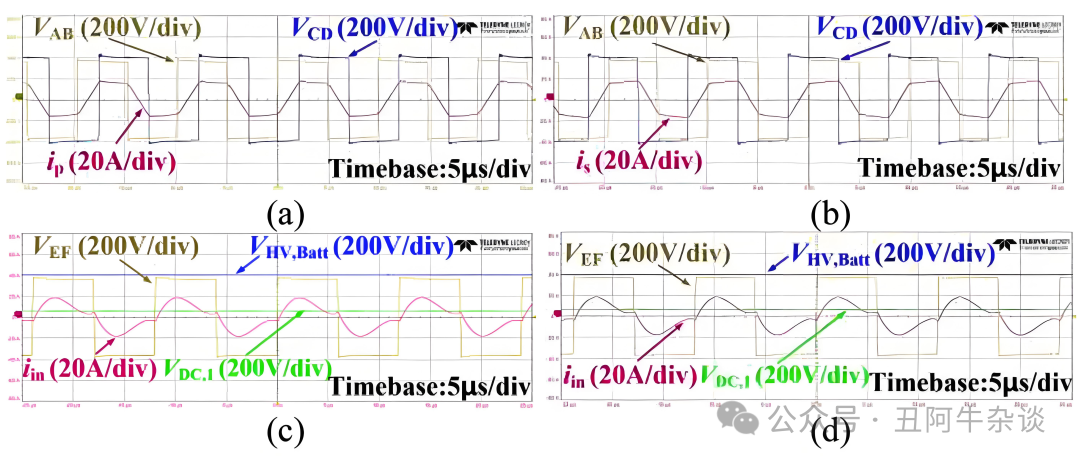

图6显示了OBC模式充放电状态和WPT模式对正/错位条件下3.3kW额定输出功率的实验波形。可以看出,所提出的充电系统在OBC和WPT模式下分别作为DAB变换器和LCC-S补偿变换器运行。为将输出电压调节至400V,该系统在OBC和WPT模式下分别采用单移相控制和频率控制。在WPT模式下,如图6所示,虽然OBC原边直流母线电压会因错位程度不同而在52V至150V之间变化,但该波动幅度可接受,为输入电压365V的41.1%。这是因为X轴错位越大,Np1和Np2之间的电压差就越大。

图6、系统在3.3kW输出功率下的实验波形:(a) OBC充电模式 (b) OBC放电模式 (c) WPT对正状态 (d) WPT错位状态

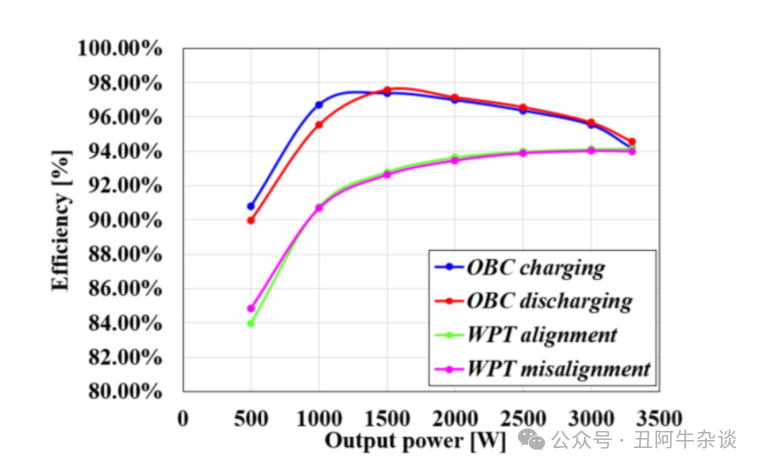

图7显示了充电系统在OBC和WPT模式下的实测效率。总体而言,OBC模式效率高于WPT模式,最大效率分别为97.59%和94.14%。与OBC模式不同,WPT模式下WPT原边元件的损耗几乎不随负载变化,这也是LCC-S补偿拓扑的特性。因此,如图7所示,在整个负载范围内,WPT模式的效率都低于OBC模式。此外,WPT模式下对正和错位条件效率无明显差异的原因是:补偿参数是基于错位条件设计的,因此在对正条件下开关频率远离谐振频率,这增加了逆变器的环流和硬关断损耗,在轻载时尤为明显,导致对正条件下的效率反而低于错位条件。

图7、系统在车载充电(OBC)与无线电力传输(WPT)模式下的实测效率

然而,这一结果可能因WPT系统的配置和规格而异。换言之,对正和错位条件下的效率差异可能随控制方法和系统规格的不同而呈现不同结果。

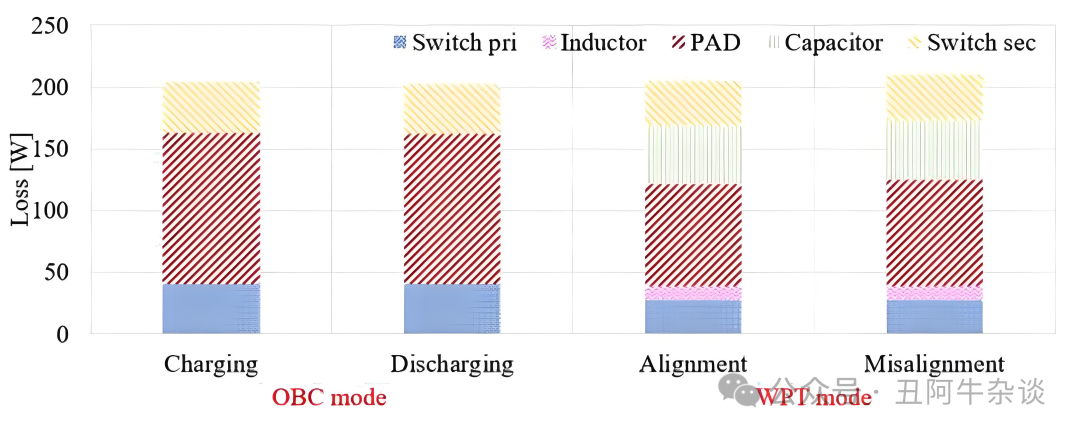

根据损耗计算、JMAG仿真和实验结果,图8显示了所提出的充电系统在3.3kW额定输出功率下的损耗分布情况:

A、OBC模式损耗组成:

-

OBC原边逆变器损耗

-

磁耦合器损耗

-

OBC/WPT副边逆变器损耗

B、WPT模式损耗组成:

-

WPT原边逆变器损耗

-

谐振电感损耗

-

谐振电容损耗

-

磁耦合器损耗

-

OBC/WPT副边逆变器损耗

关键发现:

-

WPT模式在额定功率下工作于接近零相位角状态,相比OBC模式具有更小的环流,从而降低了原边逆变器损耗(如图8所示)

-

OBC模式下磁耦合器损耗大于WPT模式,这是因为在WPT模式下OBC/WPT副边作为电压倍增器工作,有效降低了电流

图8、充电系统在额定输出功率为3.3kw时各工作模式的损耗分布

4、总结

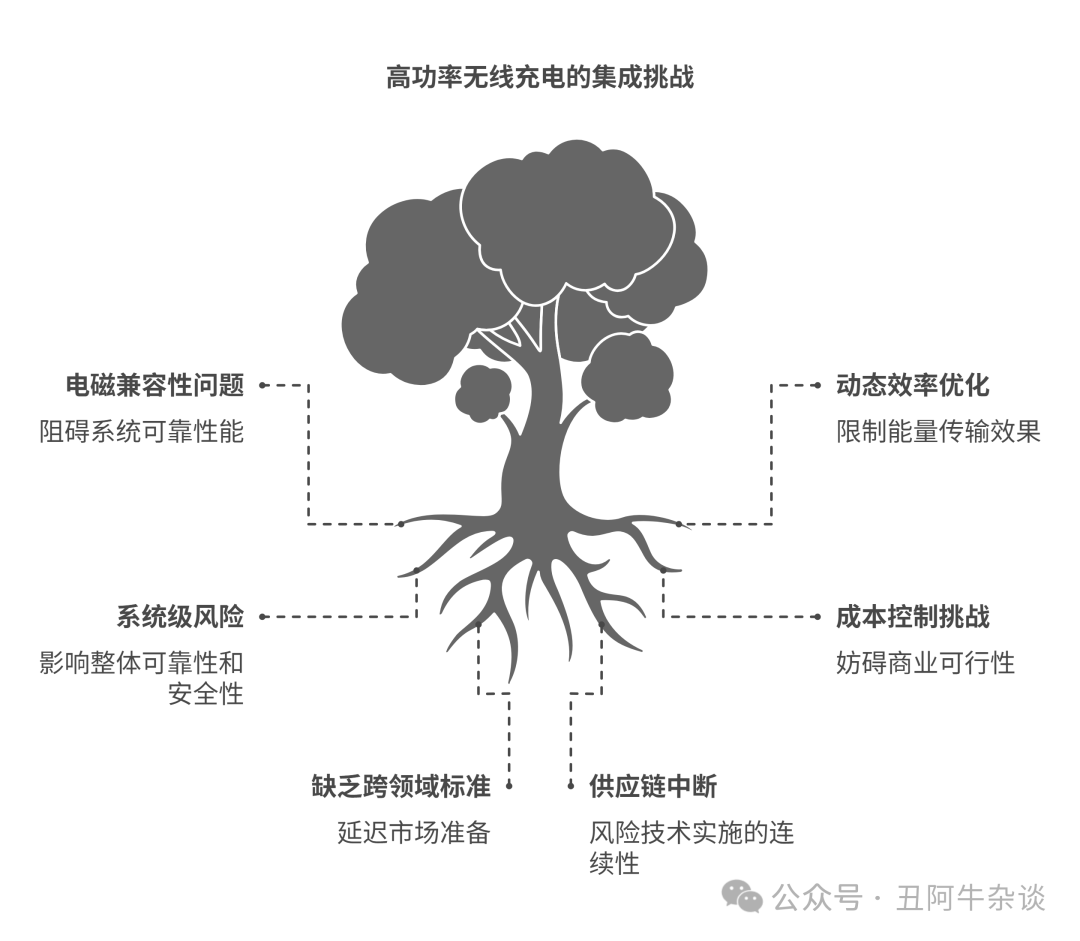

在车载能源系统演进中,大功率无线充电与车载充电机(OBC)的深度集成将成为重要方向。技术层面,高频功率器件与新型磁耦合结构的融合将实现双向能量传输与硬件复用,显著提升空间利用率,但需突破电磁兼容性设计与动态效率优化的核心瓶颈。热管理、异物检测及电网谐波耦合等系统级风险将直接影响可靠性,需开发智能化热控策略、多模态检测算法以及电网主动适配技术。该领域的技术突破高度依赖材料科学、电力电子与电磁场理论的交叉创新。

产业化进程中,集成系统的成本控制、标准协同与全生命周期管理构成主要挑战。磁耦合组件制造工艺升级与测试验证体系重构是降本关键,而跨领域标准缺失可能延缓商业化进程。产业链需建立涵盖研发、制造到运维的协同机制,整车厂需主导系统级验证平台建设,分阶段推进技术成熟度。中长期看,该技术将推动电动汽车能源系统向高集成化、智能化方向演进,但需防范技术跨度过大导致的供应链断层风险。

0

0