摘 要:

QFN器件属于高密度封装,无引线,底部设有焊端。焊接时助焊剂中的溶剂往往挥发不彻底,形成“湿的”焊剂残留物。这种湿的助焊剂残留物容易吸潮,如果相邻焊端之间有比较高的偏压(≥25 V),往往容易发生电化学迁移现象,引发电路故障。介绍一个QFN因焊剂残留物引起打火的典型案例的分析与改善措施,以期引起业界的关注。

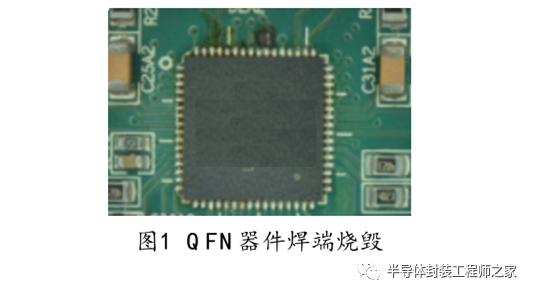

通讯网络系统产品在大容量及小型化的目标驱动下,单板上元器件的布局密度也在不断地提高,芯片与芯片的间距以及芯片本身的引脚中心距也在进一步精细化,终端产品上普遍应用的密脚(引脚中心距≤0.65 mm) 器件已大量应用到通讯系统产品上。最具代表性的封装就是方形扁平无引线封装(QFN),这类封装具有低的底部间隙(Stand-off),再流焊接时其底部的焊剂残留物往往呈现“湿的”状态,如果相邻焊端间有高的偏压,容易造成QFN器件在上电运行中出现焊端烧毁的现象。某产品单板在整机动态高温老化后,单板上QFN封装的芯片Pin5、Pin6、Pin9焊端烧毁,不良比例高达3.32%,该QFN焊端烧毁外观如图1所示。

1 原因分析

1.1 故障单板信息收集

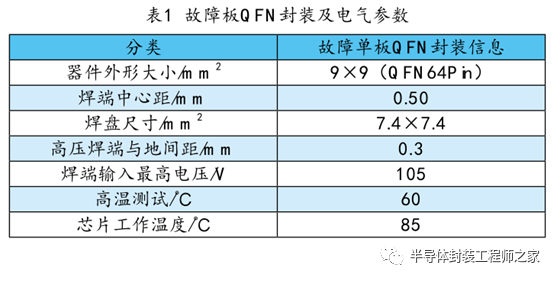

对故障单板使用的QFN封装信息及烧毁焊端的电气参数整理汇总见表1。烧毁器件的高密度焊端的QFN封装输入电压非常高,超过5.5 V/12.5 V等常规芯片工作电压,最高峰值输入电压达到105 V。初步看,这个烧毁故障与高压输入和绝缘距离近关联度大,具体什么原因导致,需要进一步分析。

1.2 故障单板失效分析

1.2.1 外观检查

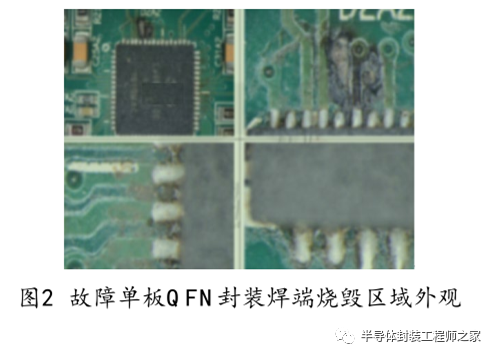

仔细检测故障单板烧毁区域,QFN器件焊端周围已碳化发黑,且焊端周围焊剂残留较多,如图2所示。

1.2.2 断层扫描(X-C T)分析

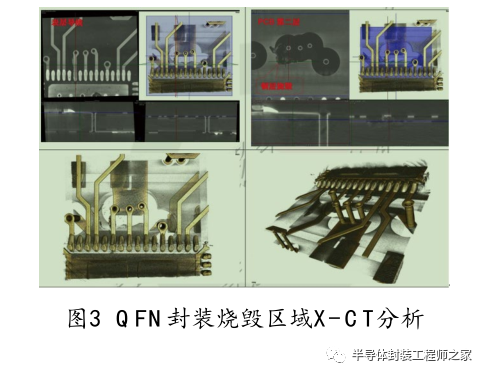

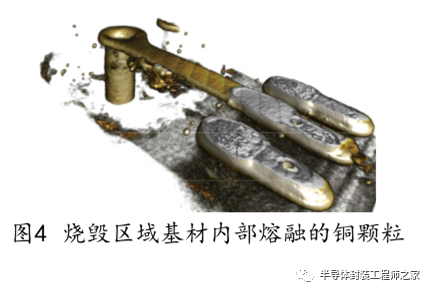

对故障单板QFN封装烧毁区域做X-CT分析,显示表层线路未烧断,地平面层过孔区域有烧毁,且有熔化金属颗粒分布在PCB基材内部,如图3和图4所示。

1.2.3 金相切片分析

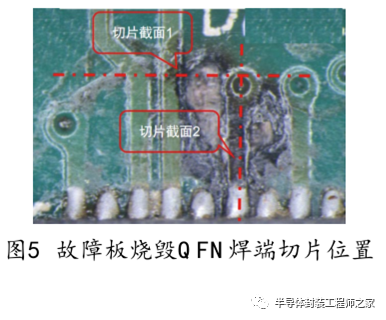

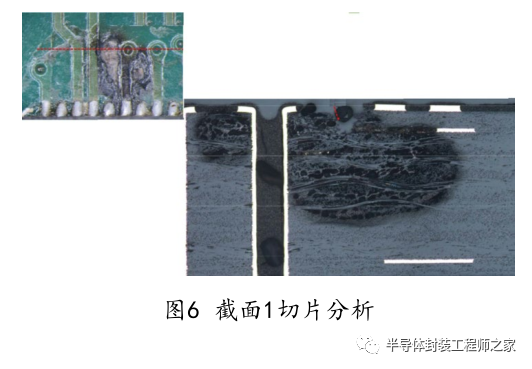

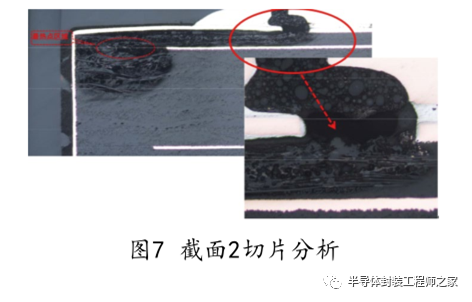

对故障单板QFN封装烧毁区域,分别取如图5所示的切片截面1和切片截面2,做基材内部的断面分析。

图6为截面1切片分析结果,烧毁最严重区域是在表层和第二层之间(树脂已碳化)。

图7为截面2分析结果,QFN封装烧毁区域所在的焊端连接的线路完好,但切片剖面显示,线路下方基材树脂碳化,烧毁区域的最热点在内层线路与焊端导线之间,同时在QFN封装焊端的焊盘底下发现焊锡残留,且该QFN封装底部接地的热沉焊盘与焊端之间的阻焊条已烧毁碳化,切片已观察不到明显的阻焊油墨形貌。

从切片看出,烧毁区域出现两次打火碳化的过程,分别有QFN焊端与热沉地焊盘之间和过孔与地之间。两次的严重程度不同,热沉地焊盘与焊端之间的阻焊条已烧毁,且焊端下方基材内部有SMT装联过程的焊锡,说明热量已经将焊锡重熔至焊盘底部,这个区域应该是QFN器件焊端烧毁的首次打火烧毁点。

1.2.4 表面污染物扫描电镜(S E M )和能谱仪(ED X)分析

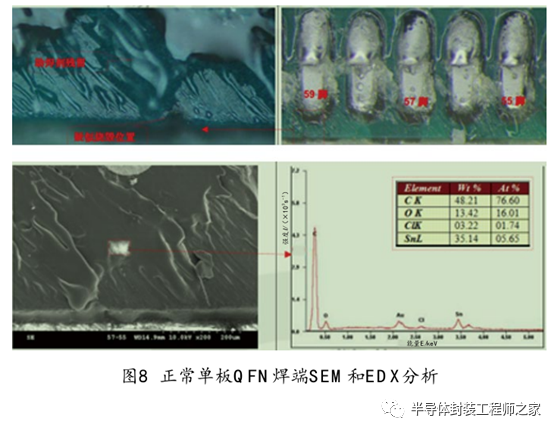

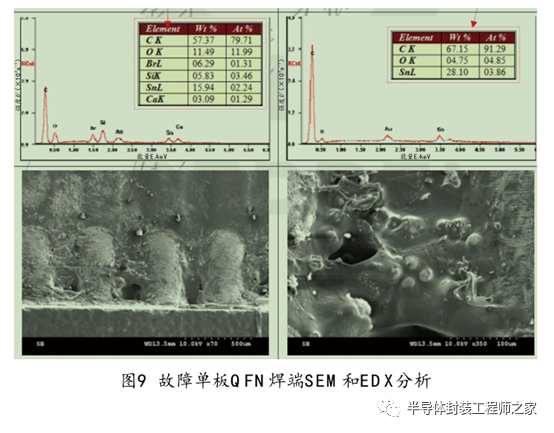

取一个未失效的同批次单板,以机械外力去掉QFN器件,对照烧毁器件的相同焊端之间进行SEM和EDX分析,发现焊端之间存在大量助焊剂残留,存在Sn、Cl元素,且Sn元素占比较多,如图8所示。取故障单板,对烧毁的QFN封装其焊端之间做SEM和EDX分析,存在较多Sn元素,烧板区域焊端之间还存在大小20 μm左右的锡粉,如图9所示。

1.3 烧毁故障失效产生机理

根据以上对故障单板QFN器件的封装信息、电气功能和烧毁区域进行外观检测、切片分析、无损CT及残留物的SEM和EDX综合分析,分析该单板QFN器件焊端烧毁故障的发生机理。

该烧毁器件为一个电源管理芯片,QFN封装,器件底部离PCB板的间隙非常小,大概在0.15~0.25 mm之间,锡膏印锡厚度一般设计为0.12 mm,同时为保障芯片中间接地焊盘的焊接良好,热沉焊盘区域印锡面积往往保持在50%以上。因此,QFN封装底部的锡膏印刷量相对充足,在如此狭窄的空间下,再流焊时锡膏中的焊剂存在挥发不畅,导致残留物过多。严重情况下,焊剂残留物漫流在焊端与焊端、焊端与地焊盘区域,焊接后的焊剂残留物掺杂锡氧化物及活性残留物等。QFN焊端与封装热沉地焊盘之间的PCB设计间隙非常小,只有0.30 mm,单板在高温高湿,105 V高电压作用下,焊端与地焊盘之间的残留物被进一步电离,随着时间的推移,焊剂残留物中离子被析出,并逐渐形成漏电流,最终发生焊端高压烧毁现象。为了验证推理的合理性,做了进一步的复现验证。

1.3.1 失效故障复现验证

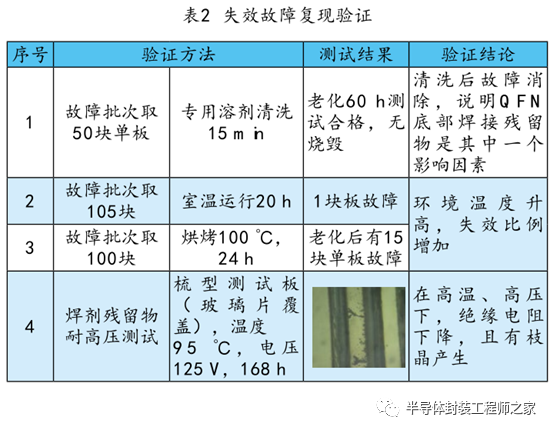

从故障批次中分别取不同数量的单板,分别用清洗单板、高温烘烤、室温运行等做对比测试,参见表2。

1.3.2 失效故障原因

1)该单板QFN焊端输入高电压(105 V)、焊端与热沉焊盘地之间空间狭小(QFN封装、焊端与地焊盘间距0.3 mm),高温老化(80 ℃以上)三个条件叠加作用,造成焊接残留物(锡珠、锡氧化物、助焊剂等)的介质绝缘能力下降,最终飞弧打火,引起QFN焊端烧毁。

2)锡膏焊剂残留物普遍在高温高压、空间狭小的环境下,线路之间的绝缘能力下降,甚至出现引起打火的枝晶现象。因此高密度设计以及小型化封装应用,在当前单板装联SMT应用上的矛盾已经显现,需要从器件选型、单板设计、焊剂性能等各方面综合提升,才能满足系统产品高密度高可靠性应用需求。

2 改善方案

2.1 临时改善举措

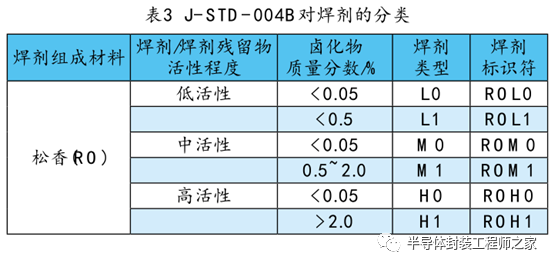

1)更换锡膏类型,为满足此类离地间隙小的、焊端输入电压高的QFN,选择残留物更低、锡膏助焊剂活性成分更低的锡膏型号,锡膏中助焊膏材料主要分为松香(RO)、树脂(RE)、有机(RO)、无机(IN)四类,其卤化物含量参照J-STD-004B标准,可选择使用ROL0等级的锡膏(见表3)。

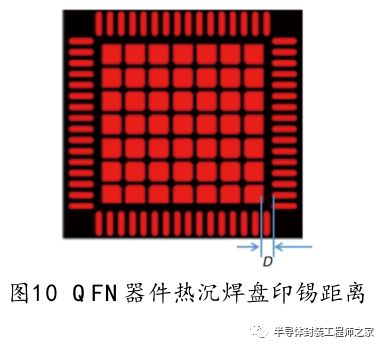

2)减少QFN器件热沉焊盘印锡面积,增加绝缘间距,更换更低活性等级锡膏后,为了进一步减少风险,将目前QFN器件底部热沉焊盘距离焊端之间印锡距离 D 增加到0.5 mm,如图10所示。

2.2 长期改善举措

2.2.1 器件选型

对于QFN/LGA类器件,元器件认定选型时,要求对焊端之间电压≥50 V的封装做特别关注。

2.2.2 单板工艺设计

尽可能设置第二次回流焊接,此类密脚器件经过两次SMT再流焊的加热,其焊端周围及器件底部的焊剂残留物经过高温加热,挥发更加充分,一定程度可减少残留物在高温高湿环境下,吸水后残留的游离态物质移动而引入绝缘阻抗下降的情况。

2.2.3 过孔设计

密脚器件的热沉焊盘区域适当增加过孔设计,增加排气通道,进一步减少焊剂残留。

2.2.4 锡膏选型

根据产品的应用场景及电气使用条件,梳形电路测试绝缘电阻时,增加盖玻璃片,模拟此类离板间隙小封装的应用场景,加载较高输入电压,确保绝缘阻抗能保持较高水平,杜绝枝晶生成。

0

0