摘要

综述了陶瓷劈刀的研究与应用进展,主要包括陶瓷劈刀的成分、结构、工作过程、质量缺陷、应用领域,特别是在微电子领域中的应用,重点评述了当前陶瓷劈刀在制造新工艺和运用方面存在的主要问题,指出寻找制造陶瓷劈刀的新材料和改进陶瓷劈刀的成型工艺是目前陶瓷劈刀的研究重点,并提出了陶瓷劈刀今后的发展方向。

引言

陶瓷劈刀是一种具有垂直方向孔的轴对称的陶瓷工具,属于精密微结构陶瓷部件。陶瓷劈刀是微电子加工领域引线键合过程中使用的焊线工具,在封装技术中发挥了极其重要的作用。陶瓷劈刀具有硬度极高、绝缘、耐腐蚀、耐高温、表面光洁度高、尺寸精度高、使用寿命长等特点。陶瓷劈刀的运用使现代微电子行业向大规模集成化、微型化、高效率、高可靠性等方向发展。

陶瓷劈刀作为键合机的一种焊接针头,适用于可控硅、声表面波、LED、二极管、三极管、IC芯片等线路的键合封装。将焊盘和引脚通过穿过陶瓷劈刀的铜线、金线等导电线材形成很好的电子互连,从而阻止外界中的杂质对芯片等造成腐蚀。陶瓷劈刀的使用能够影响芯片的质量和生产的稳定性,因此在微电子领域中对于陶瓷劈刀的选择是非常重要的。

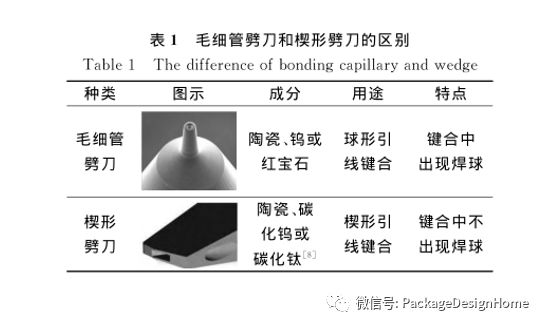

除了球形键合过程中使用的毛细管劈刀(Bonding Capillary)外,还有楔形键合中使用的楔形劈刀(Wedge )。两种陶瓷劈刀有原则性的区别(见表1)。

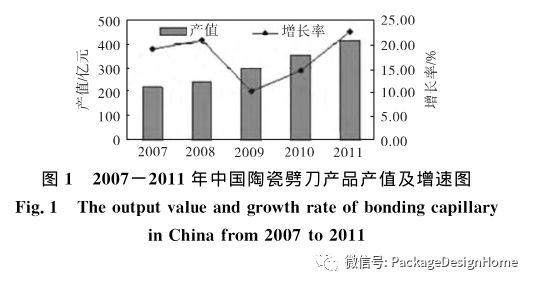

目前,陶瓷劈刀主要依靠进口。世界上比较著名的陶瓷劈刀生产企业有SPT公司、GAISER公司、DYT 公司、PECO公司、 TOTO 公司等。 根据千讯(北京) 信息咨询有限公司所做的中国陶瓷劈刀市场趋势研究报告, 2007-2011年中国陶瓷劈刀产品产值及增速都呈现出一定的上升趋势,中国微电子行业的蓬勃发展,对于陶瓷劈刀的使用量也日渐上升(见图1)。

为了促进陶瓷劈刀在微电子领域更高效的利用,一大批的研究者对陶瓷劈刀的成分、结构、运动历程、振动特性等方面进行了深入的探索,为进一步研究陶瓷劈刀提供了有价值的参考。

1.陶瓷劈刀的成分

陶瓷劈刀的主要制造材料是氧化铝,高密度细颗粒的氧化铝陶瓷具有很强的耐磨损和抗氧化能力,并且易于清洁,添加其它成分后在气氛炉中烧至1600 ℃以上,再经过精加工后形成用于微电子领域中的高寿命耗材。

标准纯氧化铝 陶 瓷劈刀 中 Al2O3含量达到99.9%,密度为 3.8 g / cm3 。氧化铝具有多种晶型结构,最为常见的是α-Al2O3、β-Al2O3和γ- Al2O3 三 种。但是β- Al2O3和γ-Al2O3以及其他的晶型结构是不完整的,在高温下不稳定,最后都转变成α-Al2O3。α-Al2O3是Al2O3的高温晶型,结构最紧密,活性低,化学稳定性好,强度硬度较大,具有良好的力学性能。

与传统的陶瓷劈刀相比,现有陶瓷劈刀在原来氧化铝的基础上添加了诸如氧化锆、氧化铬等,使陶瓷劈刀的分子结构更加紧凑,硬度更高,更耐磨损,寿命延长。锆掺杂陶瓷劈刀的主要成分是氧化锆增强氧化铝(Zirconia toughened alu-mina , ZTA ), 其 微 观 结 构 均 匀 而 致 密, 密度提高到4.3 g / cm3 。四方相氧化锆的 含量和 均 匀 致密 的 微观结构促使锆掺杂的陶瓷劈刀具有非常优异的力 学性能,减少焊线过程中陶瓷劈刀尖端的磨损和更换的次数。

铬掺杂的陶瓷劈刀颜色呈现出红色,红色来源于铬,主要为Cr2O3 ,含量一般为 0.5% ~2.0% (质量分数),属 于三方晶系、复 三 方 偏 方面体晶 类,密度提高到 3.99 ~4.00 g /cm3,晶体形态多呈现出板状、短柱状,集合体多呈现出粒状或致密块状,依据Cr2O3含量的不同具有透明或者半透明的性质,具有亮玻璃光泽,Cr2O3的掺入会使陶瓷劈刀的密度增大、晶粒尺寸变小、脆性减小,从而赋予陶瓷劈刀出色的抗压、抗弯、抗锤击等性能,除此之外,还会影响陶瓷劈刀的硬度、弹性模量和断裂韧性等性能参数。

2.陶瓷劈刀的结构

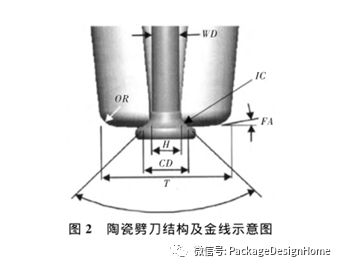

陶瓷劈刀的结构十分精密复杂除了金线直径WD(Wire diameter)、金球、键合力和超声振幅外,陶瓷劈刀的关键尺寸也会影响引线键合的效果。如图2所示,这些关键尺寸包括尖端直径(Tipdiameter, T )、内 孔径( Hole size , H )、内切角直 径( Chamfer diameter , CD )、 内 切 斜 面 角 度 ( Innerchamfer , IC )、 锥 芯 角 度 ( Chamfer angle , CA )、 外 倒 圆 半 径( Outer radius , OR )、工作面角度( Face angle , FA)等。

2.1尖端直径

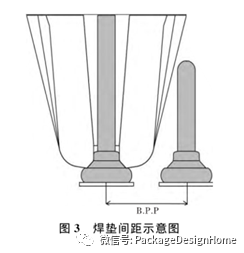

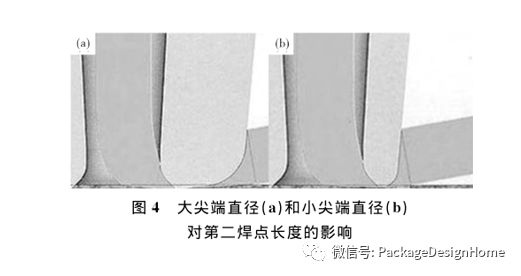

尖端直径的大小决定于焊垫间距( Bond pad pitch , B. P.P ), 如图3所示,尖端直径过大会使陶瓷劈刀碰到相邻的金线,同时,尖端直径越大,键合拉力测试值也越大,金线与焊区之间的金属因塑性形变而形成的接触面积越大,即第二焊点的长度就越大,相应键合强度也越高,有效提高了键合点的可靠性。反之,第二焊点容易脱落失效(见图4 )。因此,尖端直径是形成第二焊点和影响其键合强度的主要因素之一。

2.2内孔径

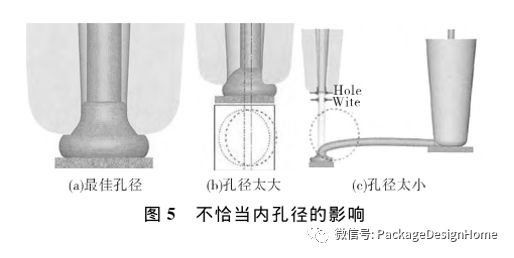

陶瓷劈刀内孔径选择不正确通常会导致线损伤甚至断线的情况,通过多种经验得知,选择的陶瓷劈刀内孔径是所选的金线直径的1.4倍为最佳,对于超细间距引线键合,陶瓷劈刀内孔径是金线直径的1.3倍,这样既可以保证金线在陶瓷劈刀内通畅流动,又可以有效地防止第一点颈部的断裂与损伤(见图5)。

2.3内切角直径

内切角直径的大小决定了第一键合点的形成,若内切角直径过小,会使第一键合点的金球形变成扁圆形,金球直径(Mashed ball diameter, MBD ) 变大,会碰到相邻焊点,影响电气性能,若内切角直径过大,会使第一键合点形变后的金球高度过大,占 用 更大空 间,同样不利于芯片的封装。通常内切角直径的选择遵循以下公式:CD = MBD / 1.2 。

2.4内切斜面角度

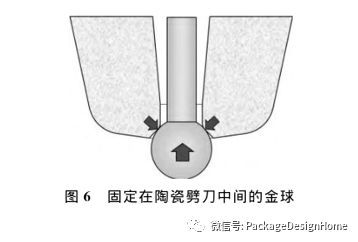

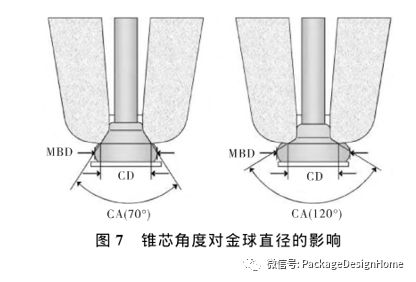

内切斜面角对球键合的形状和产生的强度起主要作用 。首先内切斜面角能在键合前使金球固定在陶瓷劈刀中间 (见图 6),如果内切斜面角太小,键合时通常形成一个偏球, 若内切斜面角太大,形成的金球不能与 电极充分连接, 造成虚焊。其次是内切斜面角度的不同对焊球的影响,试验证明内切斜面角度为120°适合于焊键合性能差的表面,而内切斜面角度为 90° 则适合于焊键合性能好的表面。 GohKS 等通过研究发现锥芯角度、内切斜面角 度和内 切角 直径对形变金球的形成具有显著的 影响。 具有小锥芯角 度和 大内 切 斜面角度的陶瓷劈刀 会使金球直径减小 12% (见图 7 )。 这对根据不同的封装要求选择合适的陶瓷劈刀具有重要的意义。

2.5外倒圆半径

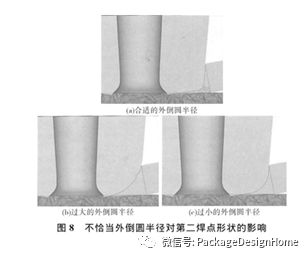

外倒圆半径是影响第二焊点形状及相应键合强度的另一主要因素。金线的横断面变化是从外倒圆处开始的图8为不恰当 的外倒圆半径对第二焊点的影响,如果外倒圆半径过大,会使焊点长度过小,造成焊点不牢靠,如果外倒圆半径过小,则会使焊点长度过大,和相邻的焊点互连,使封装失效。

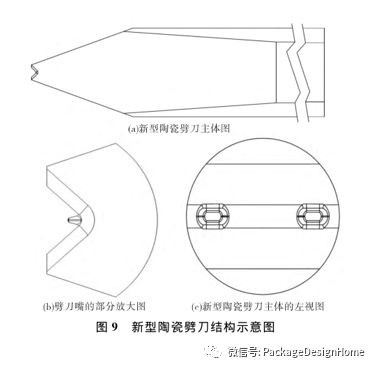

研究还发现,陶瓷劈刀除了固有的结构会影响键合的质量,对陶瓷劈刀进行改良将能克服键合中的一些缺陷。李明芬等针对传统陶瓷劈刀与金线的摩擦力较小,金线与芯片或引脚结合不牢靠,容易发生封装质量异常的缺点,对现有技术中的陶瓷劈刀进行革新,设计了一 种陶瓷劈刀结构(见图 9 ),在陶瓷劈刀嘴上开设有焊线槽,焊线槽内设置有凸起,在焊线的过程中陶瓷劈刀能够牢牢抓住金线,解决微电子封装中金线与芯片或者引脚结合不牢的问题,提高了焊线的稳定性。

3.陶瓷劈刀的工作过程

键合是微电子领域中的关键工艺之一,引 线 键 合(Wire bonding)是一种固相键合技术,指的是金线未达到宏观的熔融状态,而是在外界能量的作用下,通过金属的塑性变形和界面的切向移动使界面污染层分散开,并使金属之间形成具有一定强度的渗透区域而结合在一起。引线键合是目前微电子领域中主流的芯片互连技术,占封装领域的

90%以上。引线键合的质量好坏将直接影响到电路的稳定性和可靠性。

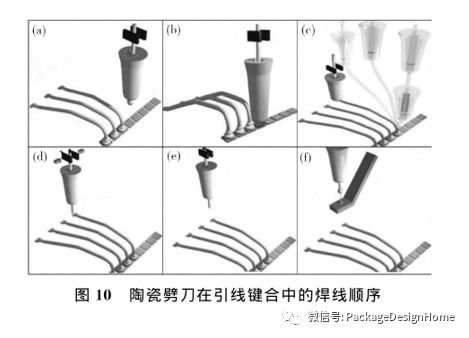

陶瓷劈刀、键合机和金线是影响引线键合质量的关键因素。整个引线键合过程包括打火烧球、焊接第一点、拉线弧、焊接第 二 点 等 步 骤。 陶 瓷 劈 刀 在 引 线 键 合 中 的工况如下[ 16 , 31 ] : 当穿过陶瓷劈刀内孔的金线在尾部形成金球时,陶瓷劈刀向下运动,同时自动打开线夹,在特定键合点处形成一球形键合点;然后陶瓷劈刀向上运动至弧高,再次移动并且降低到第二键合点处,产生线弧。这时自动关闭线夹陶瓷劈刀在第二键合点对金线产生压力,将金线压断,从而形成一尾键合点;最后再自动打开线夹,陶瓷劈刀上升,上升过程中进出尾线,至初始高度停止,同时自动关闭线夹,击球杆放电,把尾线烧成金球,从而完成一根金线的键合过程(见图10 )。

然而,陶瓷劈刀对于微电子封装效果更取决于每一步焊线的质量,除了形变金球(第一焊点)的形成外,还受到线弧的影响。为了使线弧达到特定的高度和形状,既不能太高,防止接触芯片外壳,也不能太低,影响电气性能的发挥,陶瓷劈刀的行程应遵循弧度规律,形成线弧。

4.陶瓷劈刀的研究现状

为了提高键合强度,促进陶瓷劈刀更有效率地应用于引线键合中,国内外的科研工作者们从许多方面对陶瓷劈刀进行了大量的研究,并且取得了显著的成果。

4.1 陶瓷劈刀的制造技术

为了提高陶瓷劈刀的强度、硬度等力学性能,对陶瓷劈刀进行改性掺杂已成为研究热点,通过添加目标掺杂剂、塑胶粒子以及α粒子,采用新的工艺经过高温烧结烧制,改变陶瓷劈刀原有的分子结构,会使其更加致密,从而提高封装生产效率。

KimIJ等研究了 改性掺杂对陶瓷劈刀的影响,他们分别以粒径为 0.65~0.70 μ m的氧化铝、 0.1~0.3μ m的钇稳定四方氧化锆和 0.2~0.8 μ m的氧化铬为初始原料,控制钇稳定四方氧化锆掺杂量为10% ~20%(质量分数), 氧化铬掺杂量为 0.5% ~2.0% (质量分数), 经过 48 h的球磨保证原料的充分混合,再通过陶瓷的注射工艺成型,于 1100~1560 ℃ 烧结 2 h ,以氩气为传压介质 在105kPa 的高压、1400 ℃ 条件下热等静压处理一定时间, 控制 其微观结构获得了密集而且极细 颗粒的陶瓷劈刀。以扫描电镜 -X 射线能谱、图像分析仪、X 射线衍射、膨胀计等对样品进行了表征,实验结果表明,由于细粒度、均匀的微观结构和热处理使得陶瓷劈刀的室温强度、硬度、杨氏模量、热膨胀系数、韧性和表面强度都达到良好的水平,而这些参数可能与微观晶粒尺寸、烧结条件和热等静压处理有关。

ZhongZW 等对比了掺杂改性过后的陶瓷劈刀和标准陶瓷劈刀的力学性能,研究发现添加氧化锆的陶瓷劈刀比标准的氧化铝陶瓷劈刀具有更高的韧性,能够抵抗劈刀尖端在使用过程中的破损,不同氧化锆含量对于氧化铝陶瓷劈刀性能具有不同的影响,结果表明氧化锆添加量达到某一特定值的陶瓷劈刀是最适合在超细间距引线键合中使用的陶瓷劈刀。

4.2陶瓷劈刀的使用

正确选取、使用陶瓷劈刀不仅对提高引线键合效率和效果有极大的促进作用,而且也能够延长陶瓷劈刀的使用寿命。针对陶瓷劈刀不同的使用要求,借助于不同的测试设备对陶瓷劈刀的结构、性能等进行测定是获得陶瓷劈刀性能的一条重要途径。于是,GohKS等利用激光干涉仪测定了陶瓷劈刀的超声振动位移,测量结果表明圆柱体和锥体转换半径小的陶瓷劈刀振幅比圆柱体和锥体转换半径大的陶瓷劈刀振幅高37%。此次研究为了提高键合强度还优化了陶劈刀的内部结构参数,外倒圆半径较小、内切角直径较大和内切斜面角度较大的陶瓷劈刀能够增强熔合面之间金属的复合强度。

类似的,ZhongZW等还用激光干涉仪测量了陶瓷劈刀内超声振动的放大轮廓, 研究发现,在球键合工艺参数设定相同的情况下,细颈陶瓷劈刀与传统陶瓷劈刀的超声传导具有较大的差异。BurgerJ等利用独立的原子力显微镜观察了陶瓷劈刀,研究发现键合引线与焊盘之间的纳米结构和微观均匀性对于引线键合中陶瓷劈刀性能的发挥具有决定作用,论证了陶瓷劈刀的纳米表征对于控制引线键合质量的重要性。

另外,周红军等利用视频图像序列,获得陶瓷劈刀的运动轨迹,将陶瓷劈刀的运动分解为切向运动和法向运动,通过视频得到的图像序列发现,在陶瓷劈刀的反向段运动中,陶瓷劈刀切向运动速度先增大后减小,方向不变,对应的引线旋转角一直增加,角加速度也先增大后减小;法向运动方向发生改变,由开始指向第一焊点反向变为背离第一焊点,引线弯曲度明显变小,引线被拉直,长度也随之增加。该方法为进一步研究陶瓷劈刀与引线位移、微应力等动态特性提供了有价值的参考。

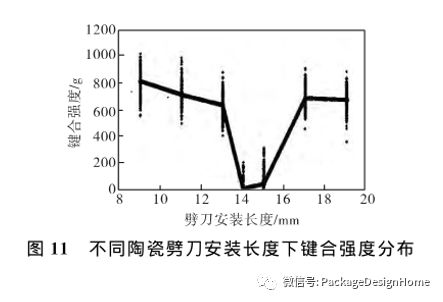

此外,超声波技术被广泛应用于引线键合中,确保最大超声振动位移发生在陶瓷劈刀尖端或附近有利于其最佳性能的发挥。有研究者还研究了超声引线键合系统中劈刀的动态特和摩擦行为,运用有限单元法建立了劈刀的动态接触模型,初步掌握了微电子超声键合系统键合机理。姚钢等紧随其后,又研究超声引线键合过程中不同劈刀安装长度对引线键合质量形成的影响,同时还对引线键合过程中换能系统电流、电压以及功率进行了分析,发现不同的劈刀安装长度会导致引线键合质量、电流以及功率有较为明显的变化。实验分析得到,劈刀安装长度在9~19mm变化时,电流、功率逐渐减小后不断回升;功率加载较高的安装长度对应的键合强度高,功率加载低的安装长度对应的键合强度低(见图11)。

4.3陶瓷劈刀的质量缺陷

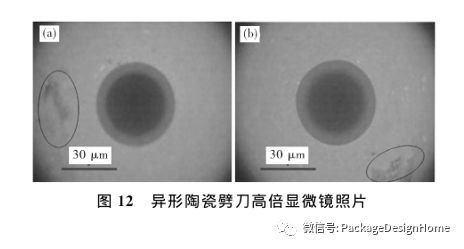

一方面,除了结构的关键尺寸外,陶瓷劈刀本身的好坏也会影响微电子封装的质量,一些断线以及翘线等都是由异形陶瓷劈刀造成的,一般异形陶瓷劈刀主要有3个方面的特征:(1)陶瓷劈刀尖端周围有划伤或凹坑;(2)陶瓷劈刀尖端内孔或者周围存在异物;(3)陶瓷劈刀 尖端内孔打歪。图12是笔者利用高倍显微镜观测到的异形陶瓷劈刀照片,在高倍显微镜下可以清楚地看清陶瓷劈刀尖端周围部分存在的异物。另外,随着引线键合的进行,即使是新的陶瓷劈刀也会因其不同程度的磨损对封装质量和键合稳定性产生影响。姚飞闪说明了磨损后的陶瓷劈刀会对球键合中第一焊点和第二焊点产生影响,外观不符合生产要求,与焊盘的接触也逐渐失去电子互连性能。斯芳虎又补充说明了异形陶瓷劈刀对LED封装中金线键合工艺质量具有较为明显的影响。还有一点值得提及,异形陶瓷劈刀和磨损后的陶瓷劈刀都会使其本身清洁度降低,使键合中的引线连接不可靠,对金线的拉伸强度变弱。

另一方面,如果生产陶瓷劈刀的原材料劣质,陶瓷劈刀内孔不够光滑,不能有效地控制陶瓷劈刀的弧形弧度。因此,在进行微电子封装之前,需要将陶瓷劈刀逐个放在高倍显微镜下观察确认质量好坏,避免异形陶瓷劈刀对封装效果的影响,提高生产效率。

4.4陶瓷劈刀的失效与清洗

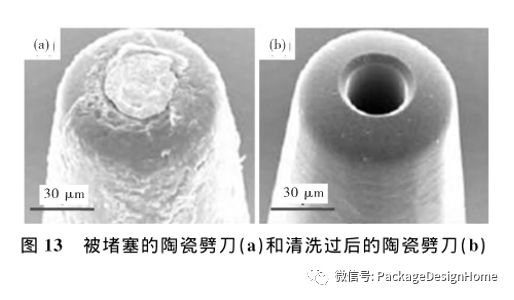

当陶瓷劈刀不能满足引线键合的焊线要求时,称之为陶瓷劈刀的失效。造成失效的原因主要有以下几个方面:(1)陶瓷劈刀自身的质量缺陷;(2)陶瓷劈刀尖端在工作过程中逐渐被磨损;(3)陶瓷劈刀在多次的焊线过程中被残留的金属线残渣堵塞。图13(a)是笔者利用高倍显微镜观测到的尖端被金线堵塞的陶瓷劈刀,在经过焊线之后,尖端残金不均,会导致下压深度不一样,造成断线和翘线。

具有长寿命的陶瓷劈刀在附着残金等杂质之后,进行清洗往往可以降低生产成本,由于陶瓷劈刀本体成分氧化铝不与王水发生化学反应,传统的清洗方式为王水清洗,但是技术的进步发现这种清洗方式会造成陶瓷劈刀含大量络合物,影响焊接效果。图13(b)是笔者利用高倍显微镜观测到的清洗过后的陶瓷劈刀,采用最先进的无硝基技术处理,既环保、无污染,并且不会损伤陶瓷劈刀本体,一般可使陶瓷劈刀恢复接近新劈刀状态。Shinkawa介绍了一种键合机台陶瓷劈刀清洗系统,采用无硝基常压等离子体自动清洗,可以使陶瓷劈刀的使用次数达到2~3次或者更多次,使用时间和强度大大降低,由陶瓷劈刀所引起的键合失效概率也降低,在键合过程中连接更加可靠,并且能够降低用户成本,完美解决了陶瓷劈刀残金污染问题。

5结语

陶瓷劈刀已经广泛应用于微电子领域中,在引线键合中的地位不可替代,至今仍是封装领域中重要的研究对象,其存在的主要问题有:(1)陶瓷劈刀仍处于国外垄断行业,国内没有成熟的制造陶瓷劈刀的厂家,主要依靠进口 ;(2)陶瓷劈刀在引线键合中的应用技术还有待进一步提高。因此,进一步提高陶瓷劈刀的运用技术和探索制造工艺是今后陶瓷劈刀的研究重点。

陶瓷劈刀的研究方向有以下几个方面:(1)寻找制造陶瓷劈刀的新材料,提高其性能;(2)改进成型工艺,严格控制烧结条件;(3)加入添加剂和烧结助剂。相信通过深入的研究,陶瓷劈刀在制造以及应用技术上都会有一番大好前景。

0

0