摘要:

在航天产品微组装工艺中,锡铅焊料因其具有优异的焊接性能和高可靠性的特点而被广泛使用。但在微波组件真空回流焊接中,锡铅合金与镀金焊盘生成脆性的金属间化合物,引起“金脆”现象,造成产品失效,故需在焊接前对焊盘进行搪锡去金处理,提升焊点及产品的可靠性。介绍了某微波组件真空回流焊接中对微带板表贴焊盘进行搪锡去金处理的工艺方法,经试验验证该工艺有效提升了焊点的长期可靠性。

1 引言

在微组装工艺中,一般通过软钎焊工艺(焊料液相线温度低于 450 ℃)实现表贴元器件与电路板、电路板与壳体的互连以及连接器与壳体的装配,根据航空航天等军工行业标准,软钎焊料通常采用锡铅、锡铅银、锡铅铋、锡铅铟等含铅高可靠性共晶焊料,以减少熔融焊料的冷却时间,提升焊点的微观形貌,降低缺陷的产生。其中锡铅焊料由于其润湿性好、焊接性能优、回流温度低、焊点表面光泽、孔隙率少和成本低廉、工艺成熟等特性,常作为高可靠航天电子产品焊接用软钎料。金元素由于具有化学性质不活泼、抗氧化能力强、表面平整、润湿性能好、耐磨以及导电性能优异等一系列优点而常常被作为电子元器件的电极引线及电路板焊盘的表面镀层。电子行业中的镀金层主要有 3 种用途:一是金属丝键合用镀金,因金属丝是通过热压或超声键合在电路板的焊盘镀金层上,故要求采用较厚的镀金层;二是元器件焊接用镀金层,电路板的焊盘一般是铜 / 镍 / 金结构,钎焊的实质是焊料中的锡与焊盘中的镍层发生界面反应,镀金层的主要功能是防止镍层表面被氧化,采用较薄的镀金层既可以确保镍表面不会被氧化,又可以降低生产成本;三是镀硬金, 一般要求金层采用较高的镀层厚度和具有较好的耐磨性能,以适用于多次插拔的工作环境。而在软钎焊过程中,镀金层会与锡反应生成脆性的金锡化合物。当脆性的金锡金属间化合物集中在焊接界面时,会显著降低焊接的界面强度,进而影响焊点的机械性能和长期可靠性。因此,在航空航天产品的微组装工艺中,为提升产品可靠性,需要对电路板镀金焊盘(厚金)进行去金处理,以避免发生“金脆”现象。

2 搪锡去金

2.1 “金脆”机理

在软钎焊时,由于温度升高,焊料受热熔融,在被焊接金属表面润湿并向固体金属扩散。由于锡和金的相容性非常好,并且金在锡中溶解速率很快,当镀金层直接与锡铅焊料相接触时,金原子最先熔解到焊料中并与焊料中的锡相结合,形成金锡合金。而金锡合金 AuSn 4 与锡元素二者晶格相似,比较容易发生从锡向金锡合金相的相变转化,AuSn 4 相可以快速形成和生长。金锡金属间化合物 AuSn 4 会使焊点机械性能变脆,力学强度减弱,是产生金脆的主要原因,进而影响电气连接的可靠性。

近年来也有学者研究认为含金锡铅焊接会在焊点生成连续脆性层 AuSn 4 、NiSn 4 和 Ni 3 Sn 4 ,引起“金脆”。而焊盘铜箔基体的 Cu 原子可以与 Sn 形成Cu 6 Sn 5 ,当 Au 原子扩散进入 Cu 6 Sn 5 层时形成 Cu 6 Sn 5 、Au 6 Sn 5 、Ni 6 Sn 5 ,阻碍脆性 AuSn 4 、NiSn 4 层的形成,抑制“金脆”的发生。

一般认为,当锡铅焊点内金的含量达到 3%wt 时,焊点微观组织粗化、生成孔洞,宏观上产生虚焊、失去光泽、呈多颗粒状、延展性能下降、脆化甚至造成早期开裂。

2.2 去金工艺标准

为了避免发生“金脆”,在钎焊前应对镀金焊盘及引线经过搪锡去金处理,去金的次数由焊盘及引线的镀金层厚度决定。去金的总原则包括:必须用动态波峰焊的双镀锡工艺适当去金;对于准备使用波峰焊接的通孔插入式元器件,如果引线上的镀金层厚度在2.5 μm 以内,就不需要进行去金;表贴器件则至少要从 95%以上的待钎焊表面上去金。

结合行业内的去金工艺标准要求,通常认为当焊盘或引线镀金层厚度超过 1.27 μm 时,需要至少进行一次搪锡去金处理,如果镀金层厚度超过 2.5 μm,则需要进行两次搪锡去金处理。

2.3 去金工艺方法

电烙铁手工搪锡去金、手工双锡锅搪锡去金、回流焊搪锡去金是常用的去金处理工艺方法。电烙铁手工搪锡需先选择合适形状的烙铁头,再在 300 ℃左右处理 2~3 s,最后再配合使用吸锡带吸除焊盘或引线表面的熔融焊料。手工双锡锅搪锡去金是指采用焊料熔液进行去金,先将镀金引线浸入去金锡锅中 2~3 s进行去金,待焊点冷却后再将引线浸入搪锡锡锅中进行搪锡处理。回流焊搪锡去金是对镀金元器件通过返修工作站的回流焊工艺进行搪锡处理,实际上先是在镀金表面贴装器件端头搪锡上锡铅焊料,然后在高温条件下用吸锡带吸除元器件端头的焊料,从而实现镀金元器件去金的目的。

3 真空回流焊接去金工艺

3.1 表贴焊盘去金

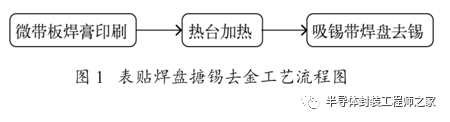

航空航天电子产品常呈现小批量、多品种器件的特点,因此对元器件也应采取有针对性的搪锡去金工艺方法。在某航天微波组件中,由于微带板的表贴焊盘和键合焊盘镀金层厚度均为 2~3 μm,为避免表贴焊盘焊点发生“金脆”现象,需对表贴焊盘进行搪锡去金处理。考虑到多层微带板有较多的表贴焊盘,若采用常规电烙铁手工搪锡的方法,工作量巨大并且无法保证去金效果的一致性。参考回流焊搪锡去金工艺对表贴元器件端头的去金处理方法,采用相似的搪锡去金工艺:先利用丝网印刷网版在相应的表贴焊盘上印刷焊膏,接着使用热台加热多层微带板,待焊盘表面焊料融化 2~3 s 后取下微带板,再使用电烙铁和吸锡带吸除表贴焊盘的焊料(需配合使用印刷网版,防止焊锡飞溅到键合焊盘),从而达到搪锡去金的目的。由于焊盘镀金层厚度 2~3 μm,并且对一次搪锡去金后的去金效果不容易做分析检测,我们直接重复上述步骤进行二次搪锡处理。焊盘的去金工艺流程如图 1 所示。

3.2 真空回流焊接

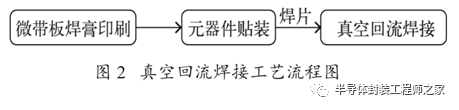

将表贴焊盘去金后的微带板再次丝网印刷焊膏,并在焊盘贴装相应的表贴元器件,裁剪焊片并将装配完成后的组件送入真空回流焊接炉进行回流焊接。真空回流焊接流程图如图 2 所示。

3.3 分析与检测

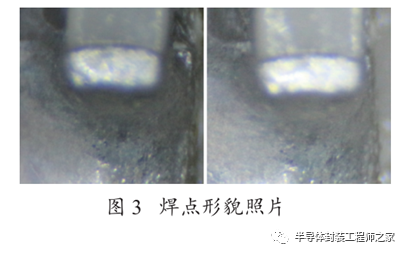

对真空回流焊接后的焊点进行形貌观察,结果如图 3 所示,焊点饱满、明亮、光滑,润湿良好。

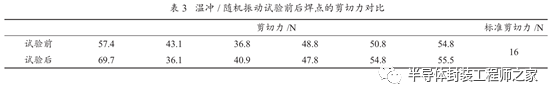

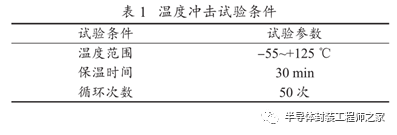

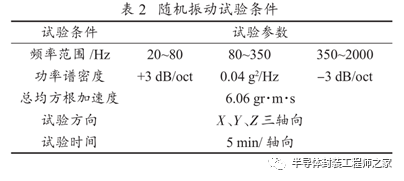

由于冷热温差较大和带有加速度的振动是焊点发生“金脆”失效最大的外部条件,故对温冲 / 随机振动试验前后的焊点强度进行对比分析。表 1、2 为温冲/随机振动试验的具体参数,表 3 为回流焊接后和温冲/随机振动试验后焊点的剪切力对比结果,温冲 / 随机振动试验后的焊点剪切力与回流焊接后相差不大,并均远高于标准剪切力要求。

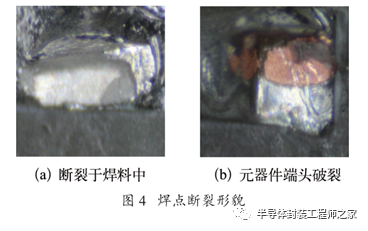

焊点经剪切力试验后的断裂形貌如图 4 所示,部分是在焊点中发生断裂,其余则是在表贴元器件的端头发生破裂,并且温冲 / 随机振动试验前后焊点的剪切力断裂形貌基本无差异。

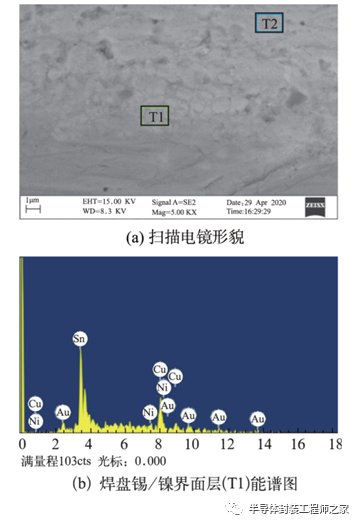

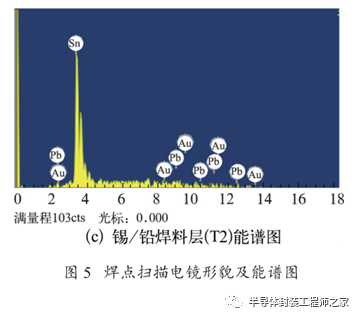

经过温冲和随机振动试验后的焊点截面扫描电镜结果如图 5(a)所示,焊接界面致密,界面结合良好。对焊点中金属间化合物界面层和锡 / 铅焊料层进行元素能谱分析,如图 5(b)、(c)所示,界面层主要是由镍锡化合物和小部分金锡化合物组成,锡 / 铅焊料层中含有极少量的金元素,界面层和锡 / 铅焊料层中金元素质量分数均在 3%以下。

4 结论

本文介绍了在对某微波组件真空回流焊接过程中,对微带板表贴焊盘进行搪锡去金处理的工艺方法。在经过温冲 / 随机振动试验后,焊点剪切力无明显差异,通过 SEM 和能谱图分析可知,金元素质量分数低于业界要求的 3%,焊点中亦无脆性金属间化合物生长和开裂的现象,搪锡去金处理工艺提升了焊点的长期可靠性。

0

0