弹坑的形成

芯片弹坑的形成主要是由于压焊时输出能量过大,导致芯片压焊区铝垫受损而导致裂纹。弹坑现象在Wire Bonding封装过程中是一个常见的问题,弹坑和Pad失铝都是在封装过程中压焊芯片时产生的不良现象。

弹坑是由于压焊时输出能量过大,使芯片压焊区铝垫下层Barrier或Oxide受损而留下裂纹;而Pad失铝则是由于压焊时输出能量过大,使芯片压焊区铝层与阻挡层撕裂分层,导致铝层脱落。

这两种现象都是制造过程中失效机理之一,其产生的原因主要包括工艺参数设置不当,形成的原因可能是超声功率、压力、压焊时间以及温度的设置不当,这些因素都会直接影响压焊质量。

如果压焊前芯片压焊区已被污染,那么压焊的工艺参数就需要根据实际情况重新设置,以保证压焊的键合强度,但这同时也增加了弹坑或失铝的风险。

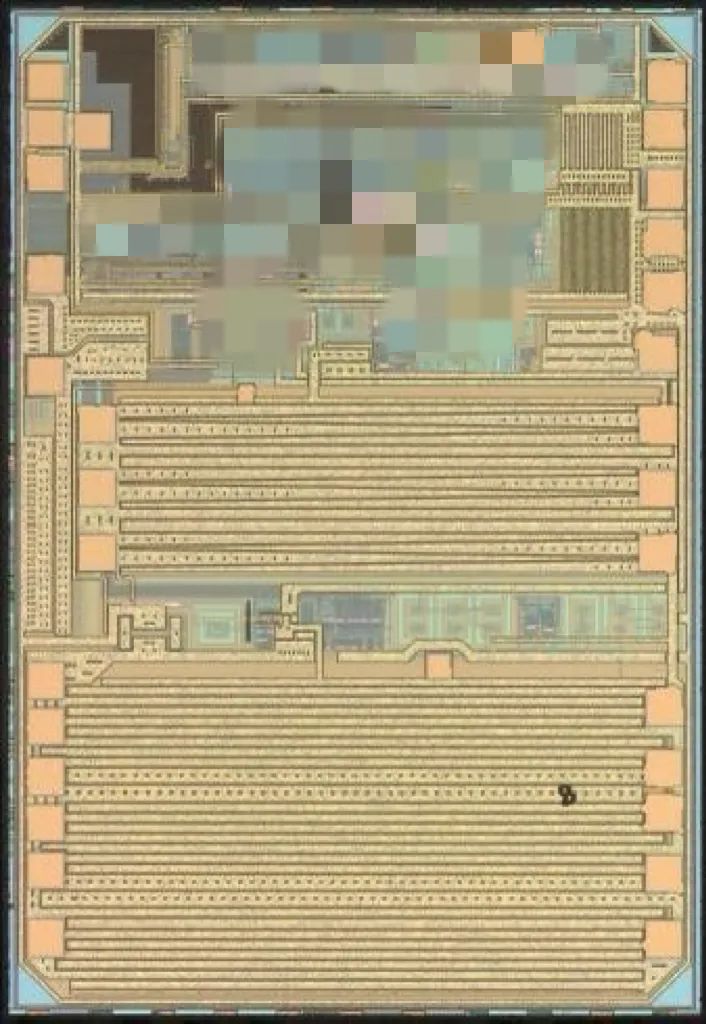

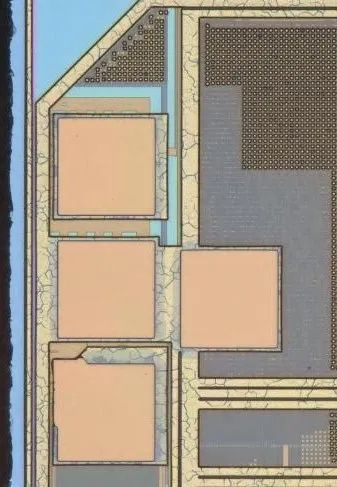

弹坑的形貌

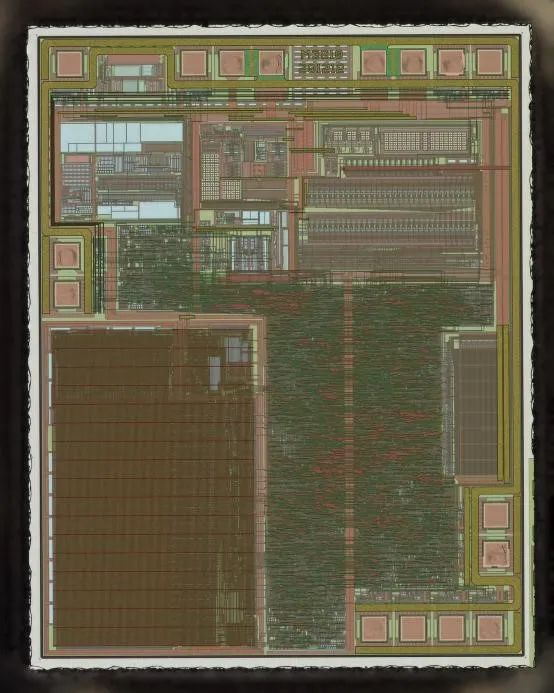

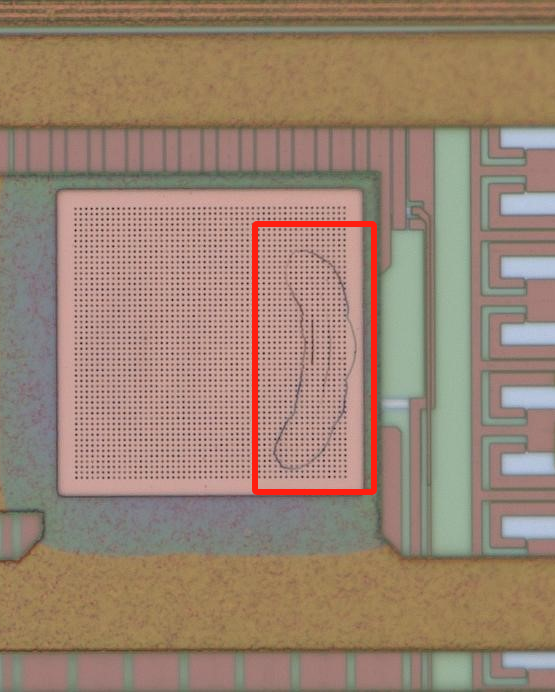

弹坑的形貌多为线型裂纹或弧形裂纹或圆形裂纹。压焊过程使用的劈刀口径为圆形,劈刀安装过程为手工安装,安装过程也会存在安装水平问题,导致键合受力不均,此时键合力度过大时会导致压焊区域呈现一边式的弧形裂纹。安装水平良好时,此时键合力度过大时会导致压焊区域呈现圆形或近似圆形的裂纹。

线型裂纹状弹坑

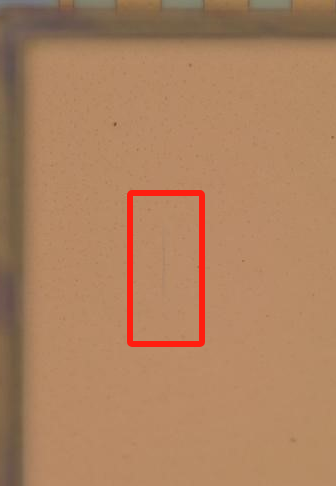

弧型裂纹状弹坑

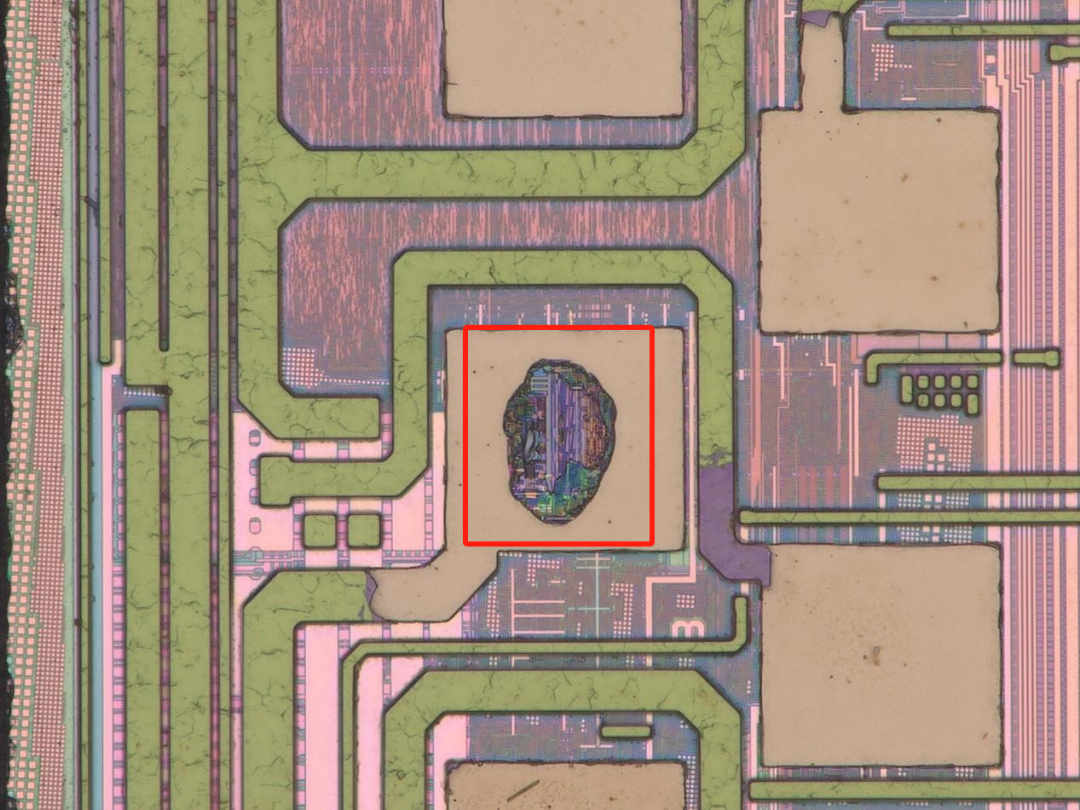

圆形形貌弹坑

弹坑的风险

01

降低连接可靠性

由于弹坑问题导致的焊线与焊盘之间的连接不良,可能会降低电子元件的可靠性,使产品在使用过程中出现故障。

而球脱和虚焊可以通过外观检查、焊线拉力测试和焊球推力比较直观地被发现,而弹坑的检查方法是需要通过化学的方法去除铝层,在高倍显微镜下检查弹坑损伤。

02

电阻增加

焊线与焊盘之间的连接不良会导致电阻增加,从而降低电子设备的性能和效率。而弹坑是由于焊球在压到芯片焊区表面时,接触力、键合力和键合功率设置匹配不当导致焊区的硅层受到损伤。

如果弹坑损伤比较轻微,弹坑一般呈月牙型,当弹坑损伤比较严重时,弹坑呈圆环型,当弹坑损伤非常严重时,芯片的硅层表面可以看到明亮的硅缺失痕迹。

03

导致开路或短路

严重的弹坑问题可能导致焊线与焊盘之间的连接断裂(开路)或者焊线之间的短路,进一步影响产品的性能和稳定性。而弹坑缺陷导致芯片硅层损伤往往会导致器件产品的电性不良,主要表现为漏电异常、 反向击穿电压低。

漏电流异常由于起初比较小,在后续通电使用中不断劣化增大,往往在出厂前无法通过电性能测试完全筛选剔除,当器件产品在客户长时间通电后,漏 电逐渐增大,进而导致反向击穿电压不断变小,甚至击穿短路,对终端客户的线路功能影响很大。

04

漏电流异常

弹坑会导致芯片在后续的使用中漏电流逐渐增大,这通常在出厂前的电性能测试中无法完全筛选剔除。

05

反向击穿电压降低

弹坑的存在会使芯片的反向击穿电压不断变小,甚至在长时间使用后发生击穿短路,这对终端客户的线路功能有重大影响。

06

影响产品可靠性和功能性

由于弹坑缺陷对器件产品电性能的影响是在后续使用过程中逐渐体现出来的,因此潜伏时间越长,其造成的连锁损失也就越大。

0

0