在实际的电机控制场景当中,需要获取当前转子的位置,并且计算出下一步导通的桥臂,从而使得电机开始旋转。获取转子的位置,一般会采用有感和无感两种检测方式。

有感检测

基于霍尔传感器的有感检测

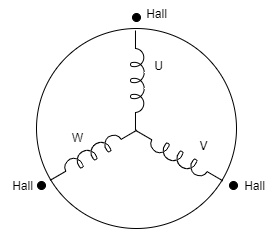

无刷电机一般使用 3 个开关型霍尔传感器来检测转子的位置,每一个霍尔传感器相隔 120° 进行安装,如下图所示:

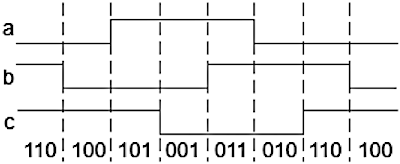

当转子的 N 极靠近霍尔传感器时输出高电平,当 N 极远离霍尔传感器时输出低电平。当转子转动一圈时,就会产生如下的波形:

使用有感的霍尔传感器,会增加无刷电机的生产制造成本,并且增加接线安装费用。同时传感器一旦发生故障,就会导致电机无法正常工作。

无感检测

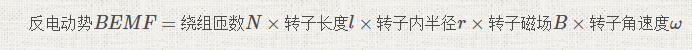

无感控制策略主要包括反电动势法、电感法、续流二极管法等等,其中反电动势法的应用最为广泛和成熟。根据楞次定律(感应电流的方向总是使其产生的磁场阻碍引起感应电流的磁通量变化),反电动势的极性与绕组上主电压的极性相反,反电动势 BEMF 的计算公式如下所示:

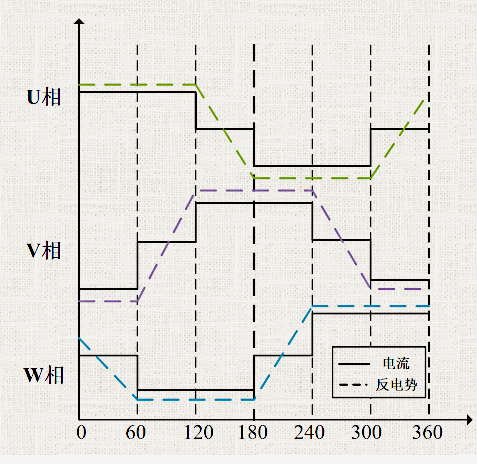

无刷电机生产制作完成之后,转子磁场 和 绕组匝数 等参数都是固定的,唯一能够决定反电动势的参数就是角速度,即转子的转速。每一次换向的时候,都有一个绕组为正,另外一个为负,第三个则保持开路状态。通过检测各相绕组的反电动势过零点,就能够在一个电周期内,获得转子的 6 个位置。下面的示意图,展示了无刷电机旋转一个周期时,每个相通过的电流与反电动势的波形:

注意:每一相的反电动势均存在由正到负,以及由负到正的情况,因此三相无刷电机一共存在有 6 种过零状态。

实际开发工作当中,基于反电动势 BEMF 的过零点检测,主要存在有 ADC 采样、比较器检测、相电流采集 三种方案,其中最后一种属于无感 FOC 控制方案,而前面两种则属于无感方波控制方案,接下来将分别介绍这两种方案。

注意:当无刷电机的转速极慢的时候,反电动势的幅度值非常低,因而很难检测到过零点。

基于 ADC 采样的无感检测

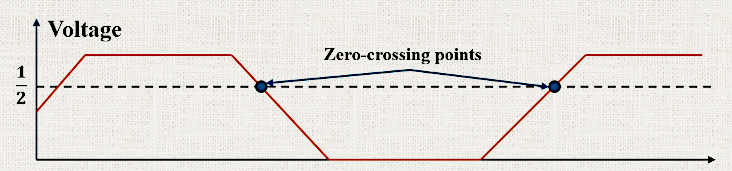

无刷电机转动的时候,反电动势在过零点会出现浮空相,此时通过检测各相的对地电压,并与直流母线电压进行对比。当端电压等于直流母线电压的一半时,就认为发生了过零点事件。换而言之,基于 ADC 的过零点检测方案,就是通过同时测量端电压与直流母线电压,通过对比来判断当前是否处于过零点:

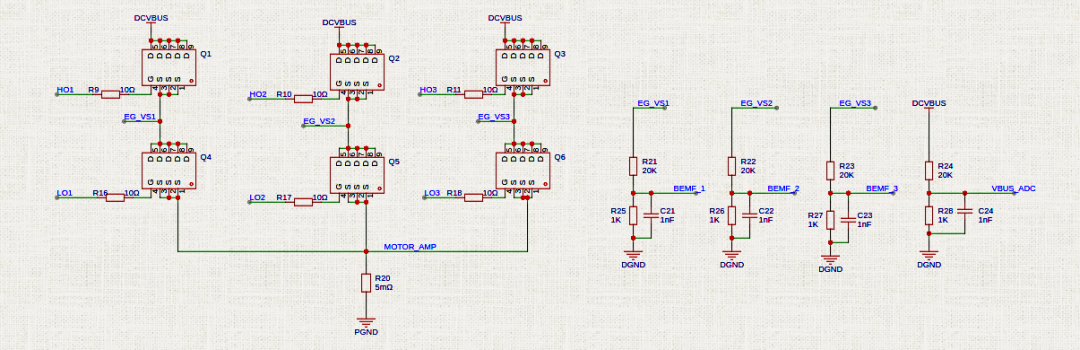

下面展示的是一个 ADC 过零点检测电路的硬件原理图,通常为了简化计算流程,端电压与直流母线电压会采用相同的分压系数。例如在 12V 无刷电机控制方案中,可以采用 1:21 的分压方案,从而控制直流母线电压与端电压处于在电机控制芯片 ADC 能够采集的范围:

基于比较器的无感检测

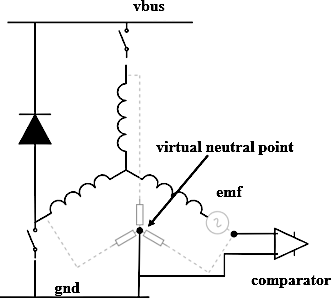

无刷电机转动的时候,反电动势在过零点会出现浮空相,此时通过检测各相的对地电压,并与中性点电压进行比较。当端电压从大于中性点电压,转变为小于中性点电压,或者端电压从小于中性点电压,变为大于中性点电压,就可以将其视为过零点。通常情况下,无刷电机不会引出中性点,导致无法直接测量中性点的电压。

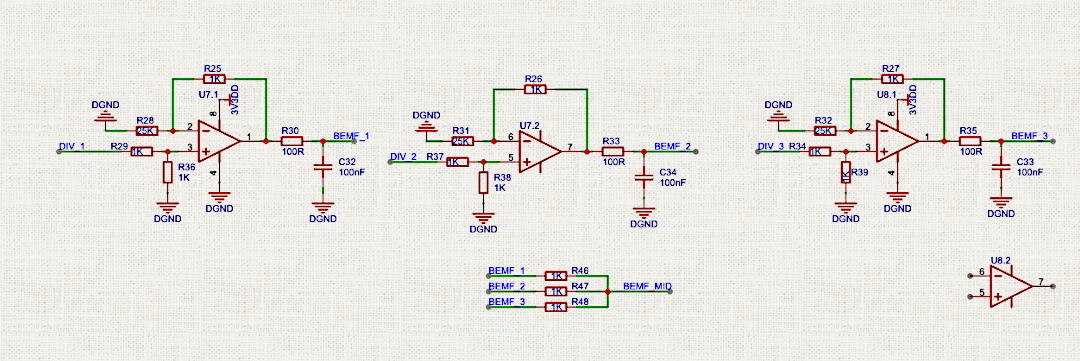

在基于比较器的过零点检测方案当中,可以将三相绕组通过相同阻值的电阻器连接到公共点,以此来构建一个中性点,并将该中性点电压与端电压通过比较器进行比较,从而获得过零点的信号。

上面是一个基于比较器的无感检测电路原理图,通过使用相同阻值的 R46、R47、R48 电阻连接各相,从而构建出了一个虚拟的中性点。

0

0