临时键合工艺是现在的研究热点,并且取得了一定的应用成果。

典型的临时键合工艺流程:

在载片圆片和器件圆片上分别旋转涂覆一层临时键合胶,烘烤至一定程度,然后将两块圆片转移至临时键合设备的真空腔体中,提高至一定温度后,在真空条件下进行临时键合。在载片圆片的机械支撑下,将器件圆片减薄到要求的厚度,完成随后的背面工艺,最后完整地将器件圆片与载片分离。器件圆片在保护胶带上完成清洗后,供后续工艺使用。载片清洗后,可以循环使用,降低了成本。

载片圆片对于薄圆片的拿持至关重要。基本上有两种载片圆片,即硅圆片和玻璃圆片。一般来讲,用透明的玻璃圆片作为UV-固化键合剂和进行光热转化的激光释放器的载体。而且这种圆片的成本一般要比硅片高。临时键合和拆键合的设备是另一个薄圆片拿持中的关键因素。供应商有EVG、SUSS、Tazmo和TOK。一般TOK的产品只适用于它们自己的键合剂;SUSS的产品可以用于TMAT、BSI、3M(不包括分离)及DuPont公司的键合剂;EVG的产品可以用于BSI键合剂。对于芯片或者中介层圆片和载片圆片的临时键合,所有供应商提供的临时键合胶,都必须能通过旋转涂胶应用到芯片或者中介层圆片上表面。对于BSI公司的HT10.10、DuPont,以及TOK公司的键合胶,没必要将其应用到载体圆片上。然而,对于T-MAT公司的键合剂,载体须是弹性体;对于BSI的区域键合材料,载片圆片需要进行区域2的处理;对于3M键合剂,载体需要有光热转化的激光释放层。

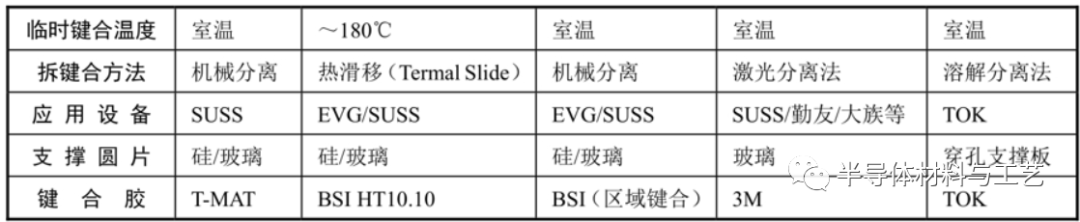

不同的材料和设备供应商提供了不同的临时键合和拆键合的方法,这些方法对于材料选择有很大的影响,根据所需的设备,确定使用硅圆片还是玻璃圆片。此外,所选材料的热塑性/热固性毫无疑问会影响工艺的难易程度、温度极限及最终产品特定性能的表现。每种方法都有其优缺点,这也是薄圆片处理必须考虑的问题,要恰当选择最合适的键合剂和设备以满足产品的特定需求(见表1)。

表1 临时键合工艺方案

临时键合胶的选择

键合材料是薄圆片拿持的关键实现材料,如何选择用来进行短暂接合和分离薄圆片与支撑圆片的键合材料是许多研究的侧重点。

对键合材料的一般性要求包括:

①经过临时键合后,键合材料要经得住工艺环境和预期热载荷的考验;

②在分离时,键合材料应该能溶解并且很容易清理;

③分离开后,在薄圆片上不应有任何残留和碎片。

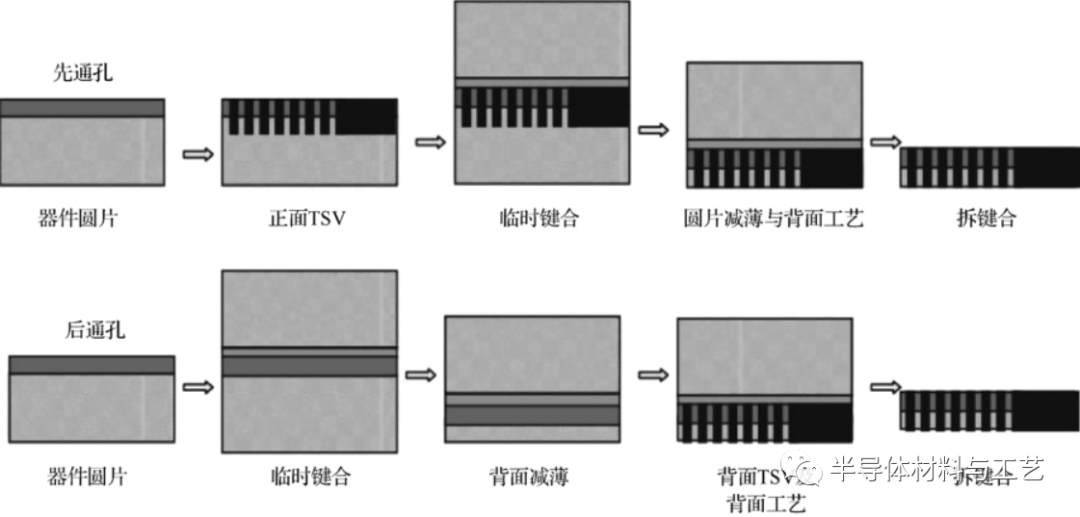

临时键合胶的选择主要取决于临时键合工艺、圆片减薄及背面工艺步骤的要求。在先通孔工艺中,TSV形成于圆片键合之前,填充TSV的材料主要是铜、钨等金属导电材料,都与硅材料的热膨胀系数(Coefficient of Thermal Expansion,CTE)相差较大,在圆片减薄和背面工艺过程中将会产生很大的热应力。在后通孔工艺中,TSV形成于圆片键合和减薄之后,临时键合胶将不得不更多地承受TSV工艺的考验,如刻蚀、电镀、等离子体化学气相淀积和物理气相淀积等。图1是先通孔和后通孔工艺流程示意图。

图1 先通孔和后通孔工艺流程示意图

另外,临时键合胶的选择还取决于器件圆片的情况。例如,与表面平整度高的圆片相比较,表面有微凸点结构的圆片更难以实现良好的键合质量。此外,如果背面工艺形成的微凸点直径和高度过大,也会给拆键合之后的薄圆片清洗和转移带来挑战。虽然现在有很多种胶带可用于薄圆片的清洗和转移,但很难将它们应用于圆片减薄和背面工艺过程中的薄圆片拿持,主要是因为它们对于高温、高压和各种复杂的化学环境抵抗性较差,同时在拆键合之后也很难清洗圆片表面残留的杂质。为了顺利实现薄圆片拿持,对临时键合胶及相应工艺的要求都极为苛刻。

这些要求主要包括以下几个方面:

(1)操作简单:工艺流程与现有前后道工艺设备兼容,具有很好的成品率。

(2)较高的表面平整度:主要指涂胶和临时键合后能保证较高的表面平整度,正常规格是胶层厚度的3%变化区间。

(3)较强的黏附力:对任何的圆片表面结构和材料具有很高的黏附力。例如,当器件圆片表面形成微凸点等不平整结构时,键合胶能够填充凹凸不平的电路结构,对凸点金属可以保证高黏附力。

(4)很好的热稳定性:在整个中介层背面高温工艺中,键合胶必须始终保证较高的稳定性,以保证背面工艺和拆键合工艺过程中键合圆片的完好无损。很多研究表明,正是由于该材料在高温下分解产生气体的特性,在背面工艺过程中会导致键合层产生很多的气泡。

(5)化学稳定性:临时键合胶必须对很多腐蚀性化学药剂有较高的耐受力,如刻蚀硅和金属的药液、电镀液等。

(6)很好的机械稳定性:在整个工艺过程中,临时键合的两片圆片时刻要保持较低的翘曲,这样才能保证集成工艺的顺利进行。

(7)易于清洗:当做完整个集成工艺后,临时键合胶必须能够彻底去除,防止对器件圆片的可靠性产生不可预知的影响。

载片的选择

在另外一个载片材料的选择方面,目前业界有多种方案可供挑选,如硅片、玻璃片和铁片等。然而正如对临时键合胶的诸多要求一样,载片也需要满足特定的条件,才能实现薄圆片拿持技术的最优化。这个载片选择主要需要注意如下几个方面的要求:

(1)表面平整度:在减薄的过程中,载片表面任何的不平整都会被转移到减薄后的器件圆片上。一般来说,聚合物、陶瓷载片或者金属片的厚度不均匀性大于10μm,会对器件圆片的背面结构制作造成严重影响,所以该类型材料不适合作为对器件圆片结构要求很严格的临时键合载片,但是对器件质量要求宽松的产品来说,金属片等价格低廉的载片也可以应用。

(2)透光性:透光性载片主要分为透光玻璃和不透光载片两种,如何选择主要取决于两个方面,即选择的拆键合方式和光刻对准技术。如果选择激光拆键合,那么必然选择透光玻璃作为载片,否则激光穿透不了载片就实现不了拆键合;如果选择可见光光刻对准技术,那么必然选择透光玻璃作为载片,否则实现不了光刻套刻。其他的绝大部分情况都还是两者兼可。

(3)与器件圆片热膨胀系数(CTE)的差异:目前业界提供的大部分材料除了硅本身,硼硅玻璃的CTE与硅最接近,而且价格便宜,是玻璃载片的最佳选择之一。但是碱性离子在圆片厂是被严格禁止的,如果采用无碱性离子的玻璃,那么CTE的差别又会被拉大。如果硅作为载片,那么在CTE这个部分可以提供最优的材料选择。

总体来说,在这些材料之间,并没有确定的最优选择。要根据实际的工艺需求,选择最适合的临时键合与拆键合工艺及相应的载片。

临时键合质量的评价标准

首先,非常好的平整度是良好键合质量的标准之一,因为最终会影响减薄器件圆片的平整度。在先通孔工艺中,平整度主要影响背面减薄后的漏孔工艺,会导致一部分铜已经暴露,另一部分TSV还没有露出,从而很难控制漏孔的工艺精度,导致硅表面的铜金属污染。另外,在后通孔工艺过程中,减薄圆片的厚度不均匀会导致部分TSV与上层的重新布线层或者微凸点连接失败,降低可靠性。在具体的工艺过程中,可以通过以下方法降低键合圆片表面的不平整度:第一,优先采用旋涂工艺覆盖临时键合胶;第二,确保键合夹具的平整和水平。

另外,良好的键合质量必须保证在键合层没有气泡产生,键合强度满足背面工艺的需求。如果键合层出现气泡,很容易导致临时键合的失败。由于气泡很难被一般光学器件检测到,现在一般采用超声波电子扫描仪(C-SAM)检测键合层是否出现气泡。

如果有气泡产生,那么在后续工艺中,许多小气泡会聚集变成大气泡,大气泡会继续膨胀,最终导致器件圆片与载片的分离甚至是碎片。气泡产生的一个可能原因是在键合过程中,有空气直接被压在键合层里面,可以通过将键合腔抽成真空来解决。另一个可能的原因就是键合胶或者CMOS器件圆片表面的其他聚合物材料在高温作用下会分解产生一些杂质气体,该气体被困在键合层里面无法排出,最终形成气泡。在临时键合前,将键合胶放到高温下烘烤一段时间,可以在一定程度上减少气泡的出现。

0

0