摘要:

应用非破坏性检测技术和破坏性显微分析技术对塑封电子元器件在温度循环试验中发生的失效进行了分析,通过研究缺陷发展的过程并结合现有检测标准要求,提出了对器件设计改进和完善现有检测标准的建议。

随着硅单芯片集成度不断提高,I/O 引脚数急剧增加,其功耗也随之增大,对集成电路的封装技术提出了更高的要求。尚未封装的半导体器件是十分脆弱的,金属化图形非常薄,甚至正常操作都容易使其受到损伤。同时,由于输入、输出引出端开路,电荷对地 没 有 任 何 通 路 ,使得 芯 片 对 静 电 放 电 损 伤(ESD)非常敏感,因此集成电路必须用封装的方法进行保护才能投入实际使用。在保护芯片的同时,封装中的缺陷在环境应力的作用下也会使元器件的性能和功能出现异常,因此研究塑封电子元器件的温度效应就显得非常重要。

封装形式包括含有腔体的封装和非腔体封装两类,其中腔体封装包括金属壳封装、陶瓷腔体封装等方式,非腔体封装则包括塑封、二氧化硅实体封装等形式。金属、陶瓷封装的电子元器件采用气密结构,可以在相当长的时间内防止污染物的侵入。无论液体、固体和气体,都无法对其内部结构造成腐蚀等损伤,在低温下也可减少由液态水造成的失效发生。这些特点非常有利于提高电路特别是有源器件的可靠性。然而,这类封装工艺复杂、成本较高、生产效率相对较低、传热途径单一、体积较大,影响了其进一步的发展。塑封元器件与气密元器件相比,成本明显降低,生产效率较高,芯片尺寸封装(CSP)已经可以使封装面积小于等于芯片面积的 1.2 倍,体积明显缩小。塑封元器件导热通路包括经过封装底板、引线的热传导和通过塑料传至空气的对流方式。模塑料的热导率较低,虽然 Emerson & Cuming 生产的 Stycast 2851KT 在常用的包封材料中热导率相对较高,却只能达到 2.8 W/(m·K),与 Al2O(3 热导率 17 W/(m·K))等材料存在较大差距。制造商通过外露管芯焊盘等方法使其导热能力明显增强,但仍需进一步提高[1]。

塑料封装为非气密封装,会使水汽或其他污染渗透到电路元件中;同时,内部结构界面,尤其是转角部位,常常存在缺陷。这些问题对元器件可靠性的影响,学术界目前尚无定论,各类检测标准中的判据也多基于统计方法,所以通过物理检测的方法评价塑封元器件的损伤机理就显得尤为重要。

1 分析方法

为了研究缺陷的发展,需要使用非破坏性检测手段对样品进行研究,并对失效样品使用破坏性手段进行解剖分析[2]。对非腔体封装样品进行非破坏性分析的主要检测方法主要包括 C-SAM 和 X 射线DR/CT[3]。对于 X 射线检测方法,图像衬度的产生,依赖于样品的密度。塑料封装材料与内部金属结构的衰减系数差距巨大,塑料封装的裂纹、空洞等缺陷在 X 射线穿透样品的同时,衬度就会降低到无法被观测到的程度,造成缺陷的漏检。传统的射线造影方法,多针对单一材料或密度差相对较低、同时缺陷尺寸相对较大的样品,例如人体造影所用的碘剂、钆剂等。使用注射等方法将造影剂注入需要造影的空间,但是这些造影剂与注入方法对于电子元器件来说,都无法达到满意的衬度。在试验过程中使用金属氧化物造影剂和真空渗透的方法对样品缺陷部位进行造影分析,对开放型缺陷的裂纹深度、宽度、扩展方向等进行观察。C-SAM 检测方法,主要用于检测样品内部分层的情况,包括塑封材料与基板、框架等界面的缺陷[4—5]。为了对样品温度效应进行研究,对样品进行了温度试验。为排除温度试验过程中封装吸水和分层处水汽对样品造成影响[6],在每次进行C-SAM 后,将样品放入干燥皿内,干燥 72 h 后,再进行下一轮温度循环试验。

2 试验过程及数据

2.1 温度应力对分层缺陷的影响

塑封 元 器 件 内 部 经 常 存 在 分 层 缺 陷 ,在 GJB4027A—2006《军用电子元器件破坏性物理分析》工作项目 2.4.3 节中规定了使用 C-SAM 方法对塑封元器件检测的 6 个界面,其中 c 条规定了对基板边缘正面与塑封材料的界面进行检测。然而在 2.4.4 节中却未对该界面的缺陷判据作出明确的说明[7],该处确实出现分层现象较多的区域。在对 100 只 74LS245塑封集成电路的试验中发现,30%以上的样品在该界面存在缺陷。关键是研究这些缺陷是否会扩展,造成样品的最终失效。

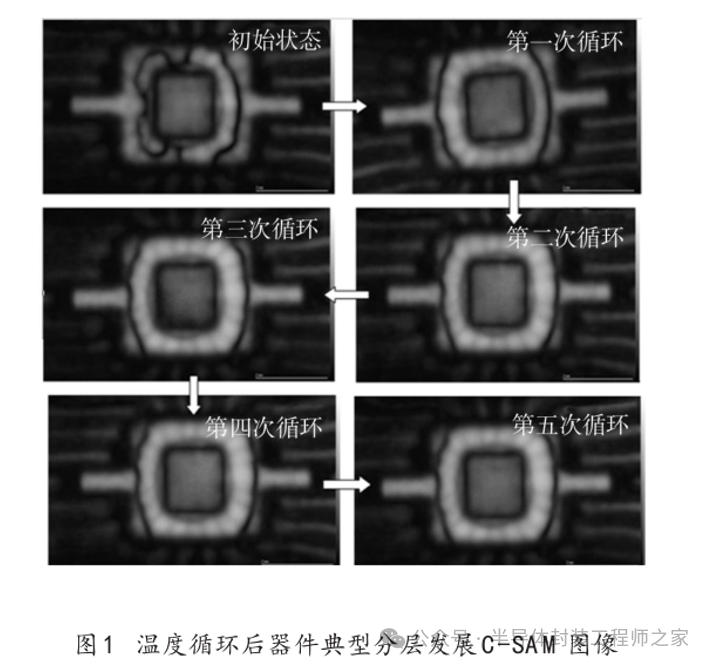

为了研究缺陷的扩展,对样品进行 0~85℃的温度冲击试验[8]。温度冲击液体介质为全氟聚醚,每进行一次温度冲击,对样品进行 C-SAM 检测和电性能测试。所有存在缺陷的样品,经过温度试验后都发生了分层缺陷的扩展,但除个别样品外,多数样品在经过 3~4 次试验后,缺陷就会停止扩展;同时,缺陷范围停留在基板范围内,典型 C-SAM 图像如图 1所示。这时,缺陷对样品的电性能不会造成任何影响。在筛选过程中,使用类似的试验方法,通过对少量样品进行试验,确定缺陷发展的边界条件,就可以为筛选条件的选择提供客观依据,非常有利于提高筛选的效率。

2.2 温度效应对键合线损伤

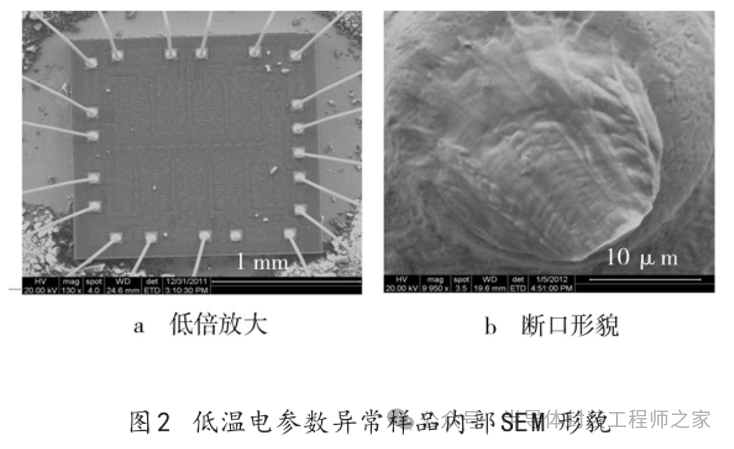

在与温度相关的环境试验中,经常出现元器件在高温或低温状态下参数漂移而开路、常温下恢复正常的情况。这些情况的发生一方面可能与界面层的水汽有关[9],另一方面还与热膨胀系数不匹配有关。目前,某些研究认为硅片与塑封材料热膨胀系数相差较大(塑封材料约为 25 × 10-6 ℃-1,硅约为 2.3×10-6 ℃-1),热膨胀系数不匹配,会造成样品芯片表面的损伤,造成最终失效[10]。在试验中发现由于键合线包埋在封装材料中,热膨胀系数的不匹配会使界面处键合线反复受力,形成疲劳断裂。在变化早期,由于反复作用,受力处裂纹逐渐萌生,低温状态时,分层距离变大,接触面积变小,甚至断开,造成参数偏移或开路。恢复至常温后,分层尺寸变小,键合线裂纹处碰触恢复连接,电性能和功能恢复正常。上述试验中电参数出现低温异常、常温恢复现象的样品,开帽后内部 SEM图像如图 2 所示。图 2a 是该芯片的低倍照片,清晰地反映了该器件有键合点断裂,而该键合点对应的引脚正是电性能异常的引脚;图 2b 为断口形貌,从图中可以看出裂纹从右下角处萌生,裂纹扩展区有相互平行的疲劳条带,条带宽度随裂纹的发展而增大。靠近瞬断区有二次裂纹产生,断口有河流状解理花纹,瞬断区较光滑,此断口具有明显的疲劳断裂特征。

2.3 硅橡胶灌封器件的温度效应

目前,电源模块、隔离放大器等复杂的器件多采用硅橡胶灌封,以保护和固定内部连接线及其它结构,同时增加散热通道。这些特性与塑封器件完全相同。然而,有些类型的硅橡胶在固化过程中会发生收缩,从而在内部产生应力。这类器件内部有着许多不同界面,在正常温度下,硅橡胶在各界面处有较强的粘结力,粘结力与内应力保持平衡,不会造成分层等现象的出现;在低温条件下,硅橡胶材料会发生收缩,并且在温度低于 Tg后,硅橡胶会转变为玻璃态,失去原有的弹性,界面处原有的连接失效;当温度恢复常温后,硅橡胶恢复弹性,由于没有界面处的拉力平衡内应力,橡胶在内应力作用下收缩,从而出现较大尺寸的开裂。如果有连接线穿过该处,就有可能在两侧封装材料的拉力作用下发生断裂。

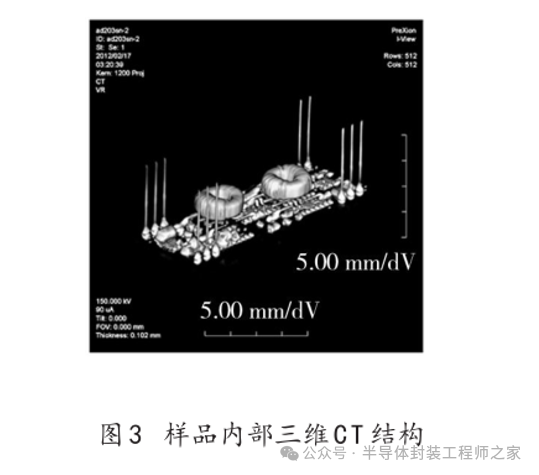

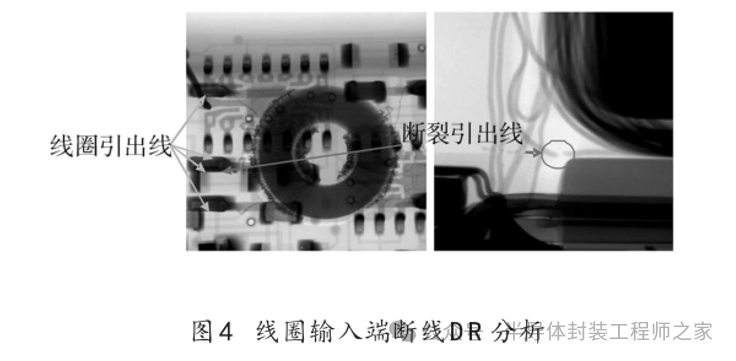

一只失效的隔离放大器 X 射线三维CT 结构如图 3 所示。该样品在-75 ℃条件下出现输出异常。通过对样品进行高倍放大 DR 分析,发现输入端 4 根线圈引出线中的 1 根存在断裂现象,这处断裂直接造成器件的输出电压异常,如图 4 所示。

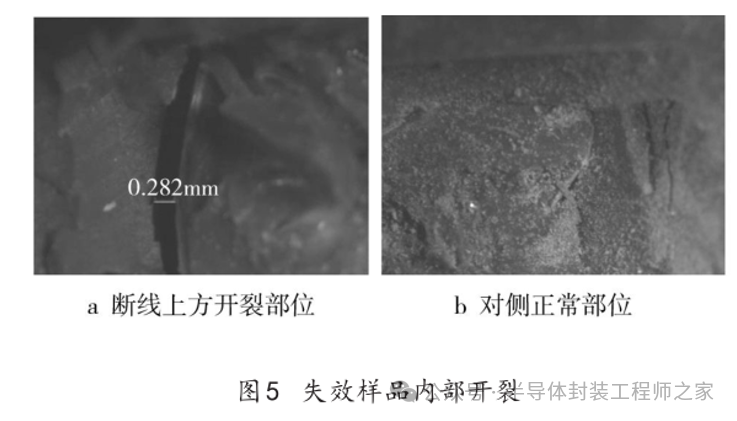

使用光学显微镜对解剖后的失效样品进行观察,发现失效样品内部断线对应线圈外包裹的光滑塑料外套与硅橡胶灌封材料存在明显开裂现象,断线处垂直上方裂缝宽度可达 282 μm。同一线圈对侧位置未发现类似现象,如图 5 所示。

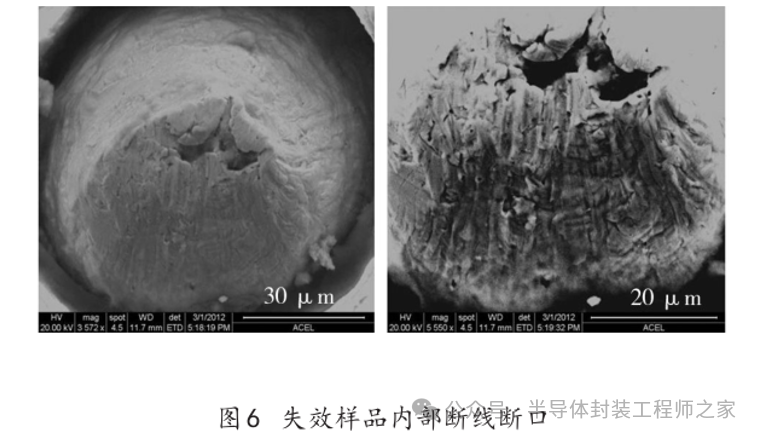

对样品进行进一步解剖,剥离出断线断口,使用扫描电子显微镜对断口进行分析。断口呈现明显的应力积累损伤特征,说明该断裂是在多次应力的作用下产生的,断口形貌如图 6 所示。综合分析表明,该样品是由于低温条件下灌封料收缩产生应力,造成灌封料与光滑的线圈包覆层之间开裂。由于线圈引出线固定于封装材料中,应力直接作用于线圈引出线。在温度循环过程中引出线所承受的应力超过其强度,多次积累损伤使引出线断裂,造成器件失效。

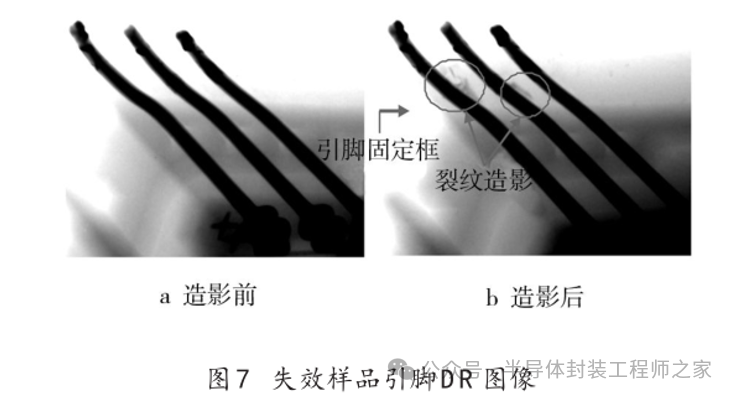

由于硅橡胶内应力的存在,造成分层极易沿各界面扩展。通过使用一些刚性材料隔断连续界面,可以很好地抑制分层的发展。通过使用 X 射线造影剂和真空渗透方法,对封装材料与引脚存在分层的样品进行 X 射线图像增强分析,发现封装材料的开裂只延伸到引脚固定隔框附近就停止扩展,未延伸至内部主要功能区,有效保护了内部结构。引脚造影前与造影后如图 7 所示。

3 结论

通过以上案例对塑料封装电子元器件的温度效应进行了分析和研究,得到了以下结论。

1)对于塑封电子元器件中存在的界面分层缺陷,虽然其在环境应力作用下会发生扩展,但这种扩展在经过一定的试验后会达到极限。这种特征可以应用于塑封电子元器件的筛选过程,提高产品的可靠性。

2)热膨胀系数不匹配会使界面处产生应力,如果键合线穿越分层界面,那么在温度应力的作用下,会使键合线发生疲劳断裂,使器件出现功能、性能的异常。因此,在检测中需要对这类缺陷特别注意。

3)硅橡胶灌封器件中,由于灌封材料内部存在收缩产生的内应力,在低温条件下容易在光滑界面处发生分层,造成失效。因此,在使用此类器件时,必须要注意使用温度极限,防止分层的发生。同时对于自行生产的灌封组件,可以在一些连续界面处设置加强框等分隔结构,阻止缺陷的扩展,提高产品的安全性。

0

0