摘要:

在三维(3D)集成电路中,层间电路封装及其互联互通主要依赖于垂直通孔结构,这是其突破传统二维集成电路布局的核心与关键。近年来,玻璃通孔(TGV)技术由于具备低成本、高性能、易于加工和应用前景广阔等优点,日益引起了科研人员和电子厂商们的关注与重视。首先综述了TGV技术的性能优势、工艺特点、制备方法及关键技术。在此基础上,总结了TGV技术在三维集成无源器件(IPD)、集成天线封装、微机电系统(MEMS)封装以及多芯片模块封装等多个三维集成电子封装领域中的应用进展。基于此,进一步展望了TGV技术在未来三维集成电子封装中的发展方向与应用前景。

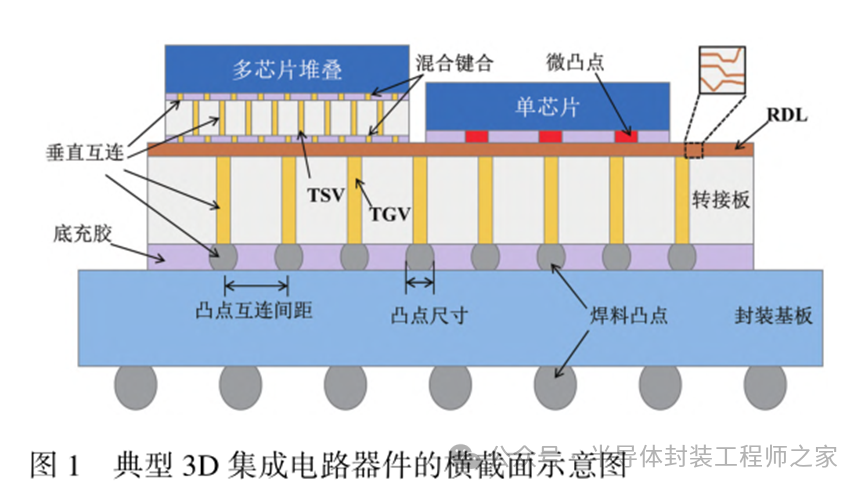

摩尔定律认为芯片的集成度约每隔18个月翻一倍,其性能也会随之提升一倍[1-3]。然而,当半导体制程技术逐渐逼近硅工艺尺寸极限时,摩尔定律发展陷入瓶颈,经济效益急剧降低,行业由此正式进入了“后摩尔时代”[4-6]。在后摩尔时代,制程采用更为先进的三维封装集成技术,利用垂直通孔结构将多个芯片进行纵向堆叠(图1),使芯片集成度成倍提高、电气互联距离和封装尺寸大幅度缩减,同时集成电路的功能多样化也得到提升[7-8]。

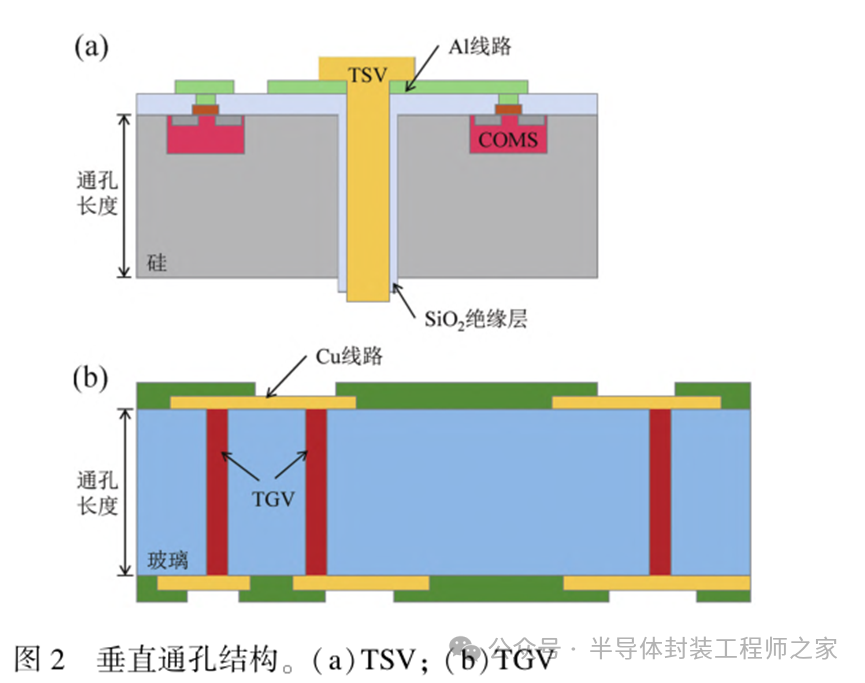

在三维集成电路中,垂直通孔结构是实现芯片或器件之间电气垂直互联的关键通道。目前硅通孔(ThroughSiliconVia,TSV)和玻璃通孔(ThroughGlassVia,TGV)是常用的两种通孔互联方式。TSV结构如图2(a)所示,它使芯片在三维方向上获得了最大的堆叠密度、最短的电气互联距离、最小的外形尺寸,能够显著提高芯片运行速度,降低功耗[9-11]。然而,TSV的制造过程涉及复杂的硅刻蚀技术,并需额外沉积绝缘层,导致其成本居高不下。此外,由于硅本身是半导体材料,电信号在传输过程中会与硅衬底产生较强的电磁耦合效应,将会影响信号完整度(插损、串扰等)。

TGV技术堪称TSV技术最具前景的替代方案。该技术通过在玻璃晶圆上加工出精密的微米级通孔或盲孔,随后在这些孔洞中填充导电材料,从而建立起芯片间或晶圆间的垂直电气连接,如图2(b)[12-13]。TGV的优势主要体现在:(1)玻璃材料作为绝缘体,其相对介电常数大约为3.8,远低于硅材料的11.7。此外,玻璃的损耗因子(0.0002@100MHz和0.00006@3GHz)显著低于硅材料(0.005@1GHz和0.015@10GHz),两者相差2到3个数量级。因此,玻璃基板的衬底损耗和寄生效应极小,有助于保持信号传输的完整性和可靠性。(2)玻璃材料能够以大尺寸(超过2m×2m)和极薄厚度(小于50μm)的形式获取,并且由于玻璃的绝缘性良好,省去了在衬底表面及通孔内壁沉积绝缘层的步骤,不仅减少了TGV制作工艺的复杂性,还大幅降低了制作成本。(3)TGV技术的应用范围非常广泛,它在射频芯片、高端微电子机械系统(MEMS)传感器、高密度系统集成等领域均显示出独特的优势。特别是对于下一代5G、6G等高频通信技术的芯片3D封装,TGV技术已成为首选方案之一[14-16]。

TGV技术凭借其独特优势,近年来已吸引了包括英特尔、三星、英伟达、苹果和台积电等芯片大厂的广泛关注。从英特尔率先推出的玻璃封装,到目前各大厂商纷纷布局的TGV技术,采用玻璃基板替代传统的有机基板已成为行业内的共识。然而,尽管TGV技术展现出巨大的市场潜力和技术前景,但其在三维封装领域仍属于新兴技术,整体商业化进程尚处在初级阶段,市场渗透率较低[17-19]。此外,TGV技术在工艺制程方面也面临着多重挑战。其中,最为严峻的挑战在于TGV的成孔和填孔工艺。在玻璃上打孔并填充导电材料是一个复杂且精细的过程,需要精确的激光打孔和化学蚀刻。同时,确保玻璃孔的均匀性和精确性对于保障信号传输的质量和可靠性至关重要[20-21]。

为了揭示TGV技术的工艺特性、所面临的挑战、应用潜力及发展前景,本文不仅系统梳理了TGV技术的工艺特点、制备方法及关键技术,还深入分析了该技术的当前发展状态和未来可能的发展趋势,旨在为电子封装领域的产业发展提供重要的决策参考。同时,本文还对TGV技术在不同应用领域的发展前景进行了展望,以期为电子封装领域的从业者和研发人员提供新的方向、思路和灵感,共同推动新一代电子封装产业与技术的快速创新和蓬勃发展。

1TGV工艺及通孔方法

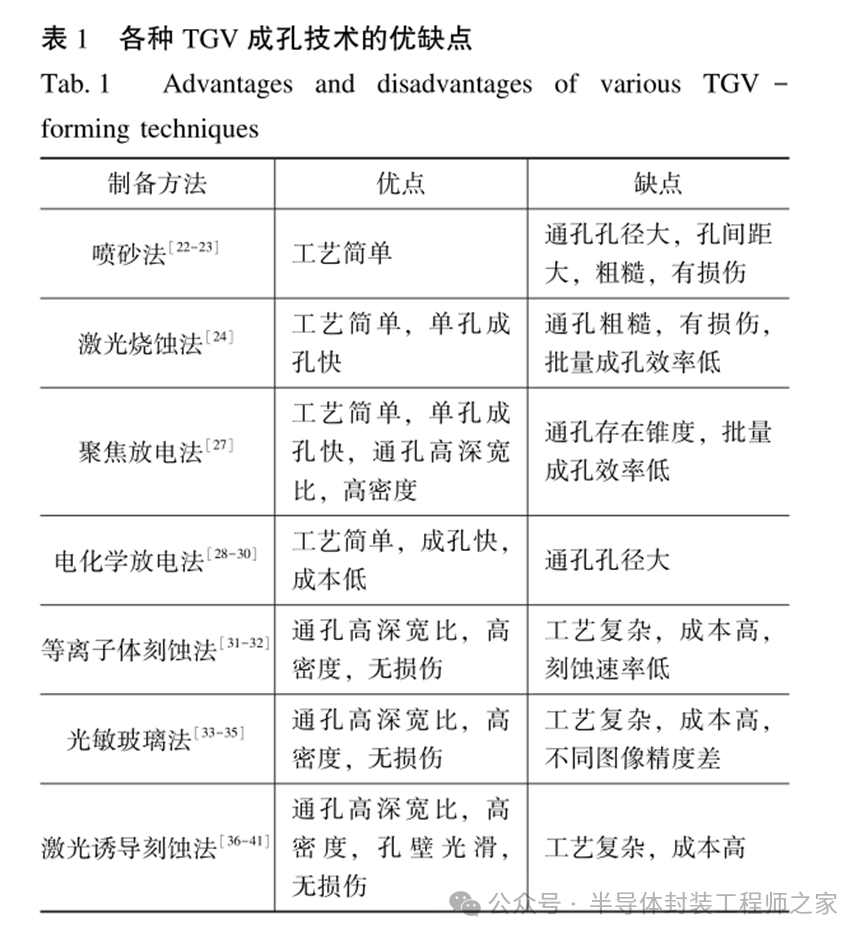

TGV成孔技术是通孔互联技术中的关键环节,需要满足高精度、低成本、快速无损、且高成孔质量(通孔尺寸小、通孔间间距窄、侧壁光滑、垂直度好)等要求。目前,TGV成孔方法主要有以下几种:喷砂法[22-23]、激光烧蚀法[24-26]、聚焦放电法[27]、电化学放电法[28-30]、等离子体刻蚀法[31-32]、光敏玻璃法[33-35]和激光诱导刻蚀法[36-41]。各方面优缺点如表1所示。其中,喷砂法和电化学放电法的通孔孔径和孔间距较大;激光烧蚀法和聚焦放电法制备的通孔存在锥度且批量成孔效率低;光敏玻璃法适用范围有限,工艺复杂且成本高;等离子体刻蚀同样工艺复杂且刻蚀效率较低。

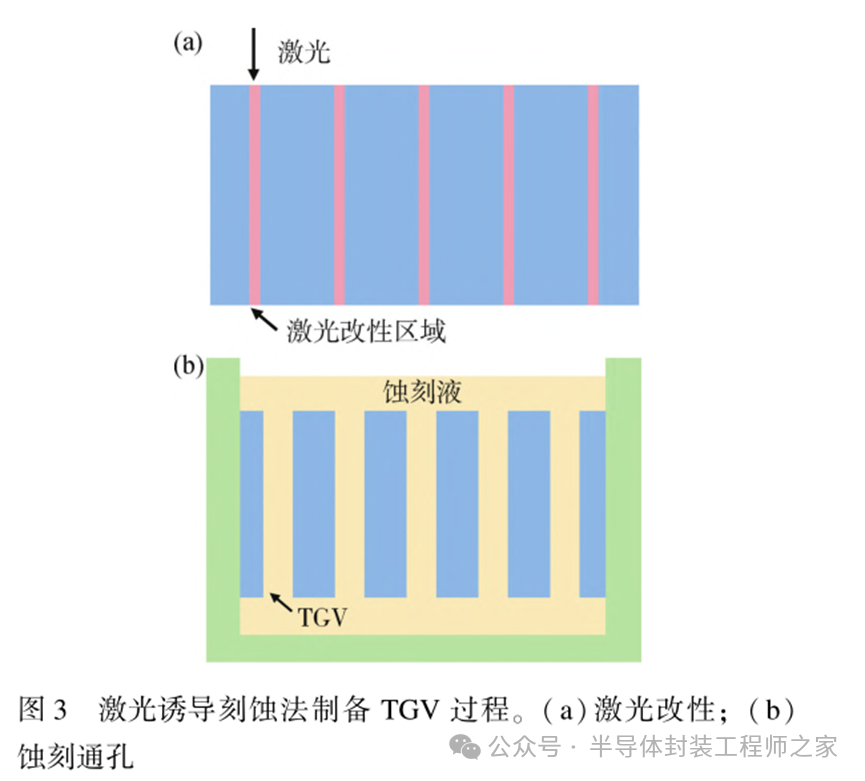

激光诱导刻蚀法是一种基于激光技术和化学刻蚀发展起来的新型玻璃通孔技术。该方法制备TGV通孔分为两步(如图3所示):一是激光改性,即先使用激光在玻璃中形成改性区域;二是蚀刻通孔,即采用化学腐蚀剂如氢氟酸对改性区域进行选择性刻蚀,从而形成玻璃通孔。该方法既克服了激光烧蚀刻蚀速度慢、存在裂纹的缺点,也解决了化学刻蚀方法难以定性刻蚀的问题。该方法具有玻璃通孔质量高(高深宽比、高密度、均匀一致且无裂纹)、玻璃通孔形貌可调(通过调节激光参数来控制TGV的垂直度和形貌)、成孔速率快(可达到290TGV/s)等优点,目前已经成为制备玻璃通孔的主流方法。

在激光诱导刻蚀法制备TGV方面,江西沃格光电股份有限公司具有显著优势[36-37],目前制备的TGV最小孔径可至10μm,深宽比可达10∶1,并且孔壁光滑规整。此外,成都迈科科技有限公司也采用激光诱导刻蚀法制备TGV,制备出的玻璃通孔具有孔径小(≤50μm的圆孔)、通孔密度高(2500个/cm2)、锥度小、通孔内壁光滑且成孔效率高等特点[38]。

TGV孔填充技术是TGV垂直互联的核心环节,通过在孔径中填充高质量金属材料实现上下表面的电信号传输。然而,由于玻璃表面平滑,与常用的填充金属材料(如铜)的黏附性较差,容易导致金属与玻璃衬底之间产生分层甚至脱落等问题。为了增强填充金属材料与玻璃基底间的结合力,通常采用两步法进行通孔的金属化填充:首先,在玻璃通孔内进行种子层沉积,种子层可以起到提供导电性、增加填充效率和改善结合力的作用,为后续的TGV填充过程做准备;然后,采用电镀的方法对经过金属化处理后的通孔进行增厚,来实现金属材料的充分填充,从而与玻璃基底牢固结合。

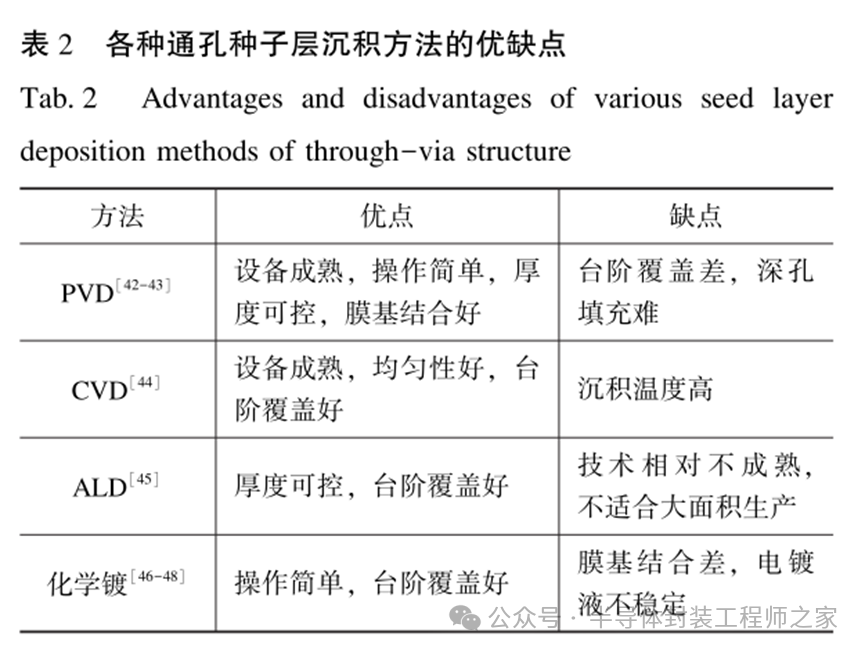

种子层的沉积可以通过物理气相沉积(PhysicalVaporDeposition,PVD)[42-43]、化学气相沉积(ChemicalVaporDeposition,CVD)[44]、原子层沉积(AtomicLayerDeposition,ALD)[45]或化学镀[46-48]等方法来实现,各方法的优缺点如表2所示。其中,CVD方法设备成熟,制备的薄膜均匀性好,台阶覆盖好。ALD方法同样存在薄膜厚度可控、台阶覆盖良好的优点。但这两种方法也存在明显缺点:如CVD方法一般工艺温度较高;ALD方法技术相对不成熟;且CVD和ALD方法均不适合进行大规模生产。相比之下,PVD和化学镀的方法设备成熟、操作简单,更适合大面积规模化生产,因此被广泛用于TGV金属化填充过程中的种子层沉积。

电镀过程中,电流和化学助剂等参数会产生影响,可能导致通孔内部出现填充不完整的现象,甚至出现金属呈V形、通孔中心大部分未被填充的情况。研究表明,利用脉冲电镀代替直流电镀,可以显著提高电镀填充的速率,并减少填充缺陷(如孔洞或缝隙)的产生[49]。另外,采用超声波搅拌辅助的通孔电镀工艺也被用于解决金属填充过程中通孔内存在孔隙或填充不满的问题[50]。同样,以双阳极取代单阳极板的通孔电镀工艺也可解决金属填充过程中通孔填充不满的问题[42]。此外,采用适宜的电镀铜溶液及电镀方法,可以使铜在通孔内部中间部位预先相连填满,再向两面孔口逐渐同步填充,最终形成高效密封导通的铜材料,实现通孔无孔隙的金属化制作[51]。

2三维电子封装中TGV技术的器件应用进展

TGV基板因具有优异的电学特性、化学稳定性和机械稳定性等优势,在多个电子封装领域得到了广泛的关注。下面主要从TGV及相关技术在三维集成无源器件(IntegratedPassiveDevice,IPD)、集成天线封装、微机电系统(Micro-Electro-MechanicalSystem,MEMS)封装以及多芯片模块封装等领域的应用方面进行概述。

2.1三维集成无源器件

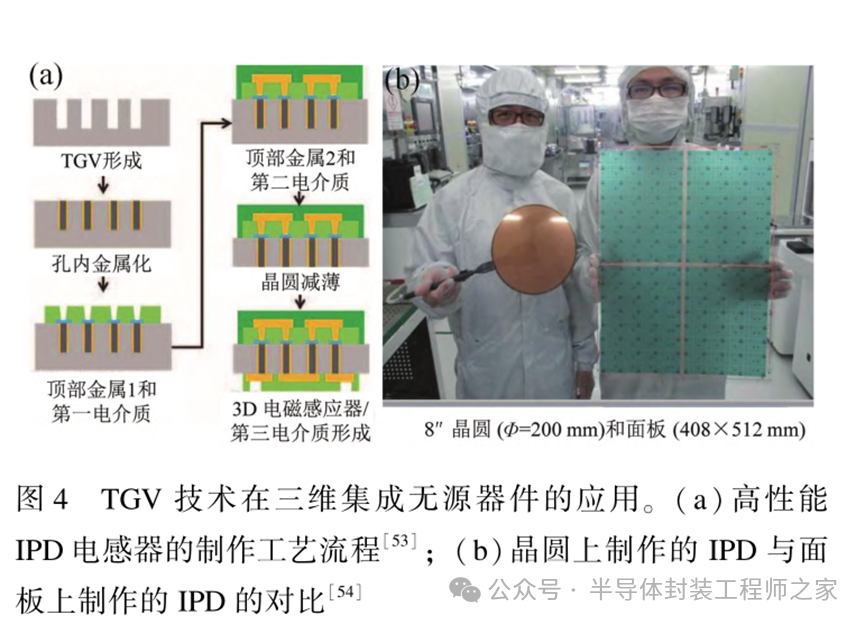

TGV技术可以用于制造三维集成无源器件的封装载板。通过使用TGV技术,可以实现芯片之间的互联和互通,提高芯片的集成度和性能。同时,TGV技术还可以实现芯片之间的最小间距和最小线宽,满足无源器件对高密度集成和精细制造的需求。2010年,乔治亚理工的Sridharan等率先采用TGV互联技术制备了具有高Q值的三维螺旋电感,应用在IPD中完成滤波器的封装制作,并表现出优异的电学性能:5GHz滤波器的插入损耗小于1dB,回波损耗优于20dB[52]。日月光集团(ASEgroup)的研究人员也将TGV广泛用于三维集成无源器件。2016年,Hsieh等采用TGV玻璃制备了高性能IPD电感器,制备流程如图4(a)所示。该三维TGV电感器在900MHz时的Q值为60,在2.4GHz时的Q值为75,大大优于二维螺旋电感器,有助于提高射频有限元在无线通信系统中的性能[53];2017年,Chen等基于TGV技术在玻璃基板上实现了面板级(408mm×512mm的长方形玻璃)的IPD制作工艺。如图4(b)所示,该工艺可将面板翘曲控制在1mm以内,且未出现明显的结构剥离/分层现象,显著降低了IPD的制作成本[54]。厦门云天半导体也成功将TGV技术应用于IPD领域:2023年,宗蕾等发明了一种集成射频前端模组的封装结构及封装方法。其中,封装方法同时集成了TGV玻璃和硅片的优势,即采用含TGV通孔的玻璃和硅片晶圆键合后形成承载晶圆。这种方法不仅可以有效减少晶圆级封装过程中的翘曲问题,提高封装良率,还可以通过硅片增强整体模块的散热性能。另外,通过多层重布线工艺,即钝化层和金属线路层多层叠加的方式,实现了多颗芯片的信号互联并可高度集成薄膜IPD器件,可用于替代射频前端模块板级封装中所使用的基板[55]。

2.2集成天线

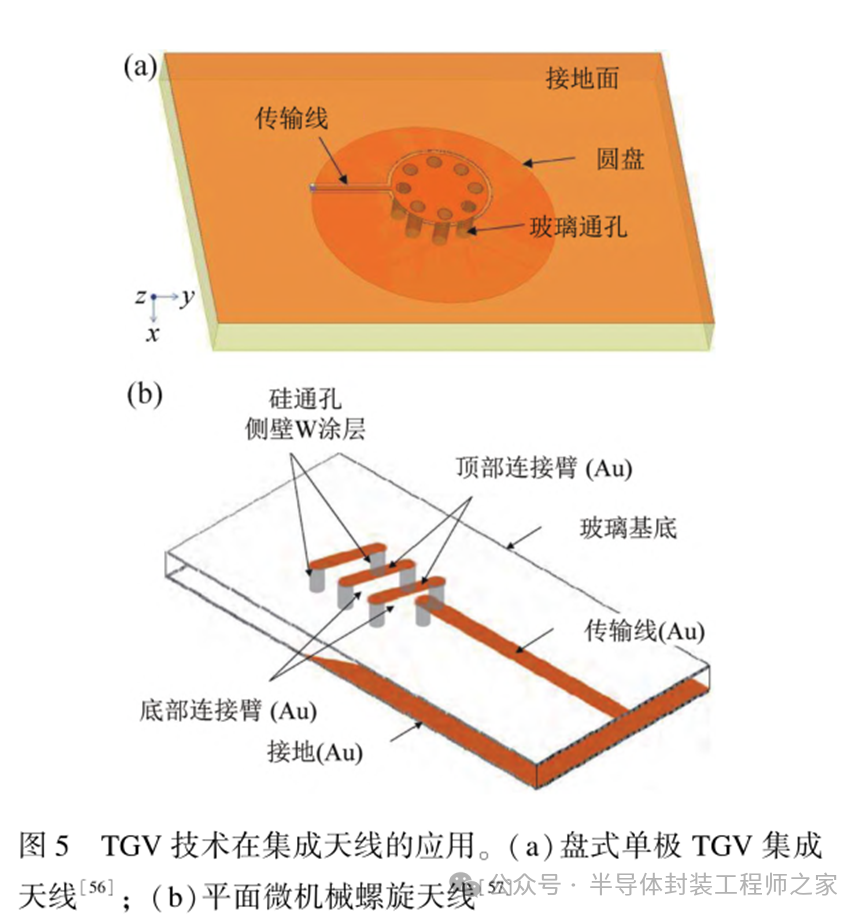

玻璃转接板集成定向TGV天线通过在3D堆叠芯片之间实现高效的芯片内/芯片间无线通信,减少了引线键合导致的时间延迟,在三维系统级封装(SiP)下可实现低功耗、低时延的高速无线通信。2018年,美国佛罗里达大学的Hwangbo等在玻璃基板上通过成孔、溅射镀膜和光刻等工艺,设计了一种紧凑、高效的盘式单极TGV集成天线,并将其用于三维系统级封装,实现了低延时的毫米波无线信号在芯片到芯片(C2C)间的高速传输。如图5(a)所示,其特点是在玻璃基板表面的单极顶端设计圆盘形金属板进行阻抗匹配,增大天线的电流和辐射电阻,使天线辐射出更大的功率。另外,圆盘形金属板所构成的盘式单极天线减小了单极子天线在垂直方向的高度,从而可以匹配很薄的TGV玻璃,同时保持主单极子天线的全向辐射以及良好的天线增益与衬底损耗。模拟结果表明:天线在62GHz时的辐射效率达到94%,峰值增益为3.2dBi[56]。2019年,韩国首尔中央大学的Naqvi等采用新型硅填充玻璃通孔(ThroughGlassSiliconVia,TGSV)技术在玻璃基板上设计了一种具有端射辐射的V波段平面微机械螺旋天线,如图5(b)。为了达到沿螺旋轴的最大辐射,螺旋设置为3.25转。玻璃基板的背面是U形金属接地层,有助于增加在端射方向的增益。在金属接地层中间引入凹槽以实现V波段的宽带阻抗匹配。上下螺旋臂之间依靠TGSV实现电气互联。TGSVs的直径与螺旋臂的宽度一致。玻璃通孔侧壁溅射生长钨,并将硅柱包覆在内。模拟和测量结果表明:平面微机械螺旋天线的阻抗带宽为50.3~65GHz(<-10dB);天线在58GHz频段的峰值增益为6.3dBi,辐射效率为63%[57]。

2.3微机电系统封装

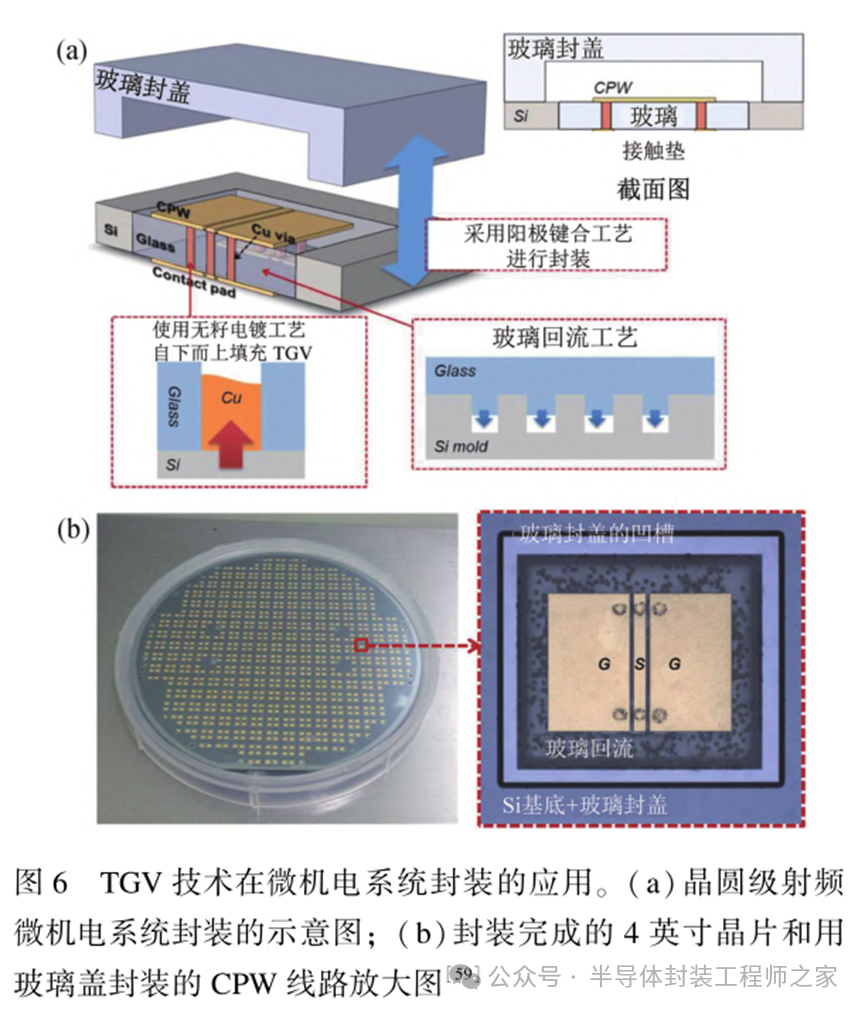

TGV技术在MEMS封装中也有广泛的应用。2012年,中国科学院微电子研究所的Sun等开发了一种低成本的TGV制备方法,并将其应用于射频微机电系统。首先,采用CO2激光和绿色皮秒激光对玻璃进行打孔,孔径约为100μm。然后,将聚合物(光刻胶、SU8、环氧树脂)填充TGV通孔,再将50μm的钨针插入孔中。最后,将样品加热并放入真空罐中,等待聚合物固化。在此结构中,射频输入、射频输出和偏置线均通过钨孔,可以缩短射频互联的长度,提高响应速度[58]。2013年,韩国檀国大学的Lee等采用电镀的方法实现了TGV的完全填充,并成功将其用于晶圆级射频MEMS封装(图6)。封装后的射频MEMS结构呈现出优异的电学性能:在40GHz频段内具有稳定可靠的射频性能;在20GHz时,表现出低的插入损耗(0.197dB)和高的返回损耗(20.032dB)[59]。

2022年,北京智能芯片微电子技术有限公司的Fu等提出了一种采用TGV工艺制造高性能MEMS加速计的方法,既能降低制造成本,又能保证器件的低噪声特性。其中,TGV工艺依靠激光钻孔,孔内金属填充基于铸造模具和CMP,封装则采用三层阳极键合工艺。此外,在制备MEMS器件时,还首次引入了铸造模具工艺。在结构设计方面,塞子采用分布式梳状电极进行过载位移抑制,封装方法释放的气体具有良好的机械阻尼特性。所制备的加速度计抗过载能力达10000g,噪声密度小于0.001(°)/Hz12,并且具有超高的倾斜测量性能[60]。

2.4多芯片模块封装

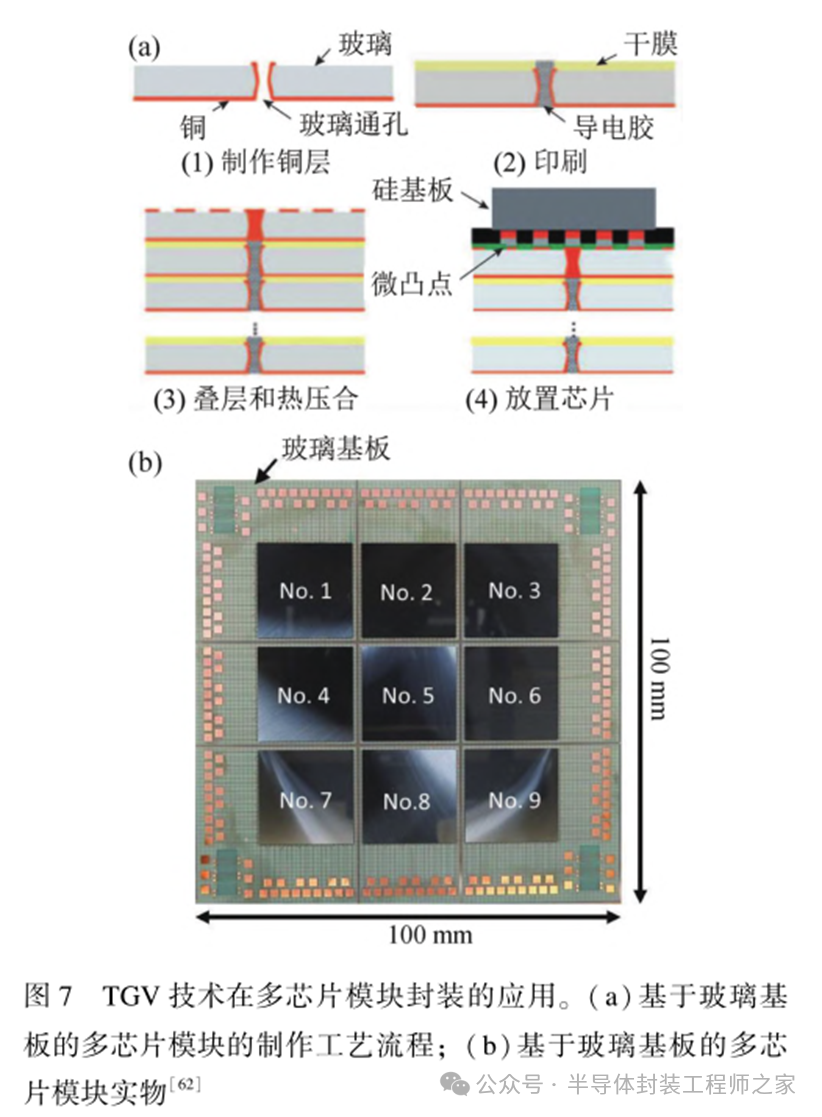

TGV技术在多芯片模块封装中也有广泛应用。2018年,日本富士通公司的Iwai等基于TGV技术开发了一种多层玻璃板堆叠工艺,它使用导电膏作为通孔填充材料,通过叠层和热压合实现多层玻璃基板的堆叠。回流测试结果表明:玻璃基板的翘曲率明显低于有机基板。该工艺利用多层玻璃基板热膨胀系数与硅相近的特性,解决了2.5D封装技术中存在的硅与有机基板热膨胀系数不匹配问题[61]。2019年,Iwai等基于多层玻璃基板堆叠工艺,完成了高密度布线,实现了多芯片模块的封装,如图7所示。其玻璃尺寸约为100mm×100mm,孔径为20μm,线/间距为5μm/5μm。通过微凸块(间距40μm)在玻璃基板上成功安装并连接了9个21mm×21mm的芯片。在30℃至250℃的温度范围内,翘曲非常轻微:9个芯片的最大翘曲量仅为23μm。因此,与传统的硅中介层技术相比,基于TGV技术的玻璃基板堆叠技术在计算性能改进方面具有显著优势[62]。

3结论与展望

TGV技术在三维集成电路中具有高性能、低成本、多兼容等显著优势。这些优势使得TGV技术在三维集成无源器件、射频天线、高端MEMS传感器、高密度系统集成等领域具有广阔应用前景。在TGV制程方面,激光诱导刻蚀技术和电镀填孔技术是当前TGV成孔和孔填充中较为成熟的工艺,但仍需要在加工精度、加工效率和加工成本方面进一步优化和改进,以应对日益复杂的电子器件和系统的需求。

基于TGV技术的三维集成电子封装未来发展方向可以从以下方面进行考虑。

低成本智能化工艺:随着TGV技术的不断发展,未来会出现更多的制造工艺优化,以提高生产效率和降低成本。例如,通过改进设备和通孔工艺,提高TGV通孔的均一性、垂直性和深宽比;同时通过改进金属镀膜工艺,在通孔中实现高质量的金属填充,降低孔隙率和信号损耗。另外,玻璃通孔技术正在走向智能化、精细化。智能化的封装工艺将更注重对于封装材料、工艺参数和制程管理的精确把控,以提高封装的良品率和可靠性。此外,通过自动化操作和AI技术的引入,可以实现更高效的生产流程,降低生产成本,提高产品的市场竞争力。

多维度一体化集成:随着5G、6G等通信技术的发展,未来TGV三维电子封装会更加注重系统集成。TGV技术可以同时在横向和纵向上实现多种芯片的高密度集成,从而在一个封装体内实现多种功能、多个系统之间的相互联接和协同工作,例如同时实现集成电源管理、数字信号处理、射频信号传输等多种功能。这样的一体化集成不仅可以提高封装的集成度从而提升整个系统的性能、效率、可靠性和安全性,同时也可以简化设计和制造流程,降低整个系统的复杂性和成本。

绿色环保制程:随着社会环保意识的不断提高,环保已经成为了各行业的重要发展方向。玻璃通孔三维互联技术的环保性得益于其使用的绿色环保材料和低能耗的制程。未来TGV三维集成电子封装也会更加注重绿色环保,即采用更加环保的材料和制造工艺,以降低对环境的影响。例如,采用全干法制程进行玻璃通孔及金属化填充,避免玻璃通孔过程中的液体蚀刻工艺和金属化过程中的电镀工艺,减少对废液的处理和对环境的污染。未来,封装厂商也将更加注重生产过程的绿色化,减少对环境的污染,为社会创造更加绿色的发展环境。

0

0