功率半导体是一种能够在高电压和高电流下工作的微电子元器件,广泛应用于工业、交通运输、医疗、家电等各个领域。

功率半导体主要的生产工艺及流程如下。

1. 晶圆加工

晶圆加工是制造功率半导体器件的基础步骤。晶圆是由硅或碳化硅材料制成,并具有平坦表面,晶圆加工包括切割、抛光、清洗和蚀刻等步骤。

其中,切割过程主要是将大型晶体切割成小晶体,以提高晶片产量。抛光过程是为了去除晶圆表面的缺陷和污染物,使其表面更加平整。清洗过程则是为了去除表面残留的化学物质和微粒。最后,在蚀刻过程中,使用化学液体对晶圆进行腐蚀,形成所需的结构和图案。

2. 氧化物形成

氧化层是功率半导体器件中重要的一层结构。它的主要作用是提供电绝缘和防止材料氧化。

在制造过程中,首先需要在晶圆表面形成氧化层。通常是将晶圆暴露在氧化炉的高温环境下,并注入硅烷(SiH₄)和氧气等在晶圆表面反应生成二氧化硅(SiO₂)。

3. 物理气相沉积

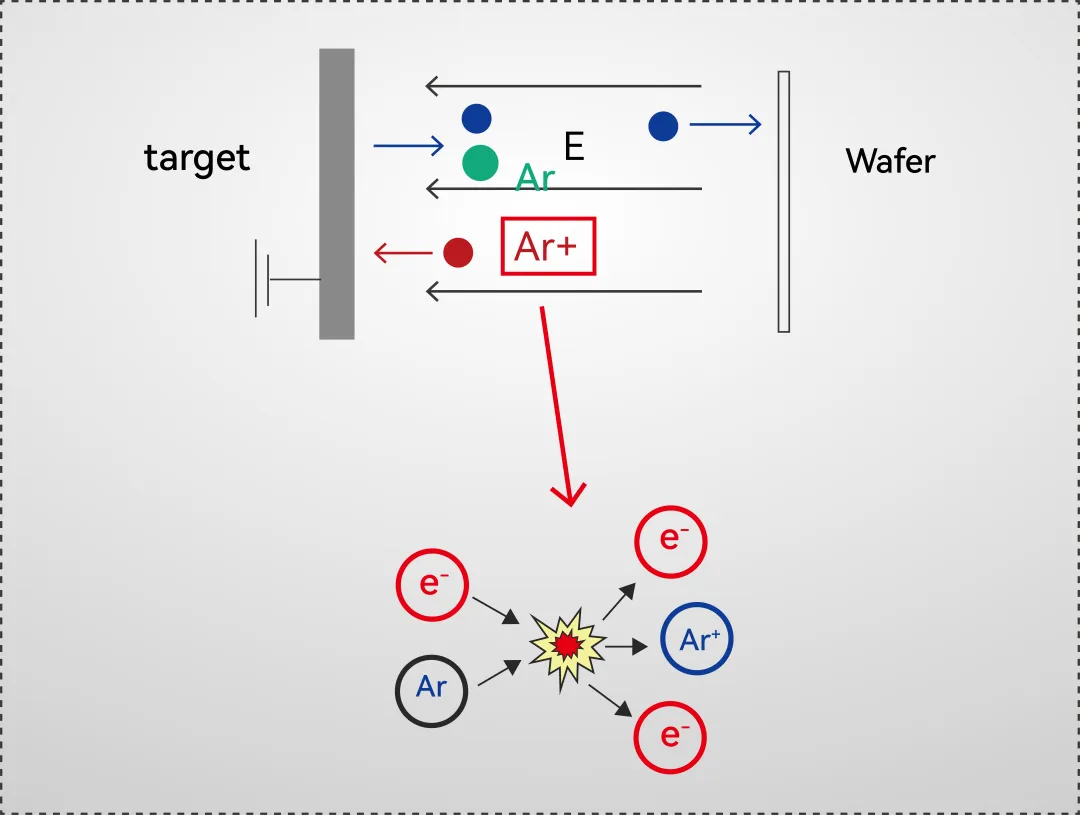

物理气相沉积(PVD)利用等离子体技术,在晶圆表面沉积薄膜的过程。其利用受到粒子束轰击时物质表面原子溅射等现象,从而实现从源物质(靶材)到产品芯片上的可控的转移。

▲电离碰撞工作原理

此工艺主要用于肖特基金属、正面金属和背面金属的沉积。溅射沉积可以使用多种材料,如金属、氧化铝等。

4. 光刻工艺

光刻工艺是采用感光胶薄膜作为图形转移媒介的微电子制造工艺。其基本原理是利用光线将感光胶薄膜刻画成所需的图形,然后以这种图形为刻蚀掩模,在硅或碳化硅基片上刻蚀出该图形。

▲光刻机 | 图源网络

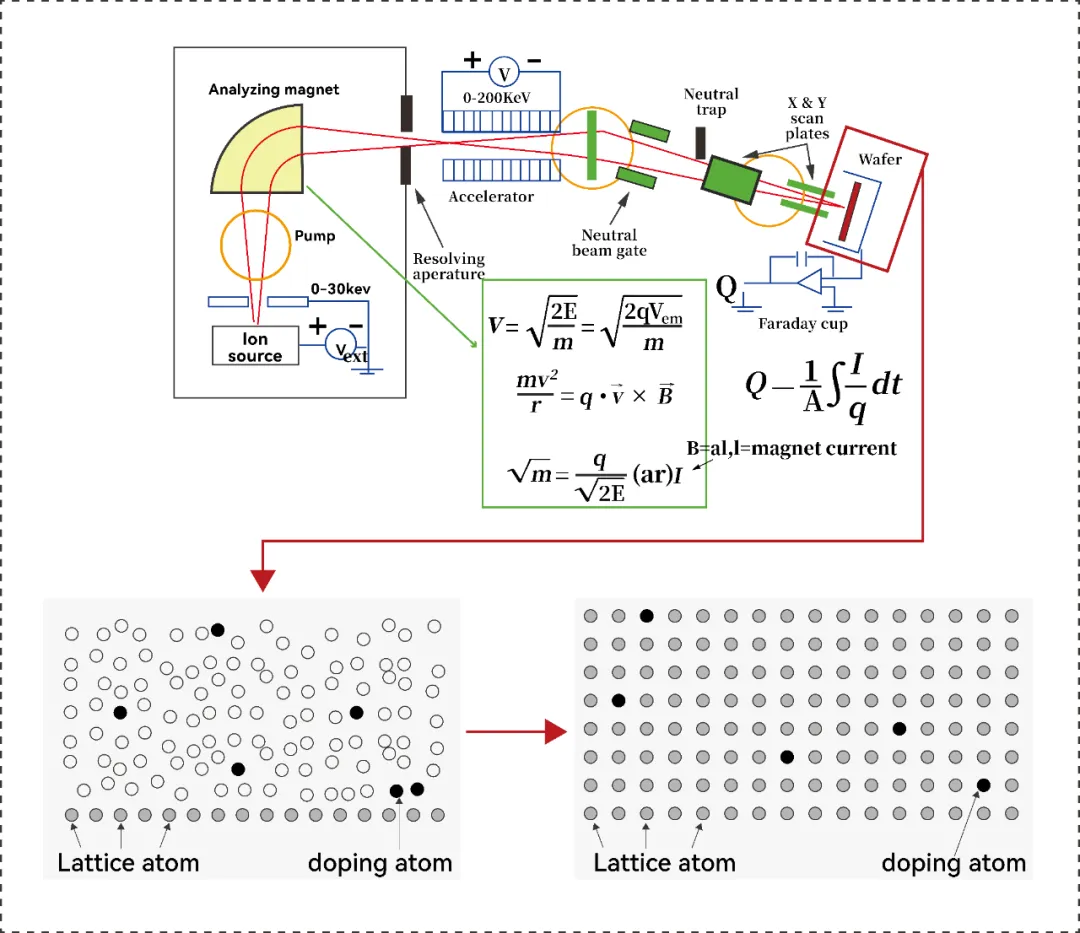

5. 离子注入

离子注入是集成电路制造的主要工艺之一,通过将离子束加速到一定能量范围(一般在keV量级),然后注入固体材料表层内,从而改变材料表层物理性质。在集成电路工艺中,固体材料通常是硅或碳化硅。主流工艺选择将铝(AL)作为P型掺杂,氮(N)作为N型掺杂。

▲离子注入原理

完成离子注入后,产品片会进入高温激活炉中并在1700℃的工艺温度下激活,以修复晶格损伤。

6. 金属化和封装

金属化和封装是制造功率半导体器件的最后两个工艺步骤。

正面金属化是指在芯片表面镀上一层金属膜,形成二极管的正极,一般在4μm以上。背面金属化一般选择钛、镍、银作为三层背面金属,主要是为了增加元件柔软性,降低芯片的热阻抗,以进一步提高性能,厚度在10μm以内。

随后,元器件将被封装在适当的外壳中,以确保器件的可靠性和稳定性。

▲SMC碳化硅功率器件产品

0

0