背景:

目前 WB 产品在设计上越来越复杂,对 WB 工艺的挑战也越来越大。在实际生产中,线弧贴芯片问题是我们经常遇到的一个棘手的问题,根据原因可以分为两大类:一类是线弧跨芯片的比例比较大,另一类是二焊点离芯片边缘距离比较近,因线弧贴芯片而造成的异常也时有发生,对于 WB 来讲是一个 High Risk 。此论文根据实际工作经验将所有能解决这个问题的方法总结出来,供大家在工作中参考。

方法 1:常规技术

PSA Loop 是一种功能非常强大的线弧类型,目前广泛应用于我们实际生产中。在使用PSA 线弧时,当调试过程中遇到线弧尾部贴芯片问题时,首先想到的几个简单方法如下:

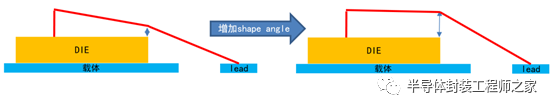

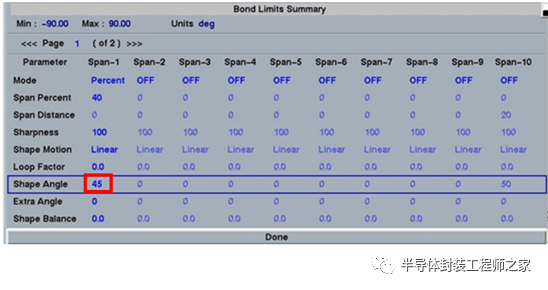

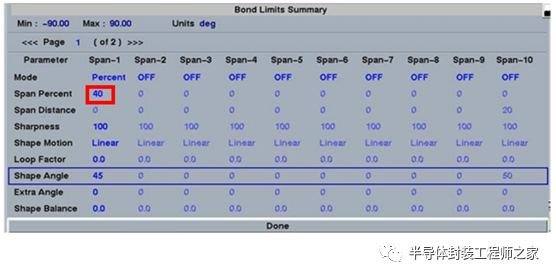

① 增加 Shape Angle

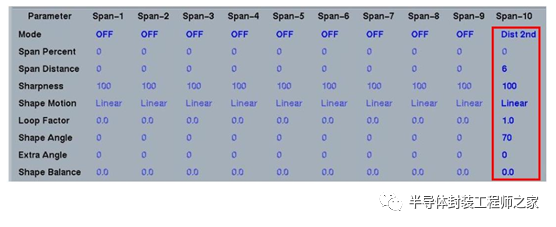

无论PSA线弧的span参数中Mode选择哪一种都不影响结果,如下图中的参数解释为:在此线弧从一焊点算起至二焊点距离的 40%地方折一个 45°的角度,而此参数 shape angle=45°代表了此处折点翘起来的程度,当 angle 越大,则线弧折点处翘起来越高,线弧距离芯片表面的距离也就会越大,风险就会越小。一般情况下,当 angle>60°时,线弧就会不稳定,有甩线的可能性,当此 angle>70°时,继续增加 shape angle 参数已不再有任何作用。

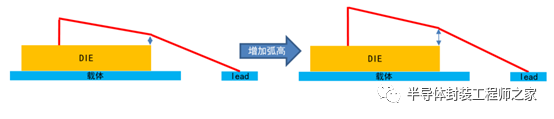

② 增加线弧高度

在使用 PSA 线弧时,在其它参数不变的情况下,当增加线弧颈部的高度时,线弧尾部也会随之增加,从而降低了线弧尾部贴芯片的风险,具体的操作如下:

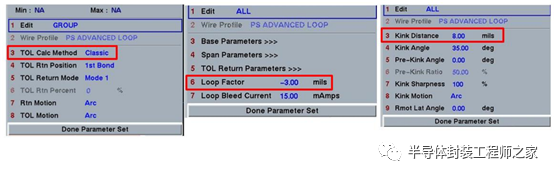

A、将 TOL Calc Method 由 Classic 改为 Inboard(可以增加放线量)

B、将 Loop factor 负值减小,如改为-2 (可以增加放线量)

C、将 Kink Distance 增大(可以增加线弧颈部的高度)

③ 改变折点位置

如上图示,折点位置也会影响到线弧距离芯片表面的距离,合理的折点位置是调整其他参数的基础,所以调试过程中要先确定折点位置,如线弧跨芯片较长,则以芯片边缘作为折点位置,如是正常线弧,没有跨芯片,长度也不是太长,就以 30%-50%作为折点位置,如果一个长线弧横跨下面一根低线弧,则要以两线交点作为折点,在实际中折点位置要根据产品实际情况去确定。参数调整操作如下(Mode 不同,调整的参数有所差异):

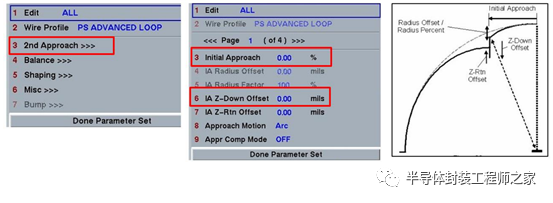

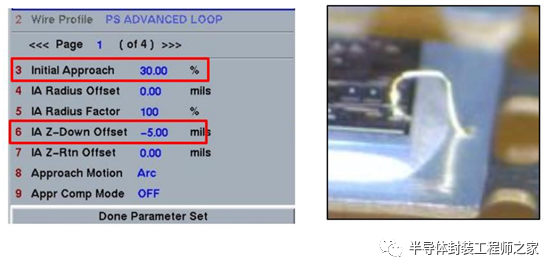

方法 2:PSA 超短弧技术

方法 1 对于一般产品而言足以应付,但是一些特殊产品,如线弧二焊点位置距离芯片边缘距离很近,方法 1 就无法解决,此时我们就会用到超短弧技术。在使用 PSA 线弧时,进入2nd Approach 就可以看到 Initial Approach 和 IA Z-Down Offset 参数。这两个参数要搭配其它参数使用,否则没有效果。

Initial Approach (%) :当 XYZ 轴于 TOL 高度开始进行下降动作, 此参数是用来设定 XYZ 下降到距离 TIP 2 多高时结束 (而这个高度距离的设定是以第一焊点到第二焊点的直线距离百分比为设定)。

IA Z- - Down Offset (mils):这个参数定义了发生在 Initial Approach (IA)和 Final Approach Motion 到 2nd bond 之间的一段距离,它沿着 Z 轴方向,单位为 mills ,这个值的设定可以提升最后一个弯弧的倾向和芯片边缘间隙更大一点。如下成功案例:

方法 3 :A pproach method 技术

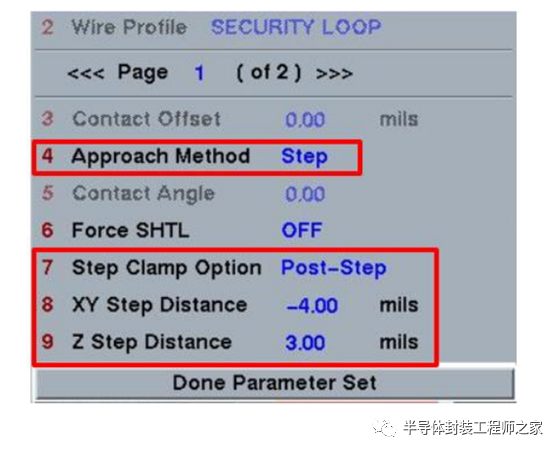

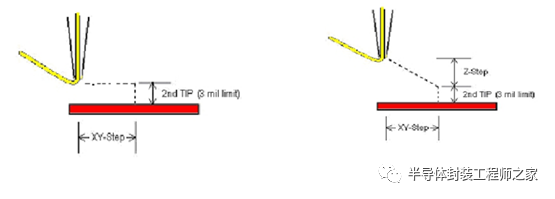

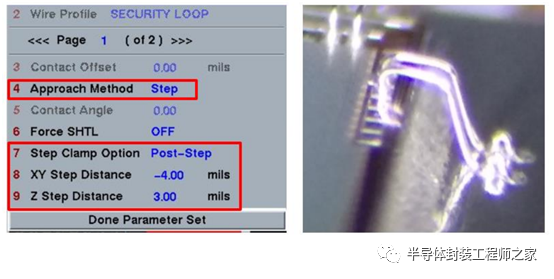

这种方法与方法 2 比较类似,但是方法 2 只能用于 PSA 或 PSL 线弧中,其它线弧无法使用,而此技术可以应用于大多数常用线弧,应该范围比较广。对于一般线弧,我们进入 2nd Approach 第二页参数时,就会出现 Approach Method 参数,当将此参数改为 step 时,下面的 Step Clamp Option、XY Step Distance、Z Step Distance 才会显示为黑色,处于可用状态。

Approach Method

Standard :利用 contact angle 以及 contact offset 来对第二焊点的接触动作进行调整。

Step:使用 step approach 对第二焊点的接触动作进行调整。

Step Clamp Option :设定线夹于设定 n Step Motion 动作时的打开时间点:

Tip:线夹打开的动作是在 Z 轴到达 Tip2 高度时。

Post Step :线夹打开的动作是在 Step X、Y 与 Step Z 移动之后。

XY Step Distance 设定 Y XY 侧向外拉的距离(此参数的负值代表向里挤压)Z StepDistance 设定在第二搜寻高度上方 (2nd TIP) 的距离,此一新的高度为 step motion 开始动作位置点。

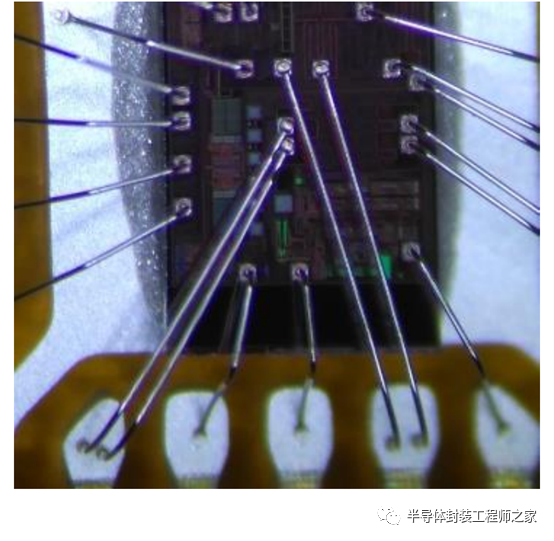

如下为成功案例:

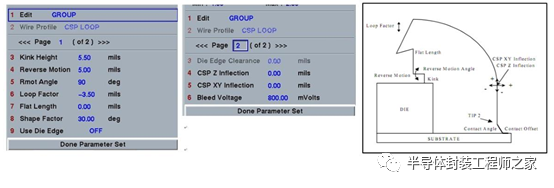

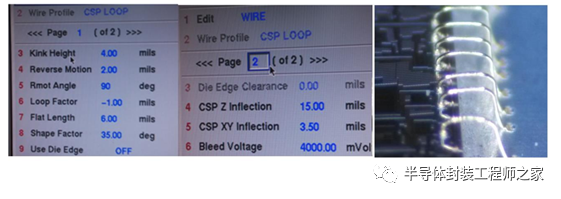

方法 4:CSP 线弧

CSP 线弧是 Chip scale package(芯片尺寸级封装),此线弧是专门为芯片面积与最终封装体面积相差不大的封装所设计的线弧类型,应用于二焊点位置距离芯片边缘距离非常近的线弧类型,只不过这种线弧看起来参数简单,但是调试相当困难,所以目前几乎没有使用,但是作为教材的完整性,很有必要对这种方法进行讲解。

CSP Z Inflection 第一焊点转折点的垂直距离,CSP Z Inflection 是与 CSP XY Inflection 来控制金线弧度外型来提供在 CSP 应用上最大芯片表面上的差异性。

CSP XY Inflection 第二焊点转折点的水平距离,CSP XY Inflection 用来控制金线送线量与弧度弯曲外型,正值是控制较多的送线量,进而能提高金线弯曲的高度;负值是减少送线量使弯曲高度降低。

如下为成功案例:

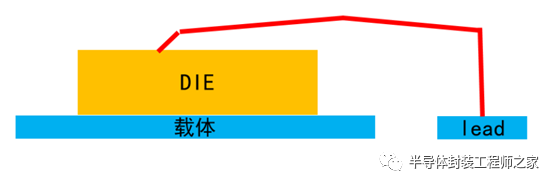

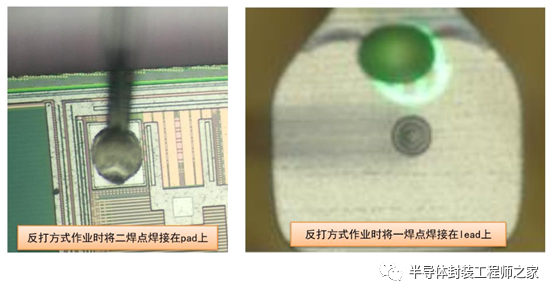

方法 5:采用反打方式作业

SSB 是我们常用的作业一种焊接方式,所谓反打方式就是与我们正常焊线方向相反的一种焊线方式,如正常焊线时,一焊点在 DIE 上,二焊点在 lead 上,而采用反打方式作业时,则要在 pad 上植一个 Bump 球,再将一焊点焊在 lead 上,最后将二焊点焊接到 pad 上的Bump 球上完成焊接。

但是反打方式有它的缺点:

1、线经颈部在 lead 上,反弧要控制很小,否则会被切割站切掉(SH35 出现过此 case)

2、对于 package 非常小的产品而言 lead 上的一焊点球型比较好控制,但是对于大 package的 QFN 或 DFN 产品而言,因 lead 有晃动,且对于一个 package 的一个单边,中间与四个角的晃动程度不一,对于一个 block 而言,中间与四周的晃动也不一,所在一焊点参数相同的情况下,打在 lead 上的一焊点的球型也有好有坏,毫无规律,所以目前还没有有效的解决办法。

3、经常会有线弧甩丝情况发生。

4、芯片上的 pad 要植一个 Bump 球,然后再焊接 stitch,所以比正常焊接产生 CRACK 的概率更大。

5、线弧尾部的根部位置有贴芯片风险。

如下为成功案例:

总结:

方法 1 为常规技术,方法简单,一般问题都能解决,但是特殊产品或者超制程产品就无法解决,此时要考虑方法 2。方法 2 为我们目前常用的超短弧技术,在 2015 年开始使用,之后被广泛应用于实际生产中,目前大多数产品都能解决,但是仅用于 PSA 或是 PSL 线弧中,有局限性。方法 3 为最新开发出来的技术,在实际中,本人也只使用过一次效果比较好,能应用于大多数线弧,应用范围比方法 2 要广。方法 4 很难调试,建议使用前三种技术即可。方法 5 为最后的“杀手锏武器”,如果前 4 种方法都解决不了的情况下才会选择方法 5,方法 5 不是优先推荐选项,因为几个不可避免的风险点。

0

0