摘要:光刻胶去除是集成电路制造的关键工艺之一。随着集成电路技术的发展,先后出现了铝钨金属连接、铜互联大马士革工艺,尤其是硬掩膜铜互联大马士革工艺的出现,对光刻胶去除工艺提出了极大的挑战。结合图形化工艺技术进展,溶剂类光刻胶去除剂、羟胺类光刻胶去除剂、含氟类半水性光刻胶去除剂、双氧水类水性光刻胶去除剂先后成为市场主流。以集成电路图形化工艺发展为主线,对不同种类光刻胶去除剂进行概括介绍,并分析其优缺点,为中国光刻胶去除技术发展提供借鉴意义。

1 引言

集成电路是整个信息产业的基础,是实现中国制造 2025 的关键,而图形化工艺又是集成电路制造的核心工艺。光刻胶去除是图形化工艺中的关键技术,其中光刻胶去除剂是决定光刻胶去除甚至图形化工艺最终良率及可靠性的关键材料[1]。

按照摩尔定律,集成电路关键尺寸每两年缩小0.7 倍。其金属互联尺寸也相应降低。为了降低电阻、寄生电容等,集成电路后段金属互联先后采用铝硅铜、铝铜以及铜互连工艺,其线宽从微米级、亚微米逐渐发展到纳米级。集成电路关键尺寸越小,其对光刻胶去除能力、缺陷控制、关键尺寸、金属离子污染越来越敏感,这就要求在光刻胶去除技术上进行创新,满足日益增长的需求。文章按照集成电路发展时间节点以及图形化工艺变化为主线,深入浅出地介绍了全球光刻胶去除技术发展趋势,并指出我国光刻胶去除技术发展现状,为进一步发展提供借鉴意义。

2 第一代溶剂类光刻胶去除技术

从 1970 年代到 1980 年代,集成电路关键尺寸在微米级以上。集成电路后段工艺对金属连线尺寸变化、侧掏等容忍度较高,湿法蚀刻以其高蚀刻速率、低成本、容易操作等优点,在市场是占主导地位。如采用混酸工艺对铝硅铜金属线进行刻蚀形成图形。

在图形化工艺中,采用酚醛树脂类 g-line 光刻胶形成图形,经过湿法蚀刻后光刻胶保持良好。在此阶段,要求光刻胶去除剂具有优异的有机大分子去除能力。溶剂类光刻胶去除剂不含有水,有机胺组分提供一定的光刻胶骨架聚合物裂解能力,组分有机溶剂 NMP(N-甲基吡咯烷酮)、DMSO(二甲亚砜)等按照相似相容原理溶解有机残留进行光刻胶去除。

典型的是 ACT CMI 系列,Avantor 的 PRS3000,杜邦EKC 的 EKC830 等。其操作温度基本在 80℃ 以上,甚至部分在闪点以上温度进行操作。至今,该类光刻胶去除剂仍然有一定的市场份额。

3 第二代胺类光刻胶去除技术

随着集成电路技术的发展,其关键尺寸逐渐降低到亚微米。湿法蚀刻工艺因其各向同性蚀刻特性,越来越不能满足需求,干法蚀刻工艺应运而生。干法蚀刻工艺提供各向异性蚀刻形成金属线(metal)、通孔(via)的同时,其离子束对光刻胶及铝硅铜、铝铜、氧化物非介电质材质进行轰击,使其表面形成高度交联的光刻胶残留物,同时因氩气轰击反溅作用,侧壁富含金属材质。干法灰化工艺的采用,使其残留物中含有有机、无机氧化物及其金属化合物[2,3]。这就要求光刻胶去除同时具有有机残留物、无机残留物以及金属交联残留物去除能力。

1 9 9 0 年代中期, 经过一系列系统研发, 杜邦 EKC 的 WaiMun Lee 博士等成功推出羟胺类光刻胶去除剂,其典型的有 EKC265、EKC270 以及EKC270T。

与此同时,在 Chip Ward 博士领导下,VersumMaterials(ACT)也成功推出羟胺类光刻胶去除剂,其典型的有 ACT930、ACT935 以及 ACT940。其操作温度为 65~75℃,适用于 wet bench工艺,提供优异的铝制程金属线、通孔及焊盘蚀刻残留物去除能力。

羟胺类光刻胶去除剂一般含有 20%~30% 去离子水,在水存在的情况下,有机胺分解出羟基,容易对金属造成腐蚀。为了对铝硅铜、铝铜等金属进行保护,酚类缓蚀剂必不可少。羟胺分子结构为 NH2-OH,具有氧化还原作用,且分子直径非常小,容易渗穿蚀刻残留物表面,与残留物中的金属氧化物反应,使之变成可溶性物质,提供优异蚀刻残留物去除能力。

但羟胺全球只有巴斯夫一家供应商,存在供货风险,从 1990 年代末开始,胺类光刻胶去除剂研发提上日程。其中包括日本长濑化工的 N321 以及Versum Materials 的 ACT970 等。但因为光刻胶残留物去除能力较弱且对水含量更敏感,始终没有变成主流产品。时至今日,在铝制程工艺,羟胺类光刻胶去除剂在全球市场上仍然占有主导地位。

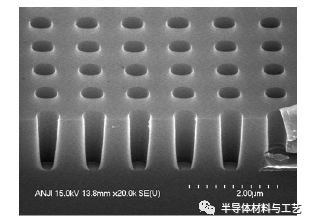

由于功率器件、模拟器件以及物联网等的广泛需求,铝制程工艺在我国仍然占有举足轻重的作用,且产能在不断增长中。针对我国铝制程光刻胶去除剂需求,图 1,安集微电子开发出 ICS6000 羟胺类光刻胶去除剂并在全国推广,取得不错的效果。

图 1 ICS6000A 去除效果

(IPA 或者 NMP 中间漂洗)

4 第三代半水性光刻胶去除技术

随着半导体关键尺寸的进一步降低,为了降低金属连线电阻,减少寄生电容并提高器件运行速度,铜互连大马士革工艺逐渐取代铝连线工艺。与铝金属线工艺不同,金属铜不能直接进行干法刻蚀,图形化工艺必须进行创新。1997 年 9 月,IBM成功提出铜的大马士革工艺,其关键是采用对介电材质的蚀刻代替金属蚀刻来确定连线的尺寸及间距。与此同时,关键尺寸的减少对清洗工艺低缺陷以及表面金属离子污染提出更高要求,单片清洗机应运而生。

自集成电路诞生以来,氢氟酸及其缓冲溶液(BOE)广泛应用于硅基材料清洗工艺中。如栅极氧化物去除等。在 1990 年代中期,含氟光刻胶去除剂逐渐被引入后段蚀刻残留物去除工艺中。其中包括 Entegris ATMI 的 NOE ST200 系列及 VersumMaterials 的 ACT NE-12[4]。与羟胺类光刻胶去除剂不同,此类光刻胶去除剂具有一定的氧化硅蚀刻速率,能够去掉表面一层被离子束破坏的介电材料,从而有利于提到器件性能以及可靠性。

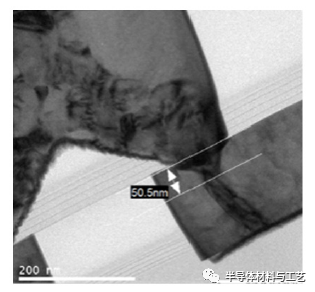

然而,刚开始推出的含氟光刻胶去除剂低介电材料蚀刻速率太大,且随着使用时间(bath lifetime)延长持续增大,容易造成关键尺寸的飘移。在 1990 年代末及 2000 年代初,杜邦-EKC 推出了EKC600 系列,Versum(ACT)推出了 NE111 等,其基本特征是引入醋酸/醋酸铵或者柠檬酸/柠檬酸铵缓冲系统,在不同使用时间内蚀刻速率相对稳定。Entegris-ATMI 在 ST200 基础上,成功推出 ST250,其 pH>7 呈弱碱性,具有优异的蚀刻残留物去除性能,48~72 小时使用时间内蚀刻速率稳定,并具有良好的低介电材料稳定性[4]。截止 2010 年初,ST250 在晶圆代工厂 40/45 nm 以上大马士革工艺蚀刻残留物去除市场占有主导地位。图 2,安集微电子的 ICS8000 及上海新阳的 SYS9050 也属于此类光刻胶去除剂,并已经成功在国内 12 英寸晶圆工厂批量量产。

含氟类光刻胶去除剂一般由氟化物、溶剂、缓蚀剂、去离子水组成,其去除机理包括浸润、溶胀、反应溶解等机理[5,6]。氟化物的存在,使其能够快速与金属氧化物等蚀刻残留物反应,室温至 45 ℃操作温度,适用于单片清洗机使用。与槽式批处理机(wet bench)不同,单片清洗机提供在线补水功能,在使用时间内水含量保持不变,从而避免了水含量的变化对蚀刻速率及残留物去除的影响。

5 第四代水性光刻胶去除技术

当集成电路发展到 28 nm 及以下节点以后,氮

图 2 ICS8000 去除效果(90 s@40℃),直接水漂洗

化钛(TiN)硬掩模的引入使光刻胶去除技术遇到了新的挑战。随着关键尺寸的降低,深宽比的增加,电化学镀逐渐力不从心。为了改善电化学镀性能,光刻胶去除剂在去除蚀刻残留物的同时,需要对表面氮化钛硬掩模进行修饰甚至完全去除,同时对铜、钴、钽、氮化钽等金属,氧化硅、BDII 低介电材料等具有良好的基材兼容性[7,8]。

双氧水广泛利用在金属钨、铜及阻挡层化学机械抛光液,其对提高金属抛光速率具有很大的作用。结合双氧水对金属氧化特性,并配合氮化钛蚀刻加速剂以及金属铜缓蚀剂,杜邦-EKC 的 Hua Cui博士成功研发出新一代光刻胶去除剂 EKC580。和化学机械抛光液类似,EKC580 为高浓缩版本,在客户端与去离子水进行 1:10 稀释得 EKC575,然后再与双氧水进行 4:1 稀释后在线采用“to drain”模式使用。其 TiN/Cu 选择比 >10,在完全或者部分去除氮化钛的同时获得优异的金属铜保护。该体系具有清洗能力强,缺陷低等优点,但直排(todrain)模式成本高,该体系在三星、UMC 等广泛使用,为市场主流清洗液。通过与台积电合作,巴斯夫成功推出 CLC 系列光刻胶去除剂,其采用循环(recycle)模式,成本低,但其缓蚀剂 BTA(苯并三氮唑)容易造成表面残留,需要高温长时间烘烤去除,从而容易对器件造成不利影响,需要从整个工艺整合方面进行优化。

结合我国集成电路发展现状,安集微电子积极对第四代光刻胶去除剂进行研发,借鉴 EKC580 成功经验,采用 to drain 模式。ICS9000 光刻胶去除剂具有高速去除效率、低残留等优点,其氮化钛/铜蚀刻选择比可调。

6 结语

在集成电路诞生以来,先后有四代光刻胶去除剂在市场上占有主导地位。其中溶剂类光刻胶去除剂提供优异有机类残留物去除能力,在微米级以上技术节点占有主导地位;集成电路发展到亚微米技术节点以后,干法蚀刻及灰化工艺的引入,羟胺类光刻胶去除剂成为市场主流,可以同时去除有机、无机及金属交联残留物;大马士革工艺诞生及其单片清洗技术的要求,含氟光刻胶去除剂应运而生,Entegris-ATMI ST250 主导市场至 40/45 nm 技术节点;而氮化钛硬掩模技术的出现,与传统的光刻胶去除技术不同,其在蚀刻残留物去除的同时要求去除氮化钛硬掩模,含双氧水的水性光刻胶去除技术逐渐变成市场主流。

与光刻胶、化学机械抛光液等市场百家争鸣不同,结合光刻胶去除剂发展历史,光刻胶去除剂形成赢者通吃的行业格局。杜邦-EKC 及 VersumMaterials 的羟胺类光刻胶去除剂主导铝制程清洗市场 20 多年。Entegris-ATMI ST250 主导晶圆代工厂大马士革工艺光刻胶去除十几年,目前仍然在 40/45nm 以上工艺节点占主导地位;氮化钛硬掩模工艺出现以来,杜邦-EKC 占领先地位。自 2000 年代初

0

0