摘要:

为提升板上多芯片集成封装(Chip on Board,COB)LED 器件的光品质和可靠性,解决目前封装环节的技术痛点,研究了 COB 器件的光电热耦合效应,分析了 COB 封装过程中各个工艺细节。提出了芯片横纵双向交叉排布、荧光粉分层近场涂覆、荧光胶分层固化方式等优化方法,对采用常规工艺和优化后工艺封装的 COB 器件的光谱、光电参数、空间颜色均匀性、胶面温度、结温等分别进行了对比测试。结果表明,通过优化芯片排布、使用荧光粉分层近场涂覆技术、改善荧光胶固化方式等手段,可以在保证性价比优势的基础上,实现 COB LED 光源出光效率、光色一致性、可靠性的同步提升。

引言

半导体照明作为新兴产业受到各国的普遍关注和高度重视,各国政府纷纷立足国家战略层面进行系统部署,研究突破日新月异,市场规模不断扩大,应用领域不断拓展,节能减排效果显著。LED 器件封装作为半导体照明产业上下游产业端的连接点,起着承上启下的关键作用。因此,LED 封装行业近年来一直处于新材料、新工艺的快速驱动及发展阶段,新兴封装形式、技术层出不穷。经过综合分析和对比可得出,各种技术路线努力的方向都是为了在更小的LED 芯片面积上耐受更大的电流驱动,获得更高的光通量,实现光谱组成柔性化以及尺寸薄型化等特性,为下游产品应用带来更多的创意发挥空间。板上多芯片集成封装(Chip On Board,COB)LED 技术可以增加芯片的颜色种类(如蓝、青、绿、黄、橙、红、紫)和数量(芯片不同串并电连接),搭配各式光致发光材料(如荧光粉、量子点材料等),使得产品设计在尺寸、性能、光谱等方面具有极大的灵活性和较高的发展潜力,是 LED 照明和显示领域最具发展前景的技术之一。COB 封装器件相比普通分立照明器件发展时间短,产业链相关的材料设备工艺尚处于发展前期,可借鉴的技术工艺经验有限,存在着诸如光效偏低、批次间光色一致性差、照射时有阴阳光斑等光品质差的问题,以及对散热要求高、制作成本高等方面的挑战。为解决目前 COB 器件存在的问题和挑战,业界已经做了一些改进优化工作,但大部分集中在选用更好的原物料,采纳自动化程度更高的生产设备,对成品进行分选等常规途径,以高成本获得高性能。

美国能源部发布的 LED 器件转换效率分析报告指出,目前主流商品化的 LED 器件转换效率为33%,其中芯片消耗了 34% 的电能转为热量,荧光粉的斯托克斯效应消耗 13%,器件封装环节损失 20%。因此,在提升 LED 器件光电转换效率方面,封装环节可挖掘的提升空间巨大,仅次于原材料芯片效率的提升。本文深入研究了 COB 光源的光电热耦合效应,从提高芯片出光效率、提高荧光粉的均匀分布程度、降低荧光粉斯托克斯效应、降低荧光胶固化过程产生的内应力等角度,优化封装过程中的工艺细节,提升COB 光源的光品质和可靠性。

1 芯片排布方式对 COB 光源出光效率影响的研究

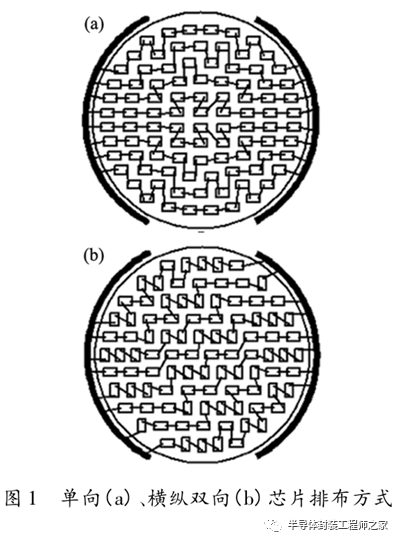

COB 封装是将多颗芯片按照一定的排布方式固定在基板上,为体现高度集成的优势,通常一个 COB基板上(发光面直径 7. 5 ~ 19 mm)排布的芯片数量为几十个甚至上百个,芯片之间间距很小,如果芯片排布方式不合理,相邻芯片发光时容易相互干扰。目前,大多封装厂家采用单向排布的方式固晶(如图(a)),因为目前市场上常见的芯片外观为长方形的样式,这种排布方式芯片方向一致,芯片之间没有有效错开,芯片上下和左右的密集程度不一致,芯片侧边出射光将会相互吸收,影响芯片的出光效率。

本文为改善现有工艺不足,研究了多种横纵双向芯片排布方式。通过实验对比发现,与单向排布方式相比,同一行芯片在发光面边缘位置与中心位置异向排布、相邻行上下位置芯片之间异向排布的横纵交叉的双向排布方式(如图(b)所示)能够有效地增大芯片间的等效间距,减少芯片侧边发光的相互遮挡和吸收,出光效率提升效果最为显著。表 1 为使用单向和横纵双向芯片排布方式的 COB 光源光电参数测试结果,实验使用远方光电 1 m 控温积分球分别在 25 ℃和 85 ℃环境温度下测试,使用的 COB 光源中的芯片尺寸为 843(长) ×417(宽) ×154(厚)μm,电压档为2. 9 ~3. 0 V,亮度为 197 ~210 mW。

近年来,人们针对 COB 封装散热进行了大量的研究,旨在分析 COB 器件的散热和可靠性提升途径。根据 S Y Hui 等提出的模型,LED 工作状态是一个非线性耦合系统,系统中包含了电、光、热等物理场,三者之间相互影响相互制约,其中电学特征与热学特征是强耦合,光学特征与热学特征也是强耦合,电学特征与光学特征是弱耦合。所以 LED 器件工作时,电能转换成的光能和热能在能量守恒状态下是相互竞争的,电能转换为光能的效率越低,产生的热量就越高,反过来提高 LED 器件的温度,造成芯片和荧光粉发光效率降低、寿命降低。从表 1 中结果可以看出,使用横纵双向的排布方式,25 ℃环境温度下光通量提升 2. 35%,光效提升 2. 42%,85 ℃ 环境温度下光通量提升 3. 40%,光效提升 3. 72%,85 ℃ 环境温度下比 25 ℃环境温度下提升效果更加明显,这从电光热耦合的角度证明了,更加均匀的芯片排布方式可以减少 COB 光源工作时的热量聚集,避免温度奇点的产生,提高器件的电热转换效率。

2 荧光粉涂覆技术对 COB 光源性能影响的研究

2. 1 常规荧光粉涂覆工艺分析

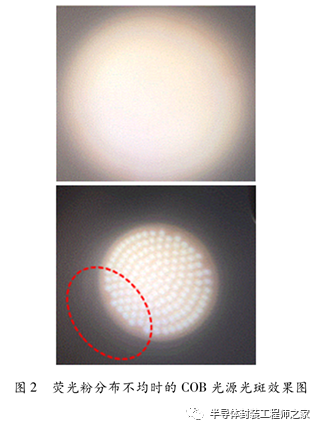

荧光粉涂覆工艺在整个 COB 光源封装环节中至关重要,关系到器件最终的光品质和可靠性。一直以来,封装行业针对荧光粉涂覆工艺进行了大量的研究工作,先后提出了沉降、荧光粉喷涂等保形涂覆方式代替传统点胶方式来提高 COB 光源性能。传统点胶法是将封装胶和荧光粉按照计算好的配比充分混合放在脱泡搅拌机中脱泡后,将其使用点胶设备直接点涂在 LED 芯片的表面,当荧光粉胶在围坝圈内流动至平整后,放在烤箱里烘烤固化。这种传统的自由点胶方式很难精确地把握荧光粉层的平整程度,在移动或固化过程中稍微的倾斜就会造成荧光粉在芯片表面的分布不均,从而使得白光 COB 的色温均匀性很差,产生黄圈或蓝圈的现象(如图 2 所示),影响 COB 光源的光品质。但由于其工艺简单、成本低等优点,仍然是目前使用最广泛的 LED 荧光粉涂覆工艺。随着技术的发展,为了提高 COB 光源的光效和光品质,人们提出了保形涂覆的概念,并相继出现了荧光粉沉降和喷涂工艺。沉降工艺是在自由点胶方式基础上的优化,利用荧光粉的重力作用或者使用离心的方式将荧光粉沉降在芯片表面,使 LED 芯片发出的光更加有效地激发荧光粉,并且缩短荧光粉受激后产生热量的传输路径,从而提高 COB 光源的光效和可靠性。沉降工艺保留了自由点胶工艺的缺点,如果不能保证沉降过程中载物平台的平整度或离心夹具设计不合理,很容易出现荧光粉在芯片表面的沉降不均。喷涂工艺是将荧光粉、硅胶以及稀释剂混合后以雾化的方式进行涂覆,在芯片表面形成比较均匀的荧光粉层,可以较好地提高 COB 光源光空间颜色均匀性分布,但工艺繁琐,对精度要求严格,制作成本较高。

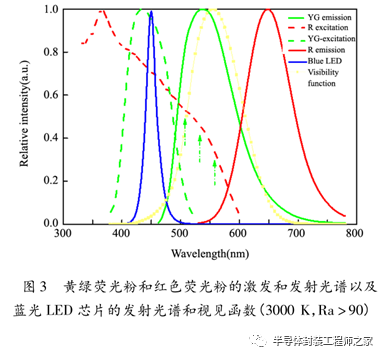

研究表明,使用将黄绿荧光粉和红色荧光粉混合在一起的白光 LED 荧光粉涂覆方式,由于红色荧光粉激发光谱和黄绿荧光粉发射光谱的大面积重叠,会使引起人眼视觉感应最强的黄绿出射光(光通量的重要贡献部分)被红色荧光粉吸收导致 LED 器件光效降低。图 3 为色温 3000 K、显色指数 90 的荧光粉方案中黄绿荧光粉和红色荧光粉的激发、发射光谱以及蓝光 LED 芯片的发射光谱和明视觉下的视见函数,如图 3 所示,蓝光 LED 芯片发出的光(400 ~ 500nm)能够激发黄绿荧光粉和红色荧光粉分别产生黄绿光(460 ~750 nm)和红光(550 ~780 nm),而380 ~600 nm 可见光范围内的光均能激发红色荧光粉发光,人眼视见函数的光谱几乎与黄绿荧光粉的发射光谱重叠。

在红光范围内人眼视见函数的值较小,纵使红光的辐射通量较大,其光通量也会比较小。所以将红粉和黄绿粉混合在一起涂覆的点胶方式,会使激发产生的黄绿光被红色荧光粉吸收而产生红光,这样虽然能使光源的红色成分增加,但是对光通量起到关键贡献作用的黄绿光成分将会下降,且激发荧光粉发光时会存在非辐射跃迁损失光能,因此如果能避免黄绿光被红色荧光粉吸收,白光 LED 器件的光通量将会大幅提升。

2. 2 荧光粉分层近场涂覆工艺

2. 2. 1 荧光粉分层近场涂覆

荧光粉受激发而对能量的转化过程中,辐射跃迁是光致发光的过程,非辐射跃迁是光致发热的过程。非辐射跃迁产生的热量会提高荧光粉温度,造成荧光粉发光效率下降、寿命降低等问题。因此尽量减少荧光粉的无效激发对 COB 光源光效和可靠性的提升很有必要。

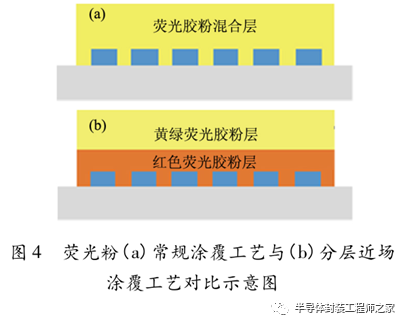

为避免荧光粉之间的交叉激发损失光能,提升COB 光源的光通量和光效,本文研发了一种荧光粉分层近场涂覆工艺,先将红色荧光胶粉层均匀涂覆在LED 芯片上方,再将黄绿荧光胶粉层涂覆在红色荧光胶粉层上方。图 4 为荧光粉常规涂覆工艺与分层近场涂覆工艺对比示意图,采用荧光粉分层近场涂覆工艺,LED 蓝光芯片先激发红色荧光粉产生红光,透过红色荧光胶粉层的蓝光激发黄绿荧光粉产生黄绿光。由于红光的波长范围为 550 ~780 nm,黄绿荧光粉的激发波长为 375 ~530 nm,故黄绿荧光粉不能吸收红色荧光粉受激后产生的红光,黄绿荧光粉受激后产生的黄绿光大部分前向出射,少量反向出射的被红色荧光粉吸收,减少了无效激发的发生。

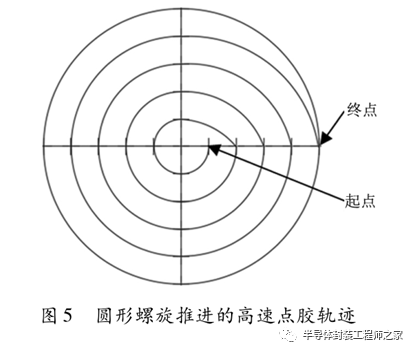

2. 2. 2 均匀点胶及组合固化工艺

为进一步提高 COB 光源批次间光色一致性、单颗光源的光空间分布均匀性和 COB 光源的可靠性,在硅胶选用方面,采用特定触变系数的硅胶,利用触变硅胶中烃键网络的托浮作用,可避免荧光粉在点胶过程中沉降,保证点胶管中荧光粉均匀分布。点胶时使用圆形螺旋推进的高速点胶轨迹(如图 5 所示)的涂覆方式,高速点胶轨迹使触变硅胶出现剪切变稀,可加速荧光胶的流动速度。荧光胶粉层固化前使用超声波加速分散方法,使得荧光粉的颗粒分布更加规律,实现荧光胶在芯片表面的均匀涂覆,减小荧光粉对光的无效散射。荧光胶固化方式采用远红外线快速预固化与烘箱长烤组合的方式,可减小固化时间过长、固化过程中硅胶粘度变化对荧光粉位置分布的影响,两次烘烤的方式可避免固化过程中硅胶内应力过大,降低后期硅胶劣化、影响器件可靠性的风险。具体涂覆工艺步骤如图 6 所示,将黄绿荧光粉和红粉分别按一定比例与触变硅胶均匀混合得到两种荧光胶体,首先按照高速点胶轨迹涂覆红色荧光胶粉层,将半成品放在水平台上使用超声波震荡,震荡完成后开启水平台上方的远红外预固化设备对红色荧光胶粉层预烘烤固化,然后在发光面外围围坝,并使用远红外预固化设备对围坝胶固化,之后重复上述步骤完成黄绿荧光胶粉层的涂覆和预固化,最后将半成品放入烤箱中长烤固化。

2. 3 不同涂覆工艺 COB 光源的对比测试

采用荧光粉常规涂覆工艺和分层近场涂覆工艺分别对色温 3000 K、显色指数90 的 COB 方案进行了封装测试,两种涂覆工艺使用的 LED 芯片和荧光粉型号一致,芯片和荧光粉的激发和发射光谱如图 3 中显示。

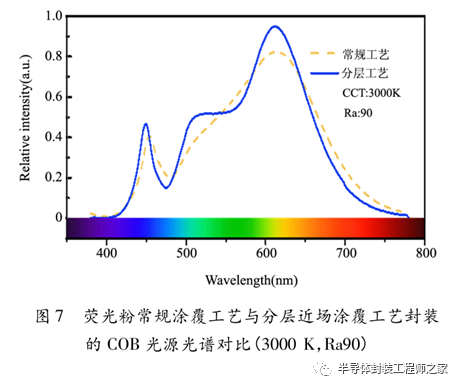

2. 3. 1 光谱测试分析

采用荧光粉常规涂覆工艺和分层近场涂覆工艺时的光谱比较见图 7。从图 7 可以看出,虽然使用的各种物料完全一致,荧光粉涂覆工艺不同,光谱形状也会产生很大的变化。使用分层涂覆工艺,COB 光源的光谱能量整体提升,蓝光和黄绿光部分光峰位置均高于常规涂覆工艺,红光部分稍低于常规涂覆工艺。结合前文对图 3 的分析,这样的结果是由于红色荧光粉不再大量吸收黄绿荧光粉受激后产生的黄绿光而发出红光,无效激发的几率降低,光致发光的激发效率提升。

2. 3. 2 光电参数测试分析

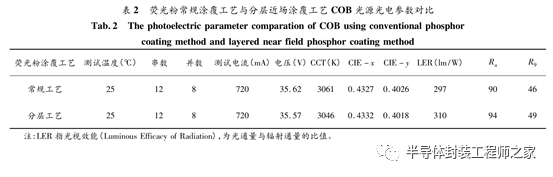

常规涂覆工艺和分层近场涂覆工艺的 COB 光源的光电参数测试结果见表 2。

由表 2 可见,使用荧光粉分层涂覆工艺的 COB器件的 Ra、R9 及光视效能 ( Luminous Efficacy of Radiation,LER)均高于常规工艺器件,LER 提升 4%以上,这意味着通过优化荧光粉涂覆工艺,带来的光效提升效果与芯片提升一个亮度档带来的效果几乎相当。一般来讲,LED 光源很难做到同时具备高显色指数和高光效,原因是显色指数与光谱的能量分布有关,光效高,就要求光谱尽量集中在引起视觉敏感程度较强的黄绿光范围,但高显色指数要求光谱的能量尽量均匀全面地分布,长波长的成分较少(缺失红光)会导致显色指数下降。所以分层近场涂覆工艺的光谱构成更优于常规涂覆工艺,同时具备光品质和光效的优势,有利于 COB 光源光电性能参数的提升。

2. 3. 3 器件温度测试分析

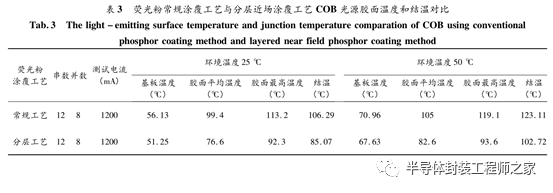

荧光粉常规涂覆工艺与分层近场涂覆工艺 COB光源胶面温度和结温测试结果见表 3。测试时环境温度分别选用 25 ℃ 和 50 ℃,测试电流为 1200 mA(单并 150 mA,芯片额定电流)。环境温度为 25 ℃时,使用荧光粉常规涂覆工艺 COB 光源的胶面平均温度、胶面最高温度和结温分别比分层近场涂覆工艺高 22. 8 ℃、20. 9 ℃和 21. 22 ℃。环境温度为 50 ℃时,使用荧光粉常规涂覆工艺 COB 光源的胶面平均温度、胶面最高温度和结温分别比分层近场涂覆工艺高 22. 4 ℃、25. 5 ℃和20. 39 ℃。胶面温度为 COB 光源发光面温度,胶面温度越低,荧光胶层老化开裂的风险越低。结温为 LED 芯片 PN 结区的温度,是使用公式推算所得。PN 结温度升高会引起 LED 器件电学、光学和热学性能的变化,严重时会导致 LED 器件失效。在同等测试条件下,分层近场涂覆工艺的COB 光源胶面温度和结温均比常规涂覆工艺低 20℃以上,说明使用分层近场涂覆工艺无效激发的概率降低,电光转化效率升高,内部热量的产生较低,使COB 光源内部的光电热之间形成更良性的耦合效应,整体的可靠性得到提升。

2. 3. 4 空间颜色一致性(COA)测试分析

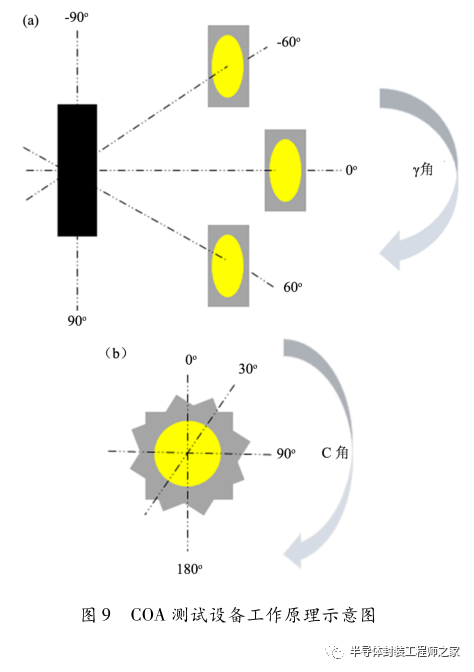

空间各角度颜色一致性(Consistency of Angle,COA)测试是通过测量光源各区域点的 CIE 色品坐标值和亮度分析 COB 光源各区域光色和亮度差异,可以直观地评价 COB 光源不同发光角度的光色分布情况,是目前数字化评价 COB 光源光斑均匀程度的通用手段。本文 COA 测试使用的设备为杭州远方光电的 GO - SPEX500 空间光谱分布测试系统,如图 8所示,COA 测试设备工作原理如图 9 所示。图 9(a)显示的是 COB 光源以测试探头为中心在-90° ~90°范围内旋转,旋转到一定角度时开启探头光电参数测试功能,可以设置 180°范围内光电参数的测量次数,COB 光源以测试探头为中心的旋转角为γ 角。COB光源除了以测试探头为中心旋转外,还可以以光源中心为旋转中心自转,如图 9(b)所示,可从 0°旋转至180°,COB 光源以光源中心为中心的旋转角为 C 角。对 COA 测试结果分析时,一般对比不同 C 角时色坐标 CIE - x 和 CIE - y 随 γ 角变化的变化规律,如果色坐标在不同 C 角时随 γ 角变化均较小,则代表 COB光源的整个发光面光色均匀性良好。

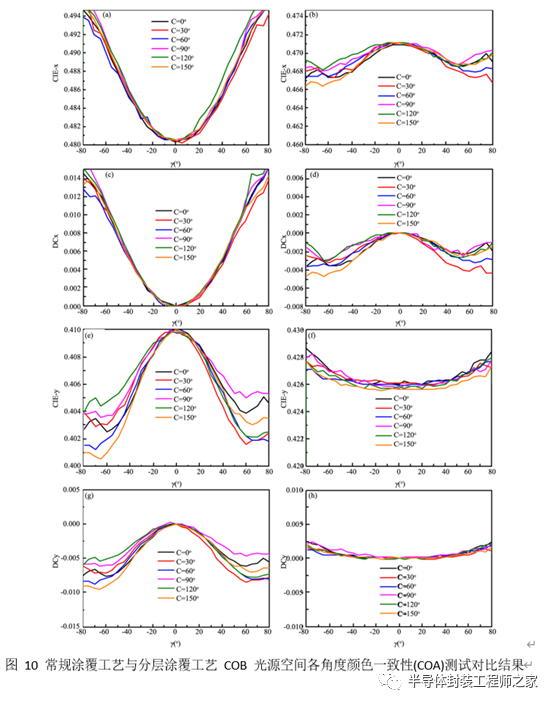

常规涂覆工艺与分层涂覆工艺 COB 光源 COA测试对比结果如图 10,其中图 10(a)、(c)、(e)、(g)为使用常规涂覆工艺 COB 光源的测试结果,图 10(b)、(d)、(f)、(h)为使用分层涂覆工艺 COB 光源的测试结果。图 10(a)、(b) 为 C 角分别为 0°、30°、60°、90°、120°和 150°时色坐标 CIE - x 随 γ 角变化的测试结果,图 10(c)、(d)为不同 C 角时色坐标相对值 DC x (CIE - x 与 γ =0°时对应的 CIE - x 的差值)随γ 角变化的测试结果,图 10(e)、(f)为不同 C 角时色坐标 CIE - y 随 γ 角变化的测试结果,图 10(g)、(h)为不同 C 角时色坐标相对值 DC y (CIE - y 与 γ =0°时对应的 CIE - y 的差值)随 γ 角变化的测试结果。

从图 10 可以看出,使用常规涂覆工艺的 COB 光源色坐标随 γ 角波动情况比使用分层涂覆工艺大很多,在两端(大发光角度)较高,在小角度时比较低。CIE - x 差值在 -80°和80°时达到0. 015,是分层涂覆工艺 CIE - x 差值0. 005 的3 倍,CIE - y 差值在 -80°和 80°时最大达到 0. 01,是分层涂覆工艺 CIE - y 差值0. 002 的5 倍。且不同 C 角时,使用常规涂覆工艺的 COB 光源色坐标变化曲线在边缘位置更加分散,意味着光源相邻区域的色坐标差异较大,说明荧光粉分层近场涂覆比常规涂覆工艺在光空间颜色均匀性方面有明显优势。

3 结 论

本文基于 COB 光源的光电热耦合效应,研究了COB 器件封装过程中的各个工艺细节,通过优化芯片排布、改善荧光粉涂覆工艺和荧光胶固化方式等手段,提升了 COB 光源的出光效率、光色均匀性和可靠性。

在芯片排布方面,使用横纵交叉的芯片排布方式代替常见的单向芯片排布方式,有效地增大了芯片间的等效间距,减少芯片侧边发光的相互遮挡和吸收,芯片排布更加均匀,避免 COB 光源工作时的热量聚集产生温度奇点,提高了器件的电热转换效率。测试结果显示,使用横纵双向的排布方式,25 ℃环境温度下光通量提升 2. 35%,光效提升 2. 42%,85 ℃ 环境温度下光通量提升 3. 40%,光效提升 3. 72%。

在荧光粉涂覆方式方面,提出了分层近场涂覆工艺,有效避免了荧光粉之间的交叉激发损失光能,无效激发的概率降低,电光转化效率升高。分层近场涂覆工艺的光谱构成更优于常规涂覆工艺,同时具备光品质和光效的优势,且 COB 光源内部的光电热之间形成更良性的耦合效应,整体可靠性提升。光电参数和可靠性测试结果显示,使用分层近场涂覆工艺,COB 光源的 LER 提升 4% 以上,胶面温度和结温均比常规涂覆工艺低 20 ℃以上。COA 测试结果显示,使用常规涂覆工艺的 COB 光源色坐标随 γ 角波动情况比使用分层涂覆工艺的大很多,在两端(大发光角度)较高,在小角度时比较低;且不同 C 角时,使用常规涂覆工艺的 COB 光源色坐标变化曲线在边缘位置更加分散,色坐标差异更大。

在荧光粉涂覆工艺细节上,选用特定触变系数的硅胶搭配圆形螺旋推进的高速点胶轨迹,利用触变硅胶中烃键网络的托浮作用,避免荧光粉在点胶过程中沉降,保证了荧光粉在点胶过程中的均匀分布,提升了产品量产过程中的批次间光色一致性。高速点胶轨迹使触变硅胶出现剪切变稀,加速了荧光胶的流动速度,实现荧光胶在发光面上的快速流平。荧光胶粉层固化前使用超声波加速分散方法,使得荧光粉的颗粒分布更加规律,实现荧光胶在芯片表面的均匀涂覆,减小荧光粉对光的无效散射。荧光胶固化方式采用远红外线快速预固化与烘箱长烤组合的方式,避免了固化过程中硅胶内应力过大,有利于 COB 器件可靠性的提升。

0

0