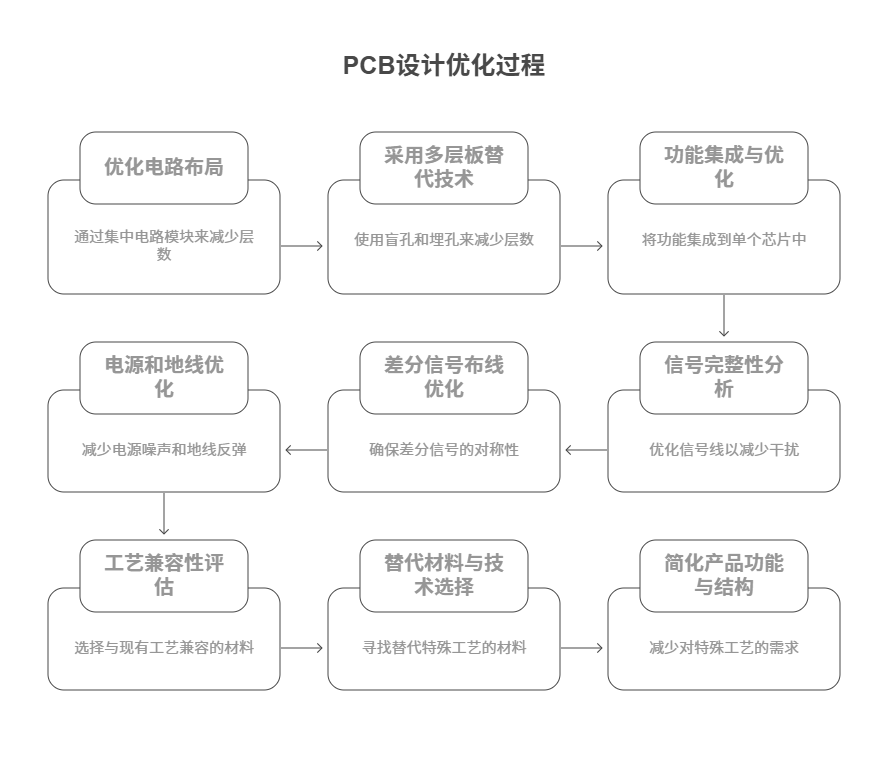

5.1 PCB层数减少方法

在DFMA方法中,减少PCB层数是简化设计的重要手段之一,能够有效降低成本并提高产品的可制造性和可装配性。

优化电路布局:通过合理规划电路布局,将功能相近的电路模块集中放置,减少信号传输路径的交叉和迂回,从而降低对多层PCB的需求。例如,在某消费电子产品的PCB设计中,设计团队通过重新规划电路布局,将原本需要6层PCB的设计优化为4层,不仅降低了PCB的制造成本约20%,还提高了信号传输的稳定性和可靠性。

采用多层板替代技术:在某些情况下,可以采用多层板替代技术来减少PCB层数。例如,使用双面板的盲孔和埋孔技术,将部分信号线从内层引到外层,从而减少对内层布线的需求。据统计,采用这种技术可将PCB层数减少约30%,同时降低了PCB的厚度和重量,提高了产品的便携性和可装配性。

功能集成与优化:对电路功能进行集成和优化,减少不必要的功能模块和零件数量。例如,在某智能穿戴设备的PCB设计中,通过将多个小功能模块集成到一个高性能的芯片中,减少了PCB上的零件数量,从而降低了PCB层数。这种功能集成不仅简化了PCB设计,还提高了产品的整体性能和可靠性。

5.2 布线复杂度优化措施

布线复杂度的优化是简化设计的关键环节,能够提高PCB的可制造性和产品的可靠性。

信号完整性分析:在PCB设计阶段,进行信号完整性分析,优化信号线的长度、宽度和阻抗匹配,减少信号反射、串扰等问题。例如,在某高速通信设备的PCB设计中,通过信号完整性分析,优化了高速信号线的布线路径,将信号传输延迟降低了约15%,同时减少了信号干扰,提高了通信质量。

差分信号布线优化:对于差分信号,采用等长、等间距的布线方式,确保差分信号的对称性和一致性。例如,在某高速数据传输设备中,设计团队对差分信号线进行了严格的等长布线优化,将信号传输误差降低了约25%,提高了数据传输的准确性和可靠性。

电源和地线优化:合理规划电源和地线的布线,采用宽线设计,减少电源线和地线的阻抗,降低电源噪声和地线反弹。例如,在某电源管理模块的PCB设计中,通过优化电源和地线的布线,将电源噪声降低了约30%,提高了电源模块的稳定性和可靠性。同时,采用多点接地和星形接地方式,减少了地线之间的干扰,提高了信号的完整性。

5.3 特殊工艺避免策略

在DFMA方法中,避免特殊工艺是简化设计的重要策略之一,能够降低制造成本和生产难度。

工艺兼容性评估:在产品设计阶段,对特殊工艺的必要性进行评估,优先选择与现有生产工艺兼容的技术和材料。例如,在某电子产品的外壳设计中,设计团队通过评估,放弃了采用复杂的注塑成型工艺,转而采用普通的注塑工艺,降低了生产成本约10%,同时提高了生产效率。

替代材料与技术选择:寻找能够替代特殊工艺的材料和技术。例如,在某产品的表面处理中,原本需要采用特殊的化学镀工艺,设计团队通过研究,选择了普通的电镀工艺作为替代,不仅降低了工艺成本,还减少了对环境的影响。

简化产品功能与结构:在不影响产品核心功能的前提下,适当简化产品功能和结构,减少对特殊工艺的需求。例如,在某智能家电产品的设计中,设计团队通过简化产品的外观设计,减少了对复杂表面处理工艺的需求,降低了产品的制造成本和生产难度,同时提高了产品的可装配性和可靠性。

0

0