TSV填充是TSV 3D集成技术的关键和核心步骤,也是TSV 3D集成成本的决定因素之一,占总生产成本的26%~40%。TSV常用的填充材料有铜(Cu)、银(Ag)和钨(W)。铜由于其优异的导电性、低的电迁移和相对成熟的电沉积过程,成为目前主流的TSV填充材料。TSV电镀铜工艺是基于CMOS中成熟的铜大马士革技术发展起来的。

相比于大马士革电镀,TSV具有深宽比更高、电镀过程中更容易产生缺陷等特点,在直流电镀过程中,孔口部位铜离子浓度和电流密度集中,从而导致口部沉积铜生长速度高于底部形成夹口缺陷。因此,为了确保TSV可靠性,需要控制电镀填充过程,一般需要孔底部的填充速度高于孔开口和孔侧壁位置的填充速度,以保证填充后不在孔内部形成孔洞。同时需要控制填充后表面铜层的厚度,以减少后续平坦化工艺的难度。针对大尺寸Via-last型TSV加工,一般使用共形电镀,只在侧壁电镀一层与表面厚度基本一致的镀层。对于TSV无孔洞电镀铜填充,影响其填充效果的因素主要有以下五点:

(1)TSV的形状、大小和深宽比;

(2)TSV刻蚀质量,侧壁形貌;

(3)种子层覆盖质量,种子层厚度;

(4)电镀药水能力,电源波形;

(5)电镀设备能力。

TSV的形状直接决定了铜电镀填充的难易程度。TSV的形状由以下几个工艺来决定:刻蚀、CVD、PVD。刻蚀确定了TSV的大致形状;CVD、PVD工艺的覆盖率大小确定了TSV最终的形状。目前,最常见的3种形状分别是锥形、垂直和凹角。

垂直和凹角的TSV由于开口较小,电镀液在孔内交换流动较为困难,填充难度会比锥形大很多。锥形孔虽然填充起来比较容易,但是会占用较大的芯片面积,一般只在较低端或输出端口不多的产品上采用。凹角孔的电镀填充难度是最大的,而且开口小,PVD工艺也较难形成连续的种子层,另外需要使用一些高性能的添加剂,抑制开口处电镀,同时促进底部淀积,因此使用比较少。目前业界主要采用的是垂直通孔,工艺难度介于锥形孔和凹角孔之间,也能够满足目前的设计需求。如果电镀药水不作特别改进,那么TSV口部的电镀速率一定会大于TSV底部的电镀速率,这样TSV在完全填满之前会在口部封口,形成孔洞。因此,TSV电镀药水必须能抑制TSV口部电镀速率,同时还要促进TSV底部的电镀速率,这样才能形成无孔洞的完全填充。另外,圆片表面的电镀速率也必须被抑制,因为TSV填孔的下一步工序是化学机械抛光(CMP),而CMP成本高昂,必须控制TSV表面的铜覆盖层不能过厚。

TSV侧壁形貌也是影响电镀结果的一个关键因素。TSV电镀要求孔内的种子层连续,不能有断点。如果TSV侧壁形貌过于粗糙,那么极有可能导致PVD种子层不连续,从而导致电镀后TSV内出现孔洞。Bosch工艺导致TSV刻蚀后不可避免地出现扇贝状轮廓,对种子层的覆盖有不良影响,必须尽可能地优化刻蚀工艺,减小扇贝形状的尺寸,将不良影响降到最低。种子层的连续性和均匀性被认为是通孔填充中最重要的影响因素。根据淀积方法、形状和深宽比的不同,种子层的特点也会各不相同。淀积质量(厚度、均匀性、黏结强度)是很重要的指标。电镀液的主要成分是酸和铜盐,目前主要有两类:一类是硫酸铜基溶液,主要成分是硫酸和硫酸铜;另一类是甲级硫磺酸基溶液,主要成分是甲级硫磺酸和甲级硫磺酸铜。

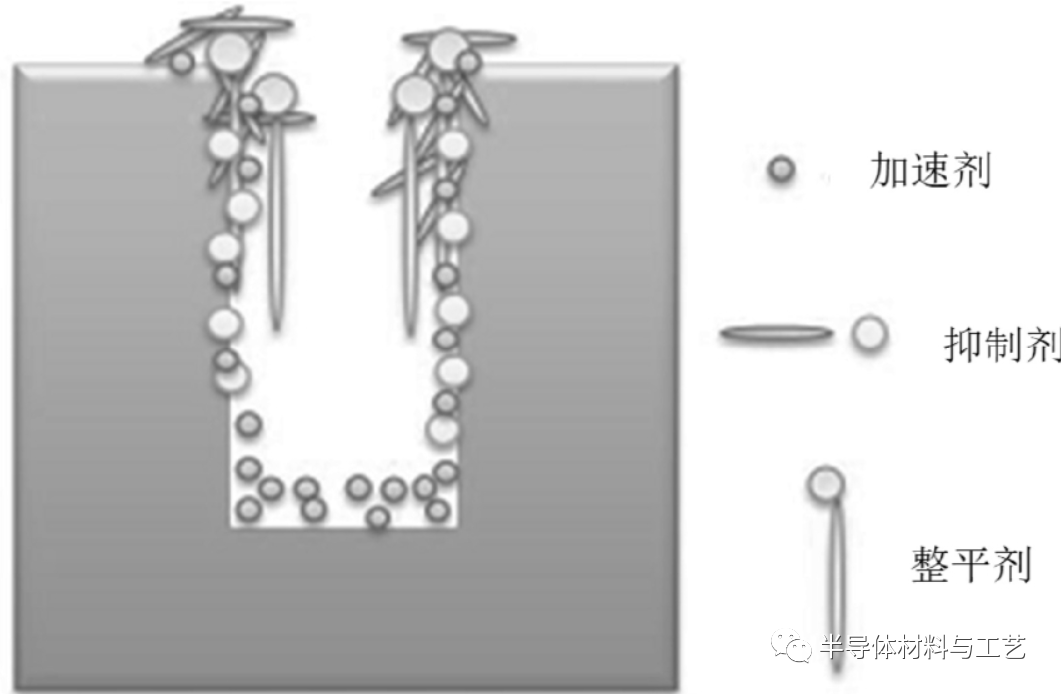

TSV电镀药水需要对圆片表面及TSV孔口都有极强的电镀抑制效果,同时能够很好地促进TSV底部电镀,实现TSV的自底向上电镀填充,实现超共形电镀。超共形电镀层是添加剂之间相互作用和竞争的结果。TSV电镀药水一般含有3种添加剂:抑制剂、加速剂和整平剂,如图1所示。抑制剂和整平剂能起到抑制TSV圆片表面和孔口电镀速率的作用;加速剂能加速TSV孔底的电镀速率。当TSV填满时,整平剂又能防止TSV口部过电镀。

氯离子是无机物,是电镀基本组成成分之一,电镀铜添加剂有机物成分常要与氯离子相互作用来影响电镀过程。2002年,Hayase等人发现氯离子的浓度会影响抑制剂(PEG)对铜离子电化学沉积的抑制作用。2005年,Dow等人提出氯离子是TSV无缺陷镀铜填充的决定性因素,因为它不仅是Cu2+和Cu+之间的电子桥,而且是抑制剂分子和Cu+之间的离子锚,可作为加速剂的启动器。

图1 添加剂吸附模型

加速剂也可以称作光亮剂,通过加速铜界面处的电荷转移过程来改变铜的成核过程,提供活性生长位点,通常是含有二硫键(—S—S—)、磺酸基(—SO3H)和巯基(—SH)等典型官能团的有机酸盐。常用的加速剂有聚二硫二丙烷磺酸钠(SPS)和3-巯基-1-丙烷磺酸钠(MPS)。加速剂由于分子量小,扩散速度快,在TSV镀铜填充过程中更容易扩散到孔底。加速剂由于在氯离子的催化作用下能够促进溶液中的二价铜离子转变为一价铜离子,因此能够加快铜离子的电化学沉积速度。

抑制剂通常是具有大分子量的长链聚合物,扩散速度慢。常见的抑制剂为聚乙二醇(PEG)和聚丙二醇(PPG)。抑制剂之所以能够抑制铜离子的还原速度,是因为它能够在阴极表面形成一层极化膜。2008年,Dow等人提出抑制剂的分子量决定了抑制剂的覆盖率,从而决定了抑制剂对铜离子电化学沉积的抑制作用。整平剂通常是含氮的高分子聚合物,扩散系数较小,抑制较高位置的电镀速度,形成平坦化效果,如阿尔新蓝(Alcian Blue)和健那绿(JGB)。

各种添加剂物质并不是单一地影响电镀过程,而是存在相互作用,不同物质的浓度配比会影响填充效果,因此浓度配比是影响添加剂扩散和竞争吸附的关键因素,也是可以通过人工调控进行优化的电化学沉积参数。2009年,Malta等人在研究TSV镀铜填充添加剂最佳浓度配比时发现,在添加剂浓度配比相同的条件下,不同深宽比的TSV镀铜填充过程中沉积铜的形貌不同。2010年,Delbos等人证实,TSV深宽比变动,其无缺陷镀铜填充添加剂的浓度配比也要随之改变。因此,通过合适的添加剂浓度配比可以达到理想的镀铜效果,但是要通过大量的实验来调配浓度配比,且不同TSV所需的浓度配比是不同的,这将增大成本和延长时间。

电流也是影响镀铜效果的关键因素。电流分为直流电流和脉冲电流,其中直流电流的电流密度大小会直接影响TSV镀铜填充过程中孔口和孔底的沉积铜厚度差异。2008年,Beica等人发现电流密度和电流波形是影响TSV镀铜填充的关键因素,控制电流密度和电流波形可以改变TSV的填充形貌。因此,控制TSV镀铜填充过程的电流密度和电流波形成为减少添加剂用量的有效方法。电流波形要通过脉冲电流来控制。

电流波形主要有脉冲反向电流(Pulse Reverse Current,PRC)和周期脉冲反向电流(Periodic Pulse Reverse Current,PPRC)两种。在TSV镀铜填充过程中,脉冲电流通过交替沉积(还原电流)和溶解(氧化电流)的方法,解决高电流密度电镀过程中孔口电流集中的问题。在正电流期间,由于高离子浓度和密集电场,通孔开口处的铜沉积速率很高。在负电流期间,由于大电流集中,电化学反应以比其他区域更快的速率刻蚀开口边缘的铜。因此,脉冲反向电流通过与厚度成比例的回蚀来平衡不同位置的铜沉积速率。但是脉冲反向电镀过程中沉积铜的溶解会造成电镀液中铜离子和添加剂的扰动。铜离子和添加剂浓度不均可能会造成TSV镀铜填充缺陷。在脉冲反向电流波形中加入足够长的电流关闭时间可以解决脉冲反向电镀的电镀液中铜离子和添加剂浓度不均的问题。在电流关闭期间,消耗铜离子的电镀停止,而继续将铜离子传输到通孔中,在下一个电镀期间在通孔内部补充离子。因此,PPRC通过快速刻蚀厚的铜并传输离子但不消耗来实现共形沉积。

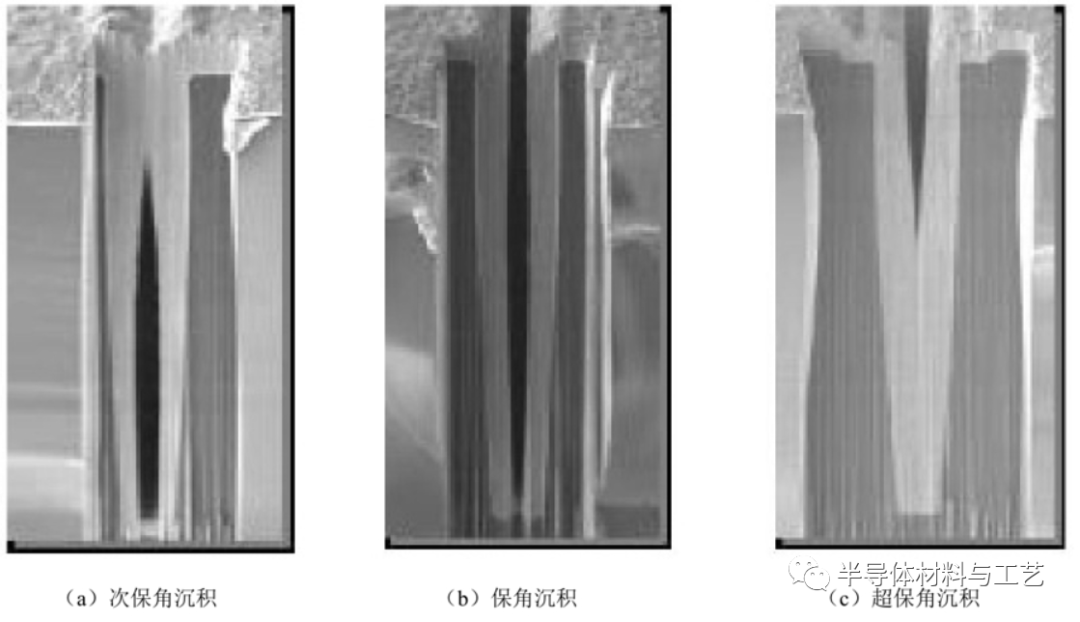

通过调整电镀液内各添加剂配比及电镀参数,可以实现不同的电镀填充效果。图2所示的是三种典型电镀填充形态:第一种,表面电镀速度快于孔侧壁及底部,在直孔电镀中容易形成开口首先被封闭的情形;第二种,表面和底部电镀速度基本一致,适合大尺寸TSV的挂壁填充;第三种,底部电镀速度快于表面和侧壁,可以实现自底向上的填充效果,适合实心填充TSV的制造。

图2 三种典型电镀填充形态

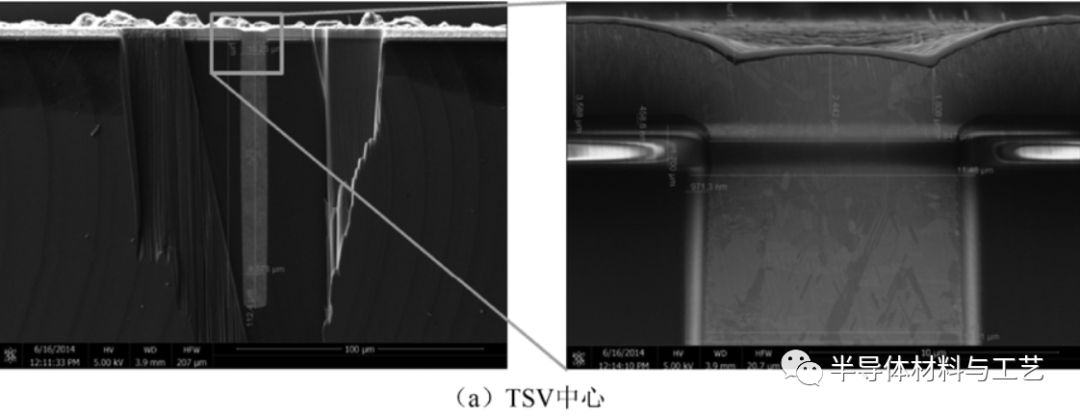

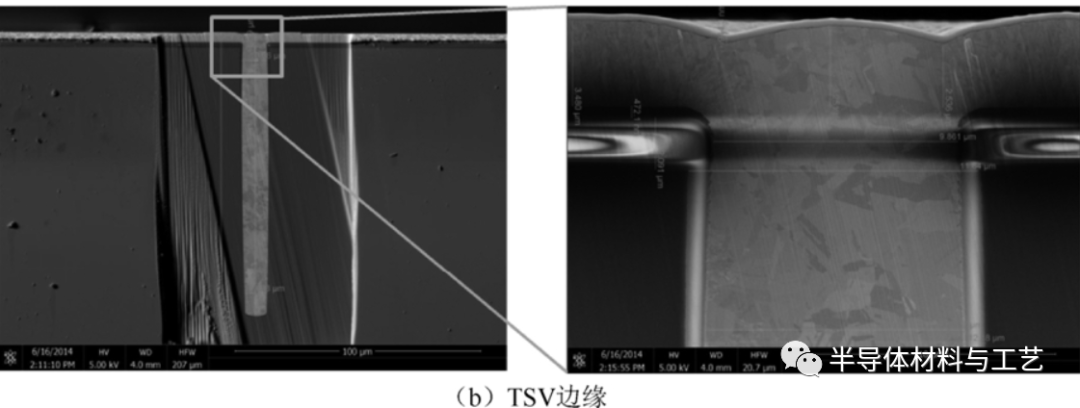

从TSV集成角度考虑,对于实心TSV来说,除了要实现孔的完全填充,还需要控制表面电镀层的最终厚度,以减少后续平坦化工艺的负担。一般来说,对于10μm×100μm TSV,除了种子层厚度,电镀填充过程表面厚度还需要控制在2μm以内。图3所示的是10μm×100μm TSV的典型填充效果。在电镀填充后,使用X-Ray方式可以无损检查是否存在填充孔洞,电镀填充后典型的X-Ray检测结果如图4所示。

图3 10μm×100μm TSV的典型填充效果

图3 10μm×100μm TSV的典型填充效果(续)

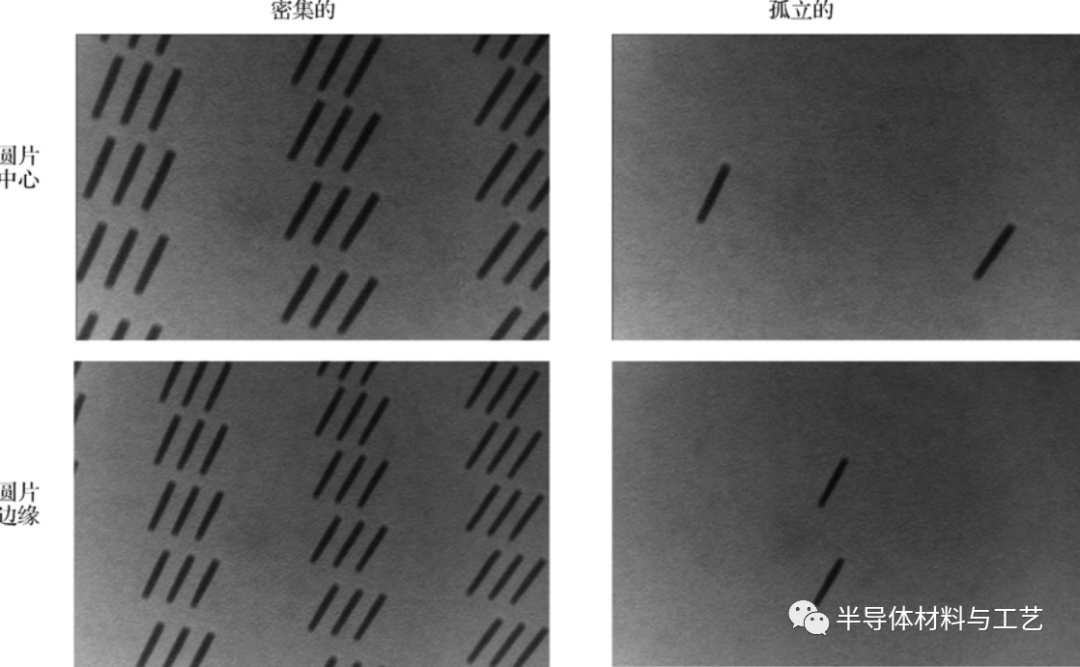

图4 电镀填充后典型的X-Ray检测结果

TSV电镀设备对于实现无孔洞完全填充起着特别关键的作用。首先,需要提供良好的预湿条件,确保TSV内完全被液体填充,不能有残留的气泡。预湿工艺用来去除通孔里的滞留气团,一般通过浸润或液体喷涂的方式实现。在有挑战性的几何特征(小直径、高深宽比)下,需要更极端的预湿工艺深入通孔内部,在一些严峻的情况下,还会在预湿过程中或电镀液中用到提高浸润能力的表面活性剂。另外,药水交换要充分,边界层厚度尽可能小,确保充足的离子供应。还有整片圆片的电场分布要均匀,电镀速率一致,这样才能保证较少的电镀时间和均匀的电镀覆盖层。目前TSV填充的主流电镀设备商包括美国应用材料公司(收购自Semitool)、美国Lam Research(收购自Novellus)、ASM-NEXX和盛美半导体设备(上海)股份有限公司(ACM)等。电镀药水材料商包括美商陶氏化学公司、德商安美特(中国)化学有限公司和上海新阳半导体材料股份有限公司等。

0

0