化学机械抛光( chemical mechanical polishing,CMP)技术和超精密晶圆减薄技术是超大规模集成电路晶圆制造工艺流 程中的两大关键技术。本文简述了近年来国内集成电路制造领域中化学机械抛光设备和超精密晶圆减薄设备的相关研究。一方面, 从抛光头、抛光垫修整装置、终点检测装置、清洗装置 4 个 CMP 设备的核心部件,以及抛光垫和抛光液 2 个 CMP 关键 耗材出发,总结归纳了国内外化学机械抛光设备的最新研究进展;另一方面,从超精密晶圆减薄技术的原理出发,对超精密晶 圆减薄设备在国内的应用现状进行了总结。

0 引 言

随着半导体特征尺寸的不断减小,集成电路器 件单位面积内集成的晶体管数量增长处于极限,多 层布线和 3D 封装技术的应用成为集成电路制造突 破摩尔定律物理极限的重要解决方案。多层布线和 3D 封装的加工工艺对集成电路的平整度提出了更 高的要求,而化学机械抛光和机械磨削的晶圆超精 密减薄技术是目前集成电路整体平坦化和减薄的主 流加工方式。

化学机械抛光从 20 世纪 80 年代初就应用在了 DRAM 的生产制造中,后来随着集成电路的特征尺 寸缩小到 0. 13 μm,铜互连开始成为集成电路后段工艺流程的唯一选择。因为铜的特性使 CMP 成为 实现半导体晶片平坦化的唯一方案,所以 CMP 开始 在集成电路的生产中起到举足轻重的作用。CMP 不仅可以无损伤地对晶片进行平坦化,还能够在一 次抛光过程中对不同材料进行整体平坦化。目前 CMP 被广大集成电路晶圆制造厂所使用并且加工 工艺也已较为成熟,已经可以通过调整抛光液的成 分及抛光参数来控制不同材料的抛光去除率。近年 来国内的学者和企业在上游 CMP 设备的研究领域 同样获得了大量成果。

晶圆减薄能去除晶圆背面多余的基体材料,进 而减小芯片封装体积、提高芯片散热效率和电气性 能,是实现 3D 集成电路制造的关键技术之一。晶圆在被磨削减薄后需要再经过 CMP 处理,从而获得 表面光滑平整的晶圆。当晶圆被减薄到 150 μm 以 下时,传输搬运则成为了较大的生产风险,尤其是 300 mm 的大尺寸规格晶圆物理特性更加脆弱。磨 削和 CMP 的设备集成可以减少晶圆的搬运次数,降 低晶圆破碎的风险。先进封装减薄设备在向集成 化、一体化方向发展。

1 化学机械抛光(CMP)

-

1 CMP 的原理

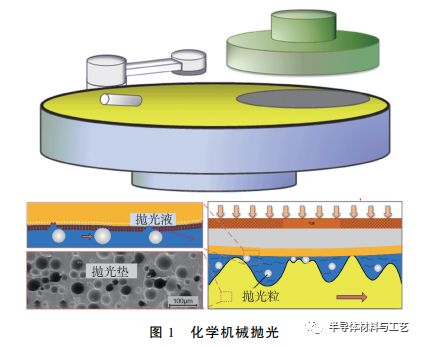

CMP 设备一般由抛光台、抛光头、修正器、抛光 液供给管道以及泵构成,如图 1 所示。晶圆由抛光 头真空吸附并施加压力,抛光头携带晶圆运动的同 时抛光台进行旋转。抛光液泵提供压力将抛光液从 供给管道推出到抛光垫上。抛光液与晶圆表面发生 化学反应,随后与抛光垫的摩擦下反应物被去除并 被甩出和清洗。可以看出,CMP 是化学作用和机械 作用共同作用的过程 。

CMP 的化学作用就是抛光液与晶圆表面发生 氧化或耦合从而变得容易被机械作用去除,而不需 要去除的部分则会被有机物保护起来。由于集成电 路特征尺寸的缩小,缺陷被允许的特征尺寸近乎于 0。然而低 K 电介质是容易被机械作用所损伤的, 这就要求 CMP 向着超低压力发展。为了保证材料 去除率( material removal rate,MRR) 从而提升 CMP 的效率,化学作用的地位至关重要。

CMP 的机械作用是晶圆由抛光头施加向下的 压力在抛光垫上与研磨颗粒摩擦的作用。晶圆的上 部接受来自抛光头的压力,晶圆的下部在接触到粗糙的抛光垫或研磨颗粒后部分被摩擦去除。整个 CMP 过程中,抛光液作用于抛光垫和晶圆之间,其 承担了传递压力、除去表面薄膜和输送反应物等重 要环节,对 MRR 有着直接影响。

1. 2 CMP 设备耗材的研究与发展

CMP 设备的核心耗材有抛光垫和抛光液。国内 的学者针对抛光垫材质与粗糙度、抛光垫表面纹理、抛 光液的成分等方面展开研究,并获得了不少研究成果。

CMP 中用到的抛光垫一般需要有良好的保持 性和适当的刚性,以保证抛光过程的稳定性和均匀 性。常用的抛光垫基体有粗布垫、纤维织物垫、聚乙 烯垫、聚氨酯垫、细毛毡垫、绒毛布垫等。针对抛光 基体的材质国内有学者进行了对比研究,龚凯[ 2] 对 比了 Polite 型阻尼布、Suba 600 型无纺布、LP 57 型 聚氨酯 3 种材质的抛光垫对氧化镓的抛光效果,实 验结果表面 LP 57 型在综合表现上抛光效果更优。毛美姣等[ 3] 研究了细帆布、超细纤维化合布、中密 人造植绒、聚氨酯化合物、聚氨酯抛光皮等 9 种材质 的抛光垫基体对 CMP 加工的影响,研究表明抛光垫 越粗糙,MRR 越高。

抛光垫表面纹理构造出的沟槽能够促进抛光液 的流动,对 MRR 的提升也有明显作用。常见的抛 光垫表面纹理有放射性纹理、同心圆纹理、栅格纹理 葵花籽状纹理等。Hong 等[ 4] 的研究发现同心圆与 放射状复合纹路抛光垫的抛光液流动速度要大于同 心圆纹理抛光垫,但 MRR 由于化学作用的不充分 反而更低。Li 等[ 5] 通过流体动力学设计了螺旋状 表面纹理,相比于放射状纹理抛光垫,螺旋状表面纹 理加工的晶圆表面粗糙度显著下降。清华大学摩擦 学国家重点实验室[ 6] 利用扫描电子显微镜和接触 式表面形貌仪分析了 IC 1000 / Suba -IV 和 IC 1010 两种商用抛光垫,发现同心圆沟槽的 IC 1010 只有 更大的材料去除率、和更好的片内非均匀性,但碟形 凹陷较大。

抛光液在 CMP 的过程中同时参与了化学作用 和机械作用,是核心的耗材之一。抛光液通常包括 研磨颗粒、氧化剂、螯合剂、缓冲剂、pH 调节剂、表面 活性剂等。

常见的研磨颗粒有 Al 2O3 、SiO2 、CeO2 、ZrO 和金 刚石,其中氧化铝 A12O3 和二氧化硅 SiO2 是应用最 为广泛的研磨颗粒。氧化铝在酸中对铜的去除效率 高,在早期铜抛光中应用广泛。随着集成电路特征 尺寸的减小,氧化铝的高硬度在抛光铜和阻挡层时 所造成的表面缺陷已不能被工艺所接受,所以逐渐被硬度相对低一些的二氧化硅所取代。伴随半导体 材料的发展,单一的研磨颗粒已经无法满足需求,多 组分研磨颗粒成为了新的研究方向。汪海波等[ 7] 的研究表明不同粒径的研磨颗粒混合使用要比单一 组分的研磨颗粒抛光速率更高,并讨论分析了多粒 径分布的抛光动力学模型。

氧化剂将需要被去除的部分氧化从而易于被去 除,其对 CMP 中的化学作用非常重要。常见的氧化 剂有硝酸 HNO3 、硫酸 H2 SO4 、硝酸铁 Fe( NO3 ) 3 、过 氧化氢 H2O2 、过硫酸铵 APS、高锰酸钾 KMnO4 以及 络酸盐。过氧化氢的氧化效果好而且氧化后不会引 入其他杂质,所以应用最为普遍,赵立杰[ 8] 研究了 不同浓度的过氧化氢对铜镍 CMP 的影响,通过过氧 化氢浓度的调节达到了异质材料的同步去除。

螯合剂的少量添加可以让部分金属离子或金属 氧化物 络 合 为 可 溶 解 的 金 属 有 机 络 合 物, 提 升 MRR。常见的螯合剂是以氨基酸为代表的有机酸。张银婵等[ 9] 对氨基酸中的甘氨酸在 CMP 中的应用 研究进行了归纳总结,甘氨酸的两性解离使得其在 CMP 中应用广泛,未来绿色环保、性能优异的氨基 酸将会在 CMP 的应用中发挥更重要的作用。

缓冲剂、pH 调节剂和表面活性剂等也是抛光 液中必 不 可 少 的 添 加 成 分。王 静 等[ 10] 对 铜 布 线 CMP 中缓冲剂的研究进行了归纳总结,缓冲剂苯并 三氮唑(BTA)作为最常见的铜抛光缓冲剂,其可以 覆盖在铜表面对铜形成一层保护。燕禾等[ 11] 对抛 光液中的其他添加剂的研究进行了归纳总结,多项 研究发现 pH 值会影响化学作用反应的速率,表面 活性剂的添加可改善抛光液中的分散状态。

-

3 CMP 设备部件的研究与发展

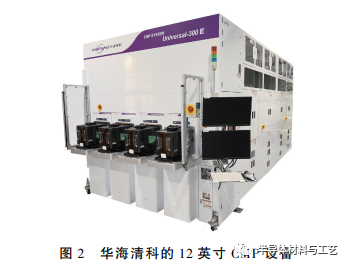

过去我国的集成电路 CMP 设备基本由美国应 用材料公司( Applied Materials Inc. ) 和日本荏原公 司(EBARA Corporation) 所垄断。近年来,源于清华 大学的华海清科股份有限公司( 华海清科) 打破了 国外设备厂商在 12 in(1 in = 2. 54 cm) CMP 设备的 垄断。为了达到低压力、高精度、快响应等抛光要 求,国内 CMP 设备厂商对 CMP 设备的核心部件:抛 光头、抛光垫修整装置、终点检测装置、清洗装置等 投入大量研发资源,并获得了一些研究成果。

抛光头在 CMP 的过程中主要作用是带动晶圆 旋转,其需要保证晶圆与抛光垫的贴合良好并且不 掉片、碎片。真空吸盘的效率高并且定位精准,同时 不会造成污染,因此真空夹载成为目前抛光头的主 流方式。随着晶圆直径的变大,为了保证抛光去除

的均匀性,高端 CMP 设备往往需要配有抛光头区域 压力调整技术。2012 年华海清科的创业团队[ 12] 在 清华大 学 摩 擦 学 国 家 重 点 实 验 室 研 制 出 了 用 于 300 mm 晶圆抛光用的多区压力抛光头及其压力控 制系统,该抛光头具有多区压力、浮动保持环及真空 吸附等功能,并开发了 300 mm 晶圆超低压力 CMP 样机,创建出一套比较稳定、可靠的工艺流程,该项 研究成果也成为日后华海清科成立和发展的基石。随后华海清科[ 13-14] 更进一步,在抛光头各分区压力 精确控制的算法领域又做出了新的成果。

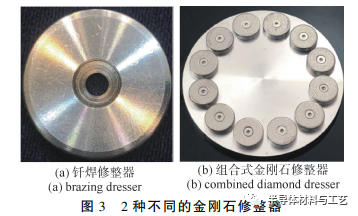

抛光垫修整器能够去除抛光垫表面釉化区域,恢 复抛光垫表面粗糙峰高度。抛光垫修整器一般是金属 基体上电镀金刚石,利用金刚石磨粒修整抛光垫的粗 糙峰高度。国内厂商也对修正器的优化进行持续探 索,安泰科技股份有限公司的尹翔等[15] 对修整器搭配 特殊的钎焊技术及组合调整方法,实现了对 CMP 抛光 垫修整器的优化。华海清科[16]则研究发明了一种压力 更均匀的抛光垫修整器,通过增加抛光垫修整器连接 盘的弹性,实现修整盘对抛光垫的均匀施压。

终点检测装置是保证薄膜厚度在抛光过程中被 精确控制的重要装置。过去的检测通常使用以时间 为基础的离线终点检测,这种方法精度不高只能用 在 200 mm 以下尺寸规格较小的晶圆抛光中。更高尺寸规格晶圆的抛光则需要使用实时在线检测技 术[ 17] 。华海清科[ 18] 目前不但实现了在线采集膜厚 传感器输出的信号,而且以电涡流式膜厚传感器为 基础,建立信号与膜厚的映射关系,提升了检测的灵 敏度和准确性。同时在终点检测装置的信号处理 上,华海清科[ 19] 利用滤波算法消除噪声信号和周期 性波动信号干扰,使得处理后的信号曲线平滑无毛 刺,较易捕捉变化,更准确地获得摩擦因子的变化从 而精确判断抛光的终点,实现了严格控制材料的去除 量,从而避免晶圆“过抛”或“欠抛”等情况的发生。

清洗装置负责对抛光后产生的沾污进行清洗, 防止晶圆表面缺陷的产生,是 CMP 能否成功的关键 之一。常见的清洗工艺有超声波清洗、机械清洗、气 相清洗、激光清洗等。在清洗设备方面,宝悦自动化 清洗技术(上海)有限公司[ 20] 发明了一种 CMP 用清 洗干燥装置,实现了对水资源的回收利用,从而节约 水资源,减少成本。

2 晶圆超精密减薄

2. 1 自旋转磨削的原理

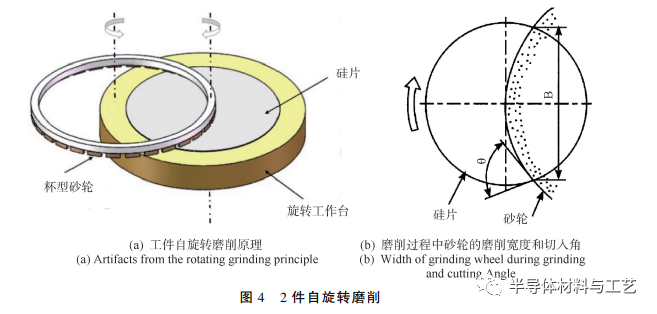

晶圆减薄最初是通过平面磨削的方式实现,但存 在 加 工 效 率 低、 成 本 高 等 问 题。日 本 学 者 S. Matsui 等在 1988 年提出了工件自旋转磨削方法,可 以获得较好的磨削面型精度,弥补了传统磨削效率 低的缺点,满足了大尺寸硅片制造与背面减薄的加 工需求,已经成为主流的晶圆减薄技术,被广泛应用 于晶圆制造工艺流程中。工件自旋转磨削方法的加 工原理如图 4( a)所示[ 21] 。晶圆被装夹在真空吸盘 上,并且硅片中心与转台中心重合,砂轮中心与转台 中心存在 偏 置 距 离,保 证 砂 轮 磨 削 刃 与 晶 圆 半 接 触[ 22] 。在磨削过程中,晶圆和砂轮都绕各自的旋转 轴旋转,同时砂轮沿轴线方向向下进给,从而完成切 削运动。相比于普通端面磨削,工件自旋转磨削能 够通过调整加工参数提高磨削效率,加快材料去除 量,同时也能在精磨时实现纳米级的微进给切深,有 利于保证硅片表面质量[ 23] 。工件自旋转磨削中砂 轮与晶圆的接触长度、接触面积、切入角都固定,如 图 4( b)所示,因此切削状态比较稳定,磨削力基本 保持不变,能够提高加工精度[ 24] ,并且转台和砂轮 主轴位姿都可以调整,能够实现晶圆面型的主动控 制,为面型补偿提供条件,从而进一步提升晶圆平 整度。

2. 2 超精密磨床装备

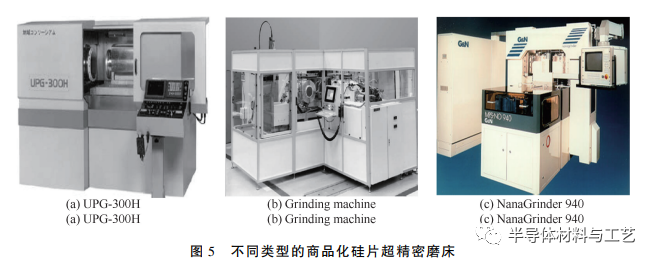

根据砂轮主轴放置方式的不同,目前商用的晶 圆超精密磨床主要有卧式和立式两种。日本 Komatsu 公 司 与 茨 城 大 学 合 作 研 制 了 一 款 卧 式 磨 床 (UPG-300 H) ,如图 5( a) 所示[ 25] ,能够加工出粗糙 度小 于 1 nm,总 厚 度 变 化 量 ( total thickness variation,TTV) 小于 0. 2 μm 的 12 in 晶圆。2002 年,英 国 Cranfield 大学的 Corbett 等学者研制了一台卧式超 精密磨削设备,如图 5( b)所示[ 26] ,能够满足多种硬 脆材料的超精密加工。德国 G&N 公司研制了一款双主轴四工位立式磨床 NanaGrinder 940,可通过移动工 件实现粗、精磨加工工序,如图 5(c) [ 27] 所示。

目前国内外的商品化晶圆超精密磨床对磨削精 度要求 非 常 高, 一 般 需 满 足 磨 削 后 晶 圆 TTV ≤ 3 μm,同时磨削单元必须具有较高的运动精度和系 统刚度,保证微进给系统达到亚微米级的运动分辨 率,并且能够承载 300 N 的磨削力[ 27] 。硅片超精密 磨床是一个高度集成的机电液一体化设备,有机械 系统、液压系统和电气控制系统。硅片磨削单元和 传输单元构成了机械系统,液压系统为磨床提供压缩空气、真空和冷却液,电气控制系统保证了机床各 项功能有序实现。

晶圆超精密磨床系统集成过程中主要有 4 项关 键技术,分别是数控技术、超精密主轴技术、超精密 进给技术和砂轮技术。数控技术中包含伺服控制系 统和运动补偿系统,是保证机床各部件有序运行的 软件基础。超精密主轴技术主要用于粗磨和精磨系 统[ 28] ,包括砂轮主轴、主轴座、立柱等模块。超精密 进给技术主要用于粗磨和精磨主轴的运动控制,进 给系统由伺服电机驱动滚珠丝杠带动砂轮部件沿轴 向运动,完成厚度方向的硅片材料去除。砂轮技术 是影响硅片加工质量的重要因素。目前大多数硅片 超精密磨床都采用杯形金刚石砂轮,主要的成分包 括金刚石磨粒、结合剂、气孔和添加剂[ 29] 。

2. 3 磨抛一体晶圆减薄整机装备集成

为了去除晶圆磨削后的亚表面损伤层、磨削纹 路等表面缺陷,通常在磨削后需要对晶圆进行化学 机械抛光,使晶圆背面达到亚纳米级质量,并且通过 抛光头的分区压力控制改善晶圆 TTV。过去国内的 先进封装减薄设备基本被外国企业所垄断,例如日 本迪斯科(DISCO Corporation)和日本东京精密( TOKYO SEIMITSU CO. , LTD. ) 。2021 年 9 月,清华大 学成果转化项目公司华海清科研发的首台 12 英寸 超精密晶圆减薄机( Versatile-GP 300) 正式出机,发 往国内某集成电路龙头企业。Versatile-GP 300 是 一种集精密硅片背面磨削减薄、化学机械抛光、硅片 清洗功能于一体的专用硅片减薄设备,如图 6 所示, 具有高刚性、高精度、工艺开发灵活等优势,能满足 集成电路先进制程中的超精密晶圆减薄工艺需求。

Versatile-GP 300 将超精密磨削和化学机械抛 光工艺结合在一起,采用新型的磨床结构,内置了硅 片面型在线检测与自动补偿模块,结合 CMP 多区压 力补偿技术,实现了晶圆面形的智能化控制。该设备克服了磨削后晶圆翘曲导致的难以搬到抛光机的 问题,避免了晶圆表面损伤扩大甚至破裂的风险,兼 顾了减薄效率与性价比。同时,Versatile-GP300 的 主要技术指标已经达到了国际先进水平,是实现国 产半导体装备自主可控的重要突破,解决了该领域 的“卡脖子”问题,填补了 3D 集成电路制造及先进 封装领域中超精密减薄技术的空白。

3 结论与展望

综上所述,目前国内关于 CMP 设备的核心耗材 和部件已 经 取 得 一 定 的 研 究 成 果,晶 圆 制 造 商 的 CMP 设备国产率也在稳步提升。先进制程和新型 材料的晶圆加工将是国内 CMP 设备领域的学者和 厂商下一阶段继续努力的研究方向。同时,在国内 先进封装的快速发展和国产化替代的大趋势下,超 精密减薄设备和磨抛一体机也将是国内设备厂商的 发展机遇。伴随我国集成电路产业的快速发展,相 信国产 CMP 设备和减薄设备在未来将大有可为。

0

0