电阻器按其特性可分为非线性电阻和线性电阻。非线性电阻主要包括压敏电阻、热敏电阻等,特点是电阻值不恒定,受外界影响可能发生较大变化,其伏安特性曲线为非线性。线性电阻阻值较为稳定,伏安特性曲线呈线性关系,按制造工艺可分为厚膜电阻、薄膜电阻、绕线电阻、合金箔电阻。本文主要针对进行讨论。

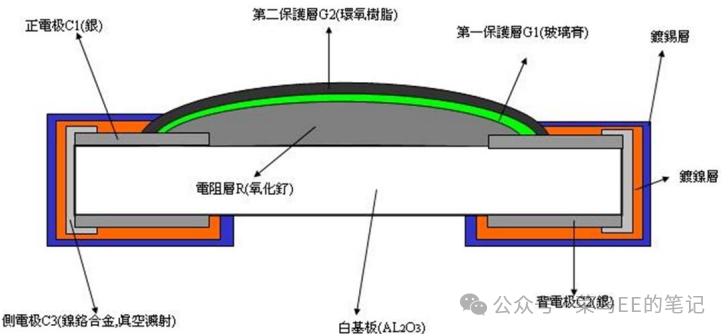

厚膜电阻的结构如图1所示,其主要部分包括陶瓷基板、电极、电阻体及保护层。陶瓷基板一般为氧化铝,起到绝缘与机械支撑的作用。制造电阻时,首先在基板上印刷正面电极和背面电极,然后印制电阻体与电极形成电气连接,接着再印制各层保护层,再通过电镀形成电极。

图1 厚膜电阻结构

导电机理

关于厚膜电阻的导电机理存在多种模型,但是各模型均有其局限性。其中隧道位垒模型认为,厚膜电阻微观上有许多导电链形成,导电链之间存在直接接触、通过空隙接触、通过玻璃接触几种状态。直接接触的导电粒子会形成导电链条,非直接接触的导电粒子之间则会形成位垒。在外电场的作用下,电子获得能量通过隧穿效应进行移动,实现导电。

制作工艺

电极制作:因为电阻体及保护层都在正面,所以在生产时一般先印制背面电极,经烘烤后再印制正面电极,然后一起进行烧结,烧结温度在 850°C 以上。为增强电阻的防硫化能力,正面电极一般采用银银浆料,而背面电极焊接后会与锡形成合金层,故背面电极用银浆即可。

电阻体制作:电阻体由电阻浆料绕结而成,电阻浆料通常是由导电相、玻璃相、有机载体混合物而形成的膏状物质。其中,有机载体主要由主溶剂、增稠剂、流动控制剂及表面活性剂组成,增稠剂的主要作用是提升浆料的粘稠性和触变性;流动控制剂的作用主要是抑制烧结初期膜体软化后浆料的二次流动;表面活性剂主要作用是降低微粒接触表面的表面张力,使有机载体能充分润湿固体的微粒表面,烧结时,有机载体会挥发。玻璃相的作用是实现厚膜电阻与基体片的结合,玻璃的润湿性直接影响附着强度。烧结后,玻璃大部分会在膜层底部,少量填充在导电相中,起到联结金属粒子的作用。导电相是决定导电性能参数的主要物质,导电相与玻璃相之间的浸润性越好越有助于导电链的形成。另外,导电相应且具有较好的线性特性,并且在高温下有稳定的化学性质。最早使用的导电相是银,但银存在离子迁移问题,为抑制银离子迁移,可在银浆中加入钯,使用银钯浆料作为导电相,但是银钯浆料的方阻覆盖范围较小,工艺再现性较差,在 700°C 左右,钯会氧化形成氧化钯,若在还原气氛中工作,氧化钯的还原会导致电阻性能的不稳定,阻值可能降低。另外,调阻后会印制二次保护膜并进行烧结,在这个过程中,氧化钯可能分解导致阻值变化,电阻的稳定性较差。业界对贱金属作为导电相也有相关研究,但是贱金属较为活泼,烧结时易氧化,对制造工艺的要求较高,因此,当前生产主要使用的是导电相为二氧化钌,其各项性能均比较稳定,缺点是成本较高。为保证印刷质量,要求浆料具有合适的粘度、流平性,两者均影响图形的成型及膜厚的均匀性、分散性。另外,丝网目数、印刷压力、印刷速度等都是电阻印刷的关键工艺参数。丝网的目数主要影响图形的清晰及膜厚。目数低,膜厚图形不清晰;印刷压力大则透过丝网的浆料变多,膜厚增加。电阻浆料的烧结温度一般大于 650°C。

一次保护层的制作:一次保护层为玻璃保护层,其作用主要是在镭射调阻环节保护电阻,使无需调阻的部分免受破坏。另外,玻璃材料具有优秀的绝缘性和化学稳定性,在后续操作过程中,也可隔绝空气中的氧气,避免电阻氧化。为达到设计的厚度与均匀性,可采用多次印刷,印刷后再进行烧结,其温度在300°C 左右。

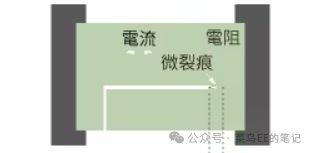

激光调阻:丝网印刷无法精确得到电阻的阻值,因此需要进行阻值调整,以达到要求的精度,一般使用激光将部分电阻膜进行气化达到调阻的目的。前工序烧结得到的电阻体相较目标值要小,在激光调阻时会实时监控阻值,确认调阻的效果。目前常见的电阻切口一般为 L 型,如图2所示。平行于电极的切口为粗调,根据电阻的计算公式R=ρl/s,调阻后减小了通流面积,电阻值会增大;垂直于电极的切口为微调,使阻值能达到精度要求。激光的功率会对切口的质量有较大影响,如切割有残渣,可能对电阻的长期可靠性存在一定的影响。

图2 激光调阻L型切口

二次保护层的制作:二次保护层要求具有一定的抗腐蚀、耐机械损伤的能力,一般使用树脂材料,其成本也比较低。防硫化电阻一般还会增加三次保护层,覆盖电极与保护层之间的间隙。这一层通常也用一些特殊的树脂材料。制作过程与玻璃保护层类似,烧结温度更低。可以发现,各层保护层的材质各不相同,各层材质的选用主要从以下方面考虑,一是要实现想要达到的功能,如第一层保护层要承受激光的能量,故选用树脂材料是不合适的;二是考虑成本,而第二层保护层主要是常规的而耐机械应力及抗溶剂腐蚀,树脂可满足要求且更加便宜,那么这一层就不必使用玻璃;三是考虑可加工性,电阻制造是不断印刷、烧结的过程,而且烧结温交逐渐降低,那么选用防硫化保护层的时候就需要考虑其烧结温度不应对前面工序产生影响。

字码印刷:喷涂字码,标识电阻大小。

裂片:前面的工序都是在一片陶瓷基板上进行,为了制作电极,需要将一整片的陶瓷基板按列进行分割,便于后续镀膜。一般在陶瓷基板上会有刻槽,方便加工。

溅射镀膜:常用磁控溅射的方式,在电极侧面镀上一层镍铬合金,起到连接正面和背面电极的效果。

电镀:将每列电阻分成单颗,对电极进行电镀,一般需要镀上镍层和锡层。这种镀层结构主要基于以下考虑:与陶瓷基板接触的金属称为过渡层,需要与陶瓷基板有良好的结合力,并且能够作为溅射靶材(因为过渡层使用磁控溅射,纯镍是导磁材料,不能作为溅射靶材);中间层为阻挡层,主要是为了阻挡高温焊锡对电极的腐蚀,同时要兼顾与过渡层和焊接层的匹配,一般选用镍、铜及其合金;焊接层主要是用来保证良好的焊接性,一般选用锡。

测试包装:对产品进行电性能测试,并进行包装。

关键参数与选型

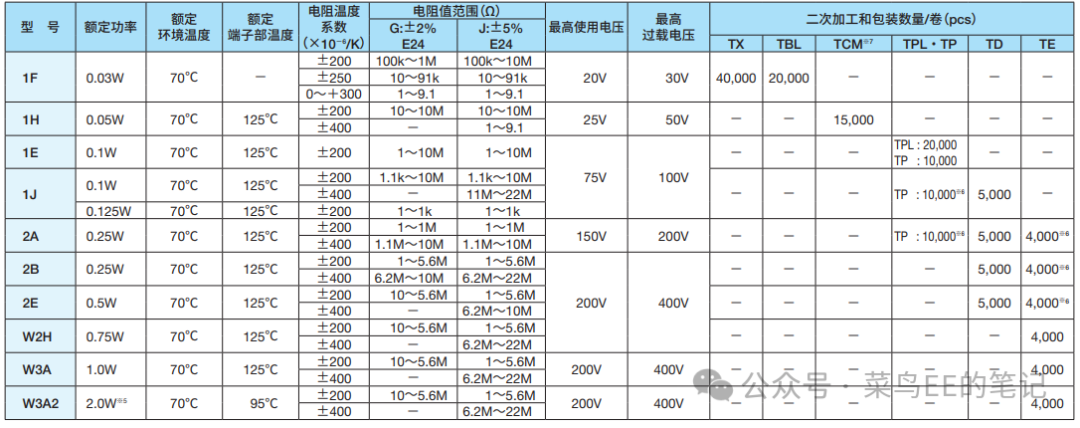

常见的规格参数如图3所示:

图3 电阻规格参数表(取自KOA)

电阻值:表征电阻的大小;

精度:阻值允许的偏差范围,厚膜电阻的精度一般为 1%和 5%,当前也有一些高精度的电阻能做到 0.1%;

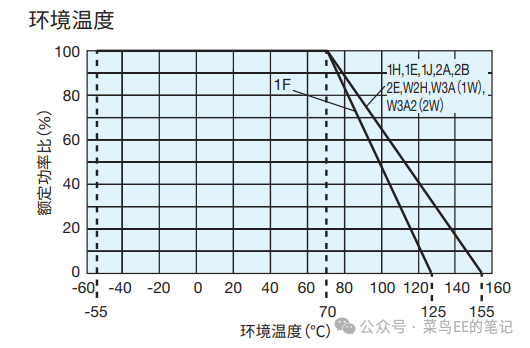

额定功率/电压:在规定的温度和湿度下,可连续加载在电阻上而不对电阻造成损坏的最大功率,一般与封装相关。电阻温度超过 70 度时,需要考虑功率降额,一般厂家会给出一个降额曲线如图4所示。如果额定的电压无明确规定,可通过功率与电压的关系进行计算。

图4 电阻功率降额曲线

最大工作电压:电阻器长期工作不发生过热或电极损坏时的电压。

温度系数:使电阻单位温度改变 1 度时,电阻值的相对变化,单位为 ppm/℃,温度系数越小,电阻的稳定性越好。

厚膜电阻的选型一般考虑功率是否符合要求,在功率满足要求的情况下,尽量选用小的封装,以节省空间。部分特殊场景,如高压电路中,考虑安规要求,可使用封装较大的电阻。从成本的角度考虑,应选用常规功率的产品。精度和阻值根据实际的设计要求进行选择即可。

应用场景

厚膜电阻的应用比较常规,在电路中一般用于分压、限流、阻抗匹配、滤波、上拉、下拉等电路中。

失效模式

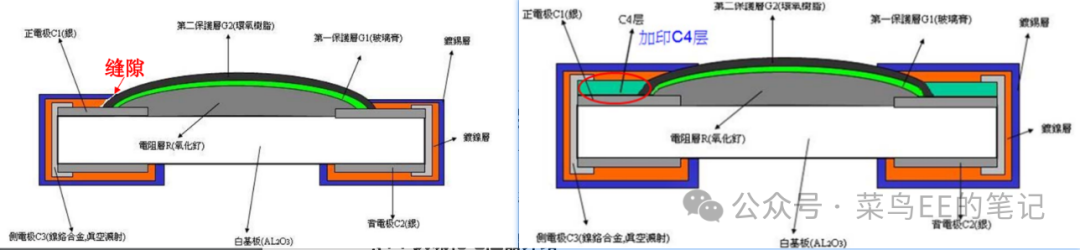

电阻的失效模式主要包括电应力引起的电阻损坏、银离子迁移(保护层受损或氟、氯、溴、碘等卤素成分引起电阻保护膜的裂化,部分进入的水分在电场的作用下导致内部电极发生银离子迁移现象)、电阻漂移(激光调阻切口有残留,在长期运行的情况下,可能导致阻值漂移,过载、ESD、浪涌脉冲等也可能导致此失效)、硫化(电阻暴露在含硫的环境中,由于电极与保护层之间存在间隙,含硫气体进入发生硫化反应,产生硫化物,导致电极断裂)。为防止电阻硫化,一方面是采用增加保护层的措施,如厚声的技术资料中提到,电极与保护层的膨胀系数不同是导致缝隙产生的原因,因此,增加与二次保护层相同的材质的C4保护层可以避免缝隙产生,从而保护内部的银电极。其原理如图5所示。

图5 增加保护层的防硫化电阻

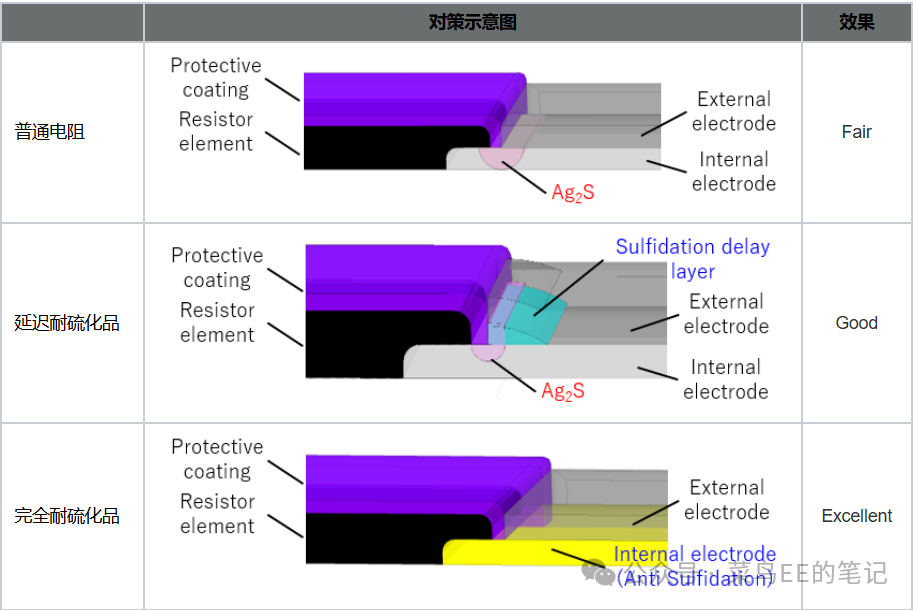

但也有电阻厂家认为,增加防护电极可以改善电阻硫化问题,但无法避免,要想完全杜绝该问题,只能选用可抗硫化的材料。图6是KOA的资料摘选,目前一般采用金作为抗硫化的电极材料,故采用此方案,成本应该相对较高。

图6 改用防硫化电极的防硫化方案

0

0