1、引言

双工器在微波中继通信、微波通信、雷达、电子对抗及微波测量仪表中都得到极其广泛的应用。膜片滤波器具有体积小,损耗低,Q值高等优点,因此受到关注,与传统使用的双工器相比,波导型双工器省掉了环行器,故而结构紧凑,一体化程度高。此外波导型双工器还具有隔离性好的优点,因此受到普遍关注。目前国内一般采用等效电路法设计波导型双器。等效电路法是一种近似的方法,利用该法设计的双工器综合精度低,很难满足高性能、高指标要求的场合。近年来,将高精度的模式匹配法等技术应用于波导无源器件中,得到了所设计器件的实测值与电磁仿真软件综合优化值相当吻合的优良结果。

2、双工器设计理论

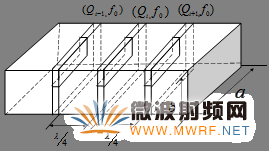

图1为双工器结构图,角孔式膜片作为谐振腔,而四分之一波长波导作为耦合器。我们在知道设计指标的情况下,可以根据经典微波理认来求得角孔膜片的大小。

图1 FSS滤波器模型

滤波器模型设计所需要的参数,谐振频率f0,有载品质因数Qi。对应于集总参数电路的关系由(1)和(2)式给出:

(1)

(2)

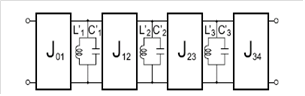

图2所示,据经典微波理论和等效电路法,便可以初步设计滤波器及双工器。

图2 FSS滤波器模型的集总参数等效电路

3、短路支节技术

工程中对双工器的指标要求越来越高,有时会要-100dB的隔离度。显然,运用传统的腔体滤波技术难以设计出体积小,隔离度高的双工器。

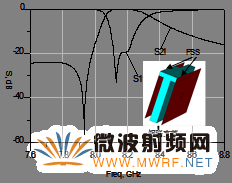

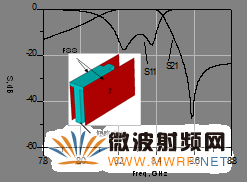

在结构模型(图1)的基础上运用短路支节技术,可以设计出体积小,性能良好的双工器。以两个FSS膜片和一个短路支节作为一个单元来研究它的特性。通过改变短路支节的宽度、高度和长度可以控制零点的位置。如图3所示,是将零点控制在低端的一个单元结构。随着短路支节的宽度/长度的减小,传输零点往频率高的位置移动,如图4所示。图3和图4所示结构对应的尺寸如表格1所示。

图3 带短路支节的单元结构一

图4 带短路支节的的单元结构二

4、双工器设计

本文以一个X波段的波导型双工器为例,说明双工器的设计方法。双工器的具体技术指标如下:

通带1:中心频率为8.307GHz,带宽60 MHz, 通带内反射系数小于18dB;

通带2:中心频率为8.426GHz,带宽60 MHz, 通带内反射系数小于18dB。

隔离度(中心频点)大于90dB;体积小于20×15×5cm3。

设计采用FSS谐振腔和短路支节技术,图5所示。双工器的设计步骤可分为四个步骤:

(1)根据所述设计理论优化设计好两个带通滤波器的参数,包括膜片间距参数和FSS的参数;

(2)根据波导-同轴转换接头理论分别设计好两滤波器的输出结构;

(3)根据要求选择合适的输入结构,本例子采用的是标准波导E面底部输入;

(4)然后将以上三个部分连接在一起,上面设计过程中得到的参数作为已知值,再优化双工器的尺寸参数。

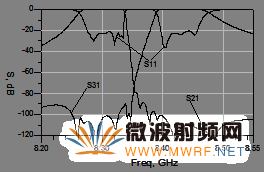

此种双工器的仿真体积仅为10×7×2.1 cm3。图5为双工器的电磁仿真结果,可知,仿真结果满足设计指标。

表1 滤波器单元结构设计参数

|

参数 |

图3结构(mm) |

图4结构(mm) |

参数描述 |

|

a0 |

28.5 |

28.5 |

标准波端口宽度 |

|

b0 |

12.62 |

12.62 |

标准波端口高度 |

|

a1 |

30 |

30 |

短路支节宽度 |

|

b1 |

18.5 |

18.5 |

短路支节高度 |

|

w1=w2 |

18. |

18. |

FSS膜片宽度 |

|

h1=h2 |

2.5 |

2.5 |

FSS膜片高度 |

|

l |

4 |

4 |

短路支节长度 |

|

t |

2 |

2 |

FSS膜片厚度 |

5、工程实现及测试结果

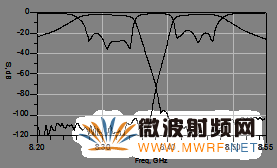

按上述设计方法,我们设计、加工了同标的双工器,由于所述双工器级数较多,且尺寸很小,器件的实际制作调试具有相当的困难。如图7所示,用HP8320B矢网进行测试,实测结果中包含了两个SMA的插损和反射损耗,最终实现的FSS双工器可达到如下指标:

通带1:中心频率为8.31GHz,带宽60 MHz, 通带内反射系数小于20dB,通带内插损小于3dB;

通带2:中心频率为8.436GHz,带宽60 MHz, 通带内反射系数小于18dB,通带内插损小于2.9dB;

隔离度(中心频点)大于100dB。

由测试结果与仿真结果基本吻合,通带2的中心频率有10 MHz的上移。滤波器级数较多难以调试,和加工误差是引起不完全吻合的主要原因。

图5 FSS双工器仿真结果

图6 双工器测试结果

6、结论

本文介绍了一种带短路支节的FSS双工器的设计方法,用两个FSS膜片和一个短路支节作为双工器的单元结构。并设计、加工了一双工器,结果表明此种方法所设计的双工器具有体积小,设计灵活的优点。这种方法同样适用于滤波器的设计。

0

0