在失效分析领域,X射线检测和超声波扫描显微镜(C-SAM)是两种重要的无损检测技术,它们各自具有独特的特点和应用场景。失效分析技术对比:X射线检测(X-RAY)与超声波扫描显微镜(C-SAM)。

检测目标的区分

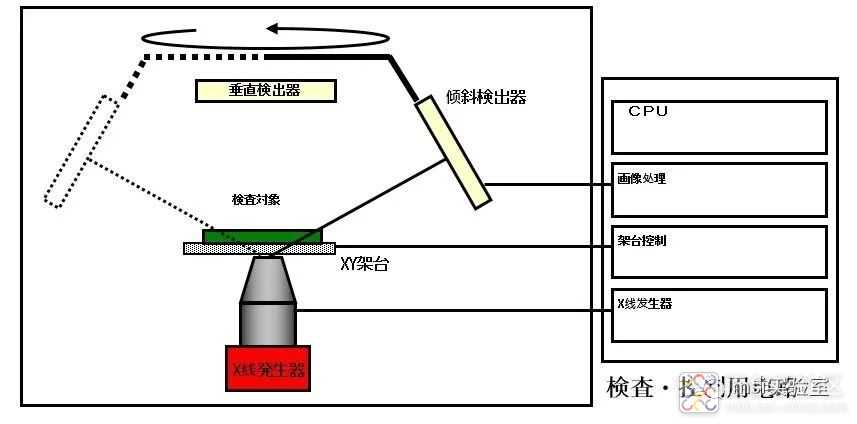

X射线检测:这种技术在电子行业中的应用非常广泛,主要用于检测印刷电路板(PCB)的焊接质量,包括但不限于表面贴装技术(SMT)和插件孔技术(PTH)的组件。X射线能够穿透电子组件,揭示焊接点的质量,以及是否存在焊接缺陷。

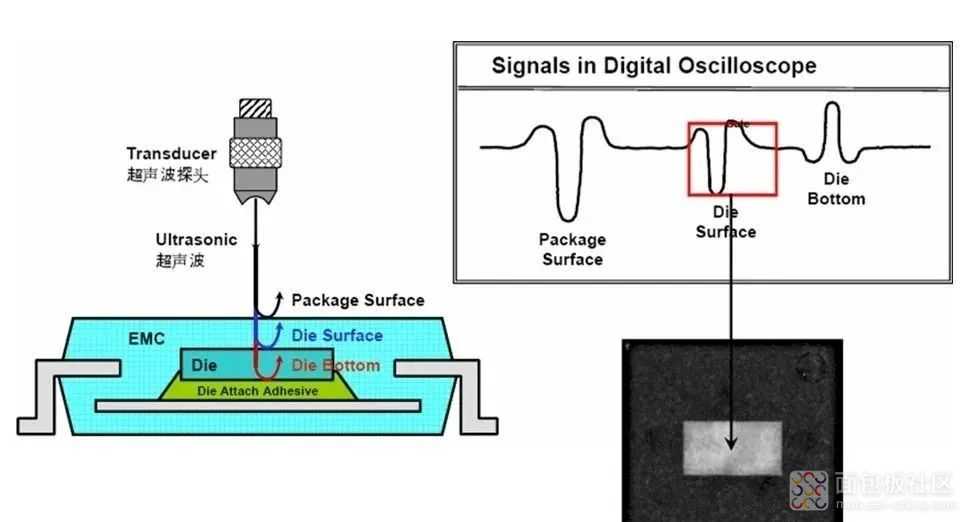

C-SAM检测:这种技术则更专注于探测半导体芯片和集成电路内部的结构性问题,例如层与层之间的缺陷,以及PCB的粘结质量。

检测缺陷的对比

X射线检测:擅长发现如桥接、立碑、元件缺失、金线断裂以及焊点缺陷,例如连锡、多锡少锡、枕窝效应和焊点空洞等。然而,X射线对于分层缺陷的检测能力有限。

C-SAM检测:能够检测到更为复杂的缺陷,包括分层、裂纹、空洞、倾斜和异物等,这些缺陷可能对电子组件的性能产生重大影响。

检测机制的差异

X射线检测:利用X射线对不同材料密度的穿透能力不同,通过分析射线穿透样品后的衰减强度,形成内部结构的影像。X射线可以多角度成像,提供全方位的内部视图。

C-SAM检测:基于超声波在介质中传播时,遇到不同密度或弹性系数的物质会产生反射回波。C-SAM通过分析这些回波的强度差异,来检测材料内部的缺陷,并构建图像。

介质需求的差异

X射线检测:不需要任何介质,可以直接穿透被检测样品。

C-SAM检测:需要介质来传播超声波,常用的介质包括去离子水、硅油或专用耦合剂。

成像技术的差异

X射线检测:通过穿透模式成像,可以获得整个样品厚度的合成图像,这对于评估整体焊接质量非常有用。

C-SAM检测:采用反射扫描模式,得到的是样品部分厚度的合成图像,这对于分析局部缺陷特别有效。

样品要求的差异

X射线检测:要求检测区域不能被高密度物质遮挡,否则会影响成像质量。

C-SAM检测:要求样品表面平整,且样品厚度必须在探头频率的检测范围内,以确保超声波能够有效传播并返回。

检测流程的差异

X射线检测:流程包括确定样品类型和材料、放置样品、选择成像类型、进行快速扫描、图像透视和缺陷分析。

C-SAM检测:流程包括确定样品类型和材料、选择合适频率的探头、放置样品、选择扫描模式、扫描图像和缺陷分析。

潜在风险的差异

X射线检测:由于X射线具有电离辐射,操作时需要采取适当的防护措施,以保护操作人员和环境。

C-SAM检测:使用的超声波是一种机械波,不会产生电离辐射,因此对人体和环境是安全的。

检测标准的差异

X射线检测:遵循IPC-TM-650 2.6.15标准进行检测。

C-SAM检测:遵循IPC J-STD-035:1999标准进行检测。

X射线检测和C-SAM检测在检测对象、缺陷类型、原理、介质、成像方式、样品要求、检测步骤、潜在危害和检测标准等方面存在显著差异。这些差异使得它们在失效分析中有着各自的应用领域和优势,选择合适的检测技术能够更有效地评估和分析产品的失效原因。

/4

/4