IGBT模块中通常都会在陶瓷基板(DBC)上设有热敏电阻(NTC或PTC,由于NTC较为常用,以下统称NTC)用于温度检测,如图1所示。在实际应用中,工程师最直接也是最常见的一个问题就是:我检测到了NTC的温度,那么IGBT真实的结温是多少?或者是:IGBT芯片和NTC之间的温差是多少?

图1:SEMiX3p IGBT模块中的NTC

很显然,IGBT结温才是变频器/变流器/逆变器(以下统称逆变器)设计中大家关心的问题。原因很简单,IGBT有操作结温要求(比如IGBT4的Tjop不超过150°C),长时间超出这个温度IGBT会过热失效。同时,就算结温不超过要求,某些应用中也要考虑大的结温波动带来的寿命问题。如果IGBT选型或热设计中留的余量太大,又会导致IGBT器件或散热成本增加。所以在设计时就必须要弄清楚IGBT在各种可能的运行工况下(额定、过载、堵转、整流、逆变……)的结温,以实现经济可靠的设计。

IGBT结温测量/计算的目的

1. 过温保护

过温保护是逆变器常见的也是重要的保护之一。为了避免IGBT过热损坏,设计时通常会在软件中设定NTC或散热器上靠近IGBT模块的热电偶的温度保护点。那么这个保护点温度该设多少?90°C?100°C?还是可以更高?依据是什么?这就需要知道IGBT真实的结温,从而找到合理的NTC温度保护点。

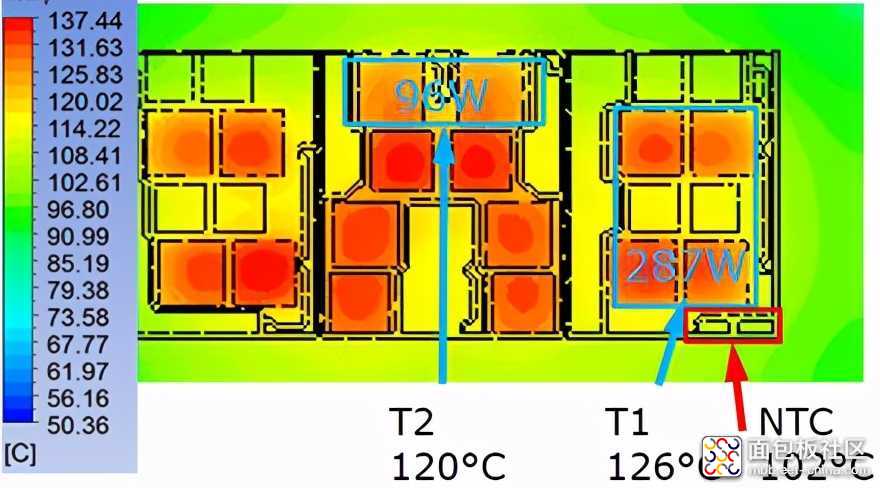

需要强调的是,IGBT在不同工况下,相同位置芯片的结温可能会发生较大的变化,这会导致NTC的温度也会发生较大变化。因此,采用一个温度保护点很有可能保护不了所有工况,需要在设计时充分评估。以下以一个T型三电平的例子简要说明这个问题。

(a) 逆变工况(PF=0.95)

(b) 整流工况(PF=-0.95)

图2:SEMiX5 T型三电平IGBT温度分布

图2可以看出,当逆变器工作在逆变工况时,T1管的损耗最大(287W)、温度最高(126°C),由于NTC的位置靠T1管很近,其温度达到102°C。当逆变器工作在整流工况时,T2管的损耗最大(187W)、温度最高(146°C),由于NTC的位置离T2管很远,其温度为只有95°C。如果NTC的温度达到100°C(假设仍然在温度保护点范围内),T2管的温度已经超过150°C,就会导致过热失效,但温度保护并没有动作。

2. 性能优化

逆变器的输出电流能力和应用工况和应用环境相关。为了逆变器能可靠运行,IGBT的结温不超过最高操作结温(一般会留10 - 15°C的安全裕量),工程师在设计过程中通常会以最严酷的工作条件和环境温度设置最大电流保护点。这就会在实际运行条件没有那么严酷的情况下形成“过保护”,从而限制逆变器的最大电流输出能力。比如,电动汽车在起步过程中要求逆变器能够最大程度输出电流以提供电机大扭矩实现快速加速,然而由于最大电流保护点的限制,最大电流只能工作在保护点以下。但很多情况下,逆变器的水温都低于或远低于设计时的水温要求(通常65°C),同时随着车速的提升,逆变器的输出频率也快速增加,IGBT结温波动大幅降低,逆变器完全有能力可靠工作在保护电流点以上,以实现更优的加速性能。换句话说就是,在逆变器运行过程中,如果你能准确的计算IGBT的结温,你就能更灵活地调节最大电流工作点,从而实现逆变器的最佳输出性能。

3. 寿命预测

在一些负载动态变化快(如伺服逆变器),电机频繁加减速(如电动汽车逆变器、电梯控制器、机器人控制器),以及输出频率低(风电变流器发电机侧)的应用场景,越来越多的厂家对逆变器的运行寿命提出了要求,很多在设计时就要求计算逆变器的运行寿命。也有一些厂家已经尝试或正在考虑将寿命模型集成到软件中,从而能实时了解逆变器的寿命消耗状况。然而这并不是件容易的事,还有很多工作需要探索。明确的是这些工作的前提是你需要能实时计算IGBT的结温。

从以上结温测量/计算的目的可以看出,对于“过温保护”,我们需要在样机设计时对IGBT结温进行测量,从而能合理评估NTC或散热器上热电偶的温度保护点;而对于“性能优化”和“寿命计算”,我们需要对IGBT结温进行计算,从而能实时了解IGBT的结温。

如何测量IGBT的结温?

由于IGBT芯片在模块内部,且表面通常都覆有硅胶,标准IGBT模块直接测量结温几乎是不可能的。因此,需要IGBT生产厂家做一定的处理提供专门用于结温测试的样品。以下为应用端两种常见的测量方法:

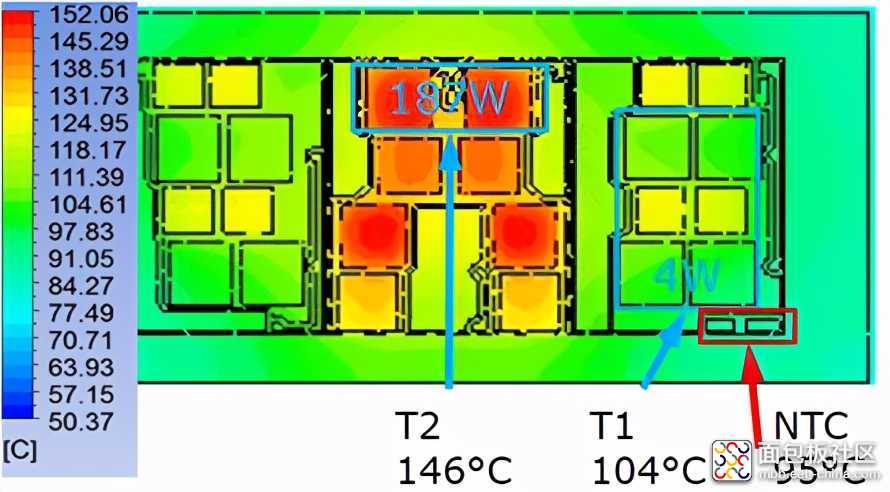

1. 芯片表面贴热电偶

IGBT模块厂家预先在某些芯片表面贴上热电偶(如图3所示),样机测试时可以通过数据采集仪读取芯片温度。

图3:SEMiX3p IGBT芯片表面贴热电偶

需要注意的是,贴在芯片表面的热电偶金属线也能带走部分芯片的热量,会导致5- 15°C的测量误差。

另外,在测量时必须要做好热电偶和数据采集仪之间的电位隔离,否则可能会造成人员伤亡和测试仪器损坏。

2. 红外热成像仪

IGBT模块厂家可以提供内部不带硅胶的模块,这样就可以用高分辨率的热成像仪准确测量到芯片的温度(如图4所示),但对于芯片上方有母排连接的模块不适用。

图4:SEMiX3p IGBT热成像仪照片

需要注意的是,为了提高测试精度,在成像之前建议在芯片表面喷涂显像剂。

如何计算IGBT的结温?

在IGBT中,NTC的温度可以被准确测量,因此可以通过NTC的温度来计算IGBT的结温。即,

Tj=P x Rth(j-r)+ Tr

Tj: IGBT的结温

Tr: NTC的温度

P: IGBT损耗

Rth(j-r): IGBT芯片和NTC之间的热阻

从这个公式可以看出,要计算IGBT的结温,就需要先知道IGBT芯片和NTC之间的热阻。有些工程师会问,IGBT规格书中都能给出IGBT结-壳热阻Rth(j-c)或结-散热器热阻Rth(j-s),为什么不能直接给出结-NTC的热阻Rth(j-r)?这样我就可以通过NTC直接计算结温了。

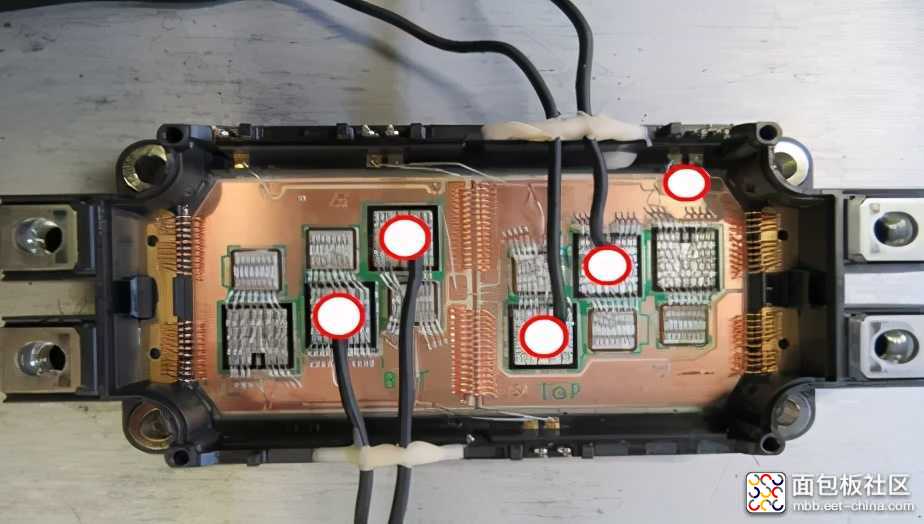

1. 为什么IGBT厂家给不出结-NTC的热阻Rth(j-r)?

这里先看一个简单的例子。

下图是一个CIB模块(7单元)在散热器上的热仿真结果。从图上可以看出,模块的位置和方向发生变化后,尽管最热IGBT芯片的结温一样(142°C),但NTC的温度却发生了10°C的变化,这就会导致两个设计中IGBT结-NTC的热阻Rth(j-r)不一样,所以IGBT厂家单从模块方面是无法在规格书中给出结-NTC的热阻Rth(j-r),这个热阻必须要结合实际设计才能给出。

图5:模块安装位置对NTC温度的影响

当然,IGBT的结-NTC的热阻Rth(j-r)除了和位置有关,还和以下很多因素有关:

- 冷却方式(风冷还是液冷)

- 散热器材质

- 导热硅脂的导热率和厚度

- 模块之间的距离

- IGBT模块的工况(可以参考图2)

因此,IGBT的结-NTC的热阻Rth(j-r)必须要在给定的散热设计下才能测试得到。那么如何测试这个热阻Rth(j-r)?或者更准确的说,如何测试热阻抗Zth(j-r)?

2. 如何测试热阻抗Zth(j-r)?

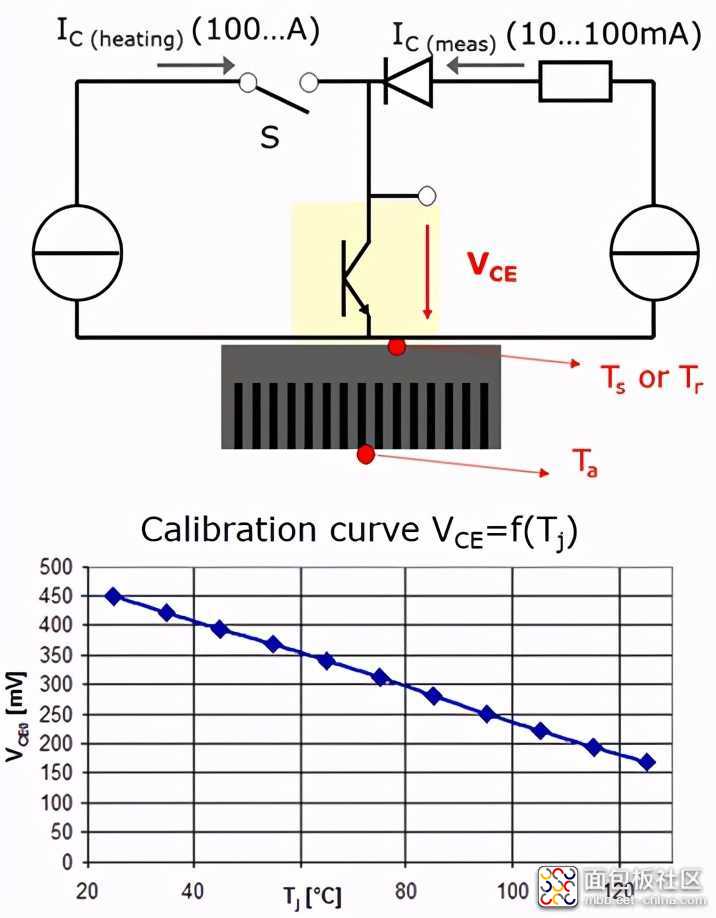

前面提到可以采用“芯片表面贴热电偶”或“红外热成像仪”的方法测量结温,再结合NTC的温度和IGBT的损耗,理论上是可以计算出热阻Rth(j-r)。但由于热电偶响应时间和热成像仪的刷新率都相对较慢,无法测试动态热阻抗Zth(j-r),所以IGBT厂家一般采用Vce结温测量法来测量IGBT的热阻和热阻抗曲线。

Vce结温测量法如图6所示。IGBT在小电流(10 - 100mA)条件下,集-射极压降Vce和结温Tj成线性比例关系,这个关系可以通过不同温度下测量Vce值的方法校正出来。这样在IGBT热阻测试时就可以通过小电流下Vce的测量值推算出实际的结温。这种结温测量方法的好处是测量准确,同时也能测量动态结温变化。

图6:Vce结温测量法

需要注意的是,考虑到芯片之间的热耦合,建议测试时器件的发热情况尽量接近真实运行工况,比如常见的三相半桥拓扑(6单元),可以将6个IGBT开关串联在一起通直流电流加热。或者更精确的方式是在串联的6个IGBT开关和6个二极管上通交流电流,电流正半周流过IGBT,负半周流过二极管,这样的话就能把所有器件之间的热耦合考虑进来。

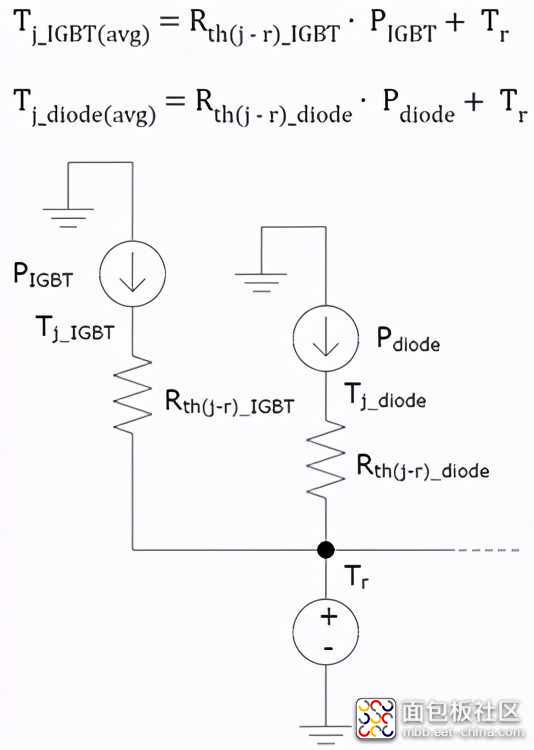

稳态结温计算

当逆变器处于稳态运行,或者准稳态运行(负载变化较慢)时,我们可以采用IGBT单个开关的平均损耗和结-NTC的热阻Rth(j-r)来计算IGBT的结温(见图7)。这里假设IGBT模块中每个IGBT开关的损耗和结温都是一致的,所以采用一个相同的热阻Rth(j-r)就可以了。

图7:稳态结温计算

需要注意的是,计算损耗的参数(如Vce0, Rce, Eon, Eoff)和结温都是正相关的,所以在计算时需要做多次迭代处理直到结温接近稳定。

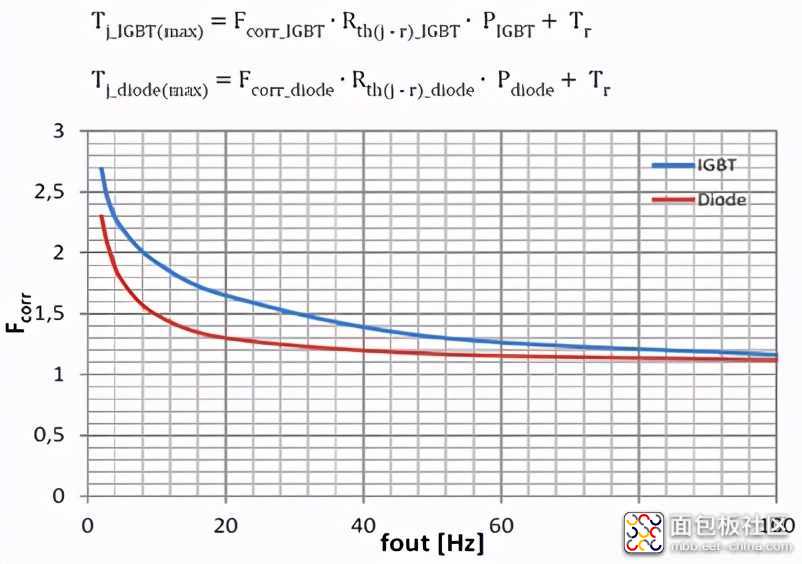

另外一个问题是这种稳态计算方法得到的结温是平均结温,不能反映结温的波动,在输出基波频率10Hz以下时,结温波动会很明显。要计算IGBT的最高结温,一个简单的方法是采用基波频率结温校正系数对平均结温进行校正,如图8所示,这个结温校正系数和器件的热阻抗相关。

图8:基波频率结温校正系数

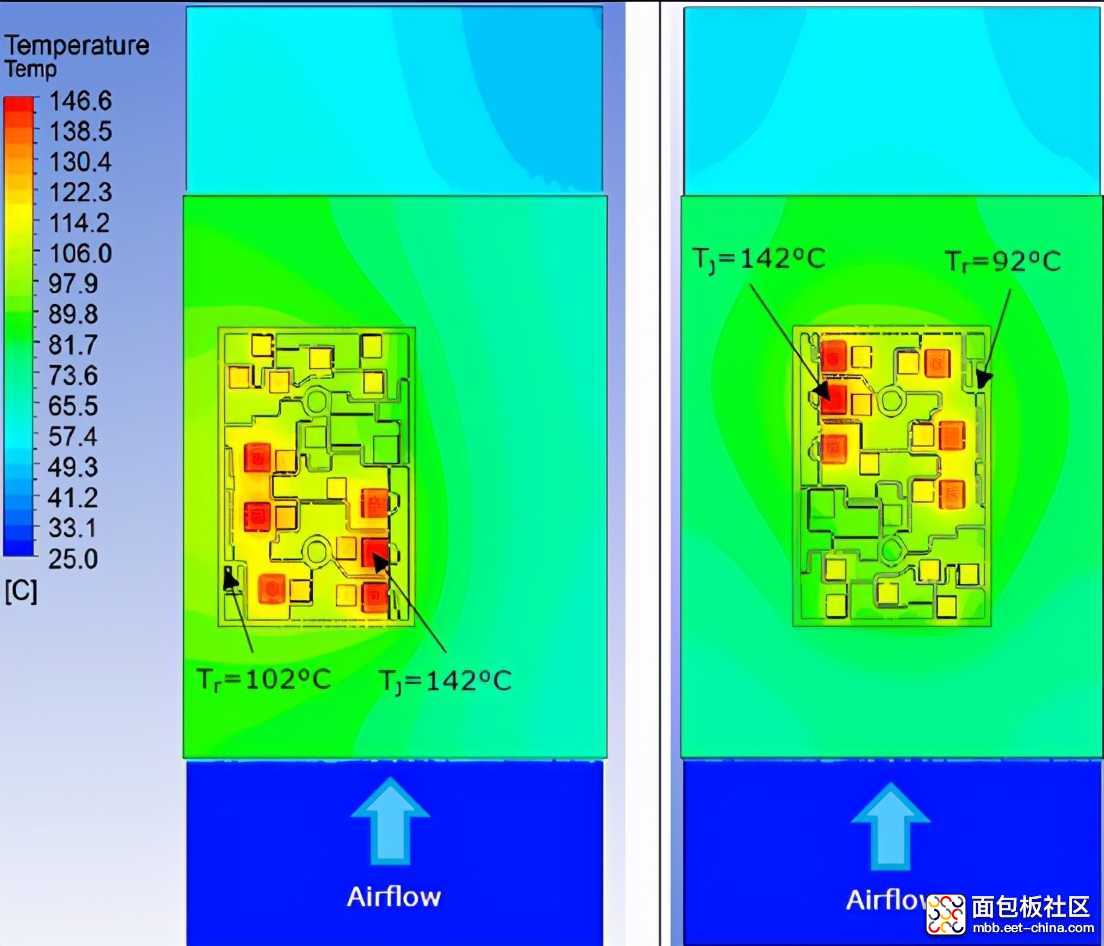

动态结温计算

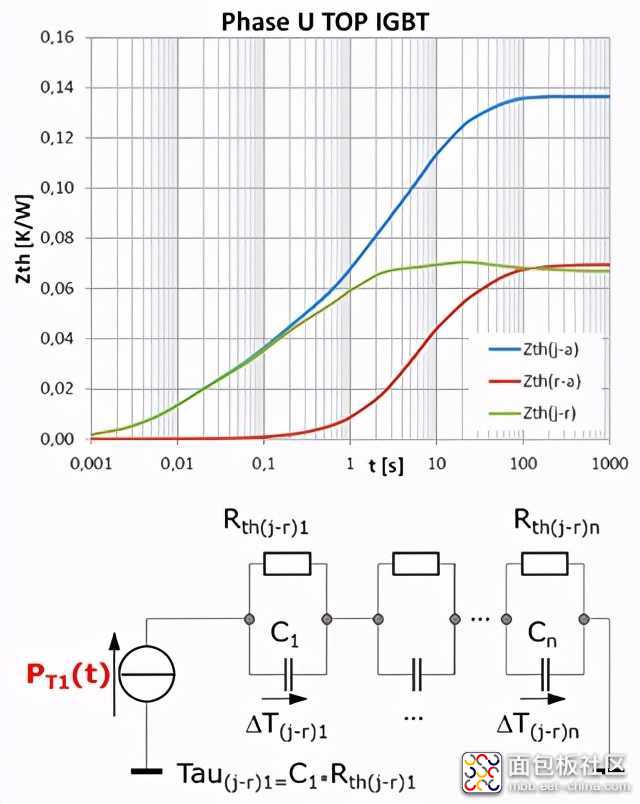

对于冲击型负载(负载短时大幅变化),如伺服控制器要求3倍过载1-3秒,电动汽车控制器要求堵转1-5秒,稳态结温计算方法就不再适用。一方面,在几秒时间内IGBT的结温处于动态增加的过程,这就需要采用结-NTC的暂态热抗Zth(j-r)来计算;另一方面,每个IGBT开关的损耗和结温可能会不一致,比如在电动汽车堵转时,6个IGBT开关只有一个IGBT承受较大的电流,而其它5个IGBT的电流相对较小或为零,这就会导致每个IGBT开关和NTC之间的热阻抗都不一样。因此,在做热阻抗测量时要分别对每个IGBT开关测量。

1. IGBT结到NTC的暂态热阻抗Zth(j-r)

图9是赛米控SEMiX603GB12E4p模块在液冷散热条件下IGBT结温和NTC之间的热阻抗曲线(绿色),在计算时可采用Foster热阻抗模型(多阶RC串联)。

图9:IGBT结到NTC的暂态热阻抗Zth(j-r)

到这里大家可以看到,动态结温采用热阻抗Zth(j-r)的计算工作量要比稳态采用热阻Rth(j-r)大很多。实际上,为了能精确计算动态结温,还要考虑热耦合的影响。由于每个开关的损耗和结温并不一致,我们在测量热阻抗Zth(j-r)只能针对每个开关测量,而这又忽略了其他开关对被测开关和NTC热的影响。

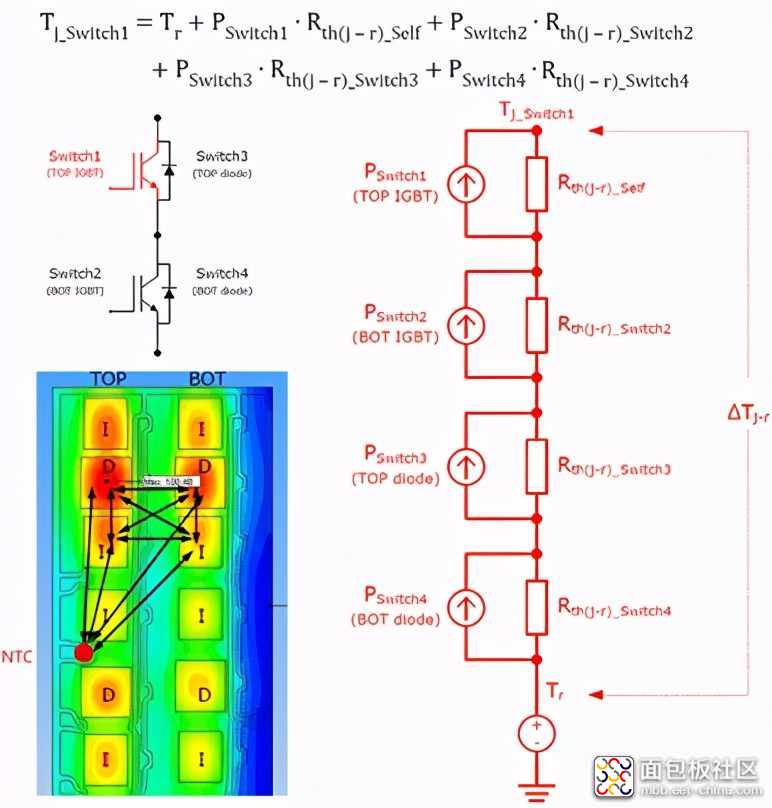

图10描述了一个半桥模块内部各开关之间的热耦合。这里以上桥IGBT(TOP IGBT)为例,它除了自身发热对NTC的温度产生影响,对应结到NTC的热阻为Rth(j-r)_self,其它发热开关:下桥IGBT(BOT IGBT)、上桥二极管(TOP Diode)、下桥二极管(BOT Diode),都会对上桥IGBT和NTC之间的温差产生影响,对应的热阻为Rth(j-r)_switch2、Rth(j-r)_switch3、Rth(j-r)_switch4。需要注意的是,这些热阻表征的是其它开关对上桥IGBT和NTC之间温度的影响程度,其值甚至也可以是负值。

图10:半桥模块内部各开关之间的热耦合

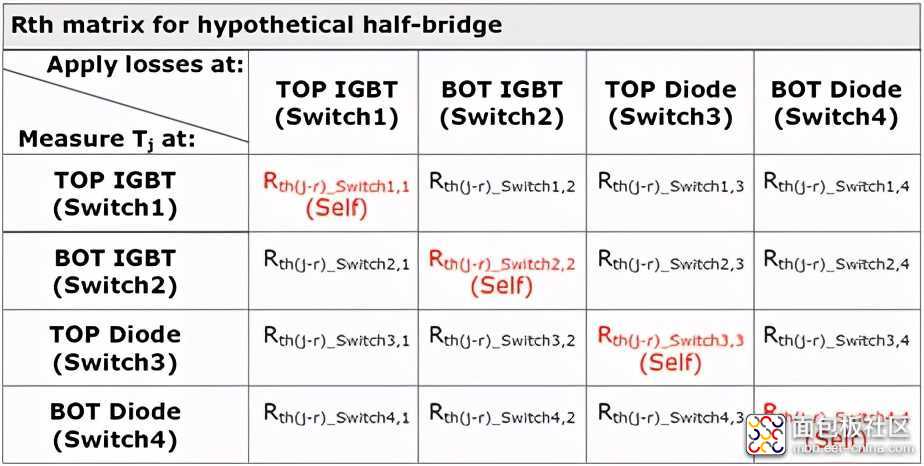

因此,对一个半桥IGBT模块,有4个开关器件(上、下桥IGBT和二极管),每个开关和NTC之间的温度关系需要用4个热阻来表示,这样就形成了一个热阻矩阵来充分表征一个模块中开关器件和NTC之间的温度关系,如表1所示。对于动态结温,这些热阻同样需要采用热阻抗来计算。

表1:半桥模块的热阻矩阵

关于热耦合的话题,有兴趣的工程师也可以参考赛米控的一篇Application Note: “Thermal resistance of IGBT Modules – specification and modelling”。

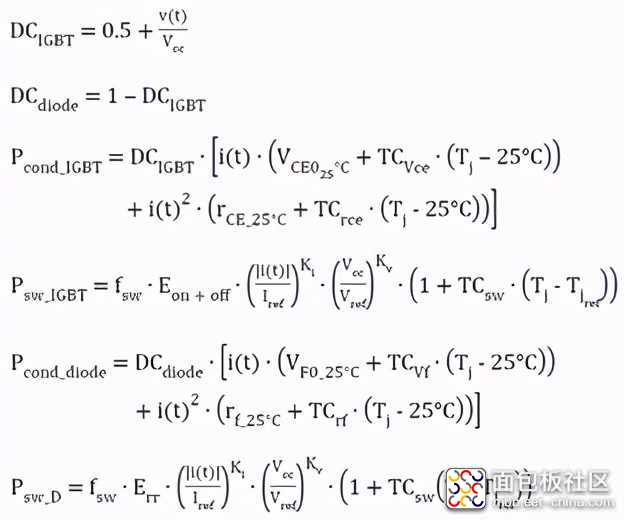

2. 动态损耗计算

同样,要计算动态结温,平均损耗计算方法也不再适用,需要在每个调制周期内实时计算IGBT的导通损耗和开关损耗,计算公式如下:

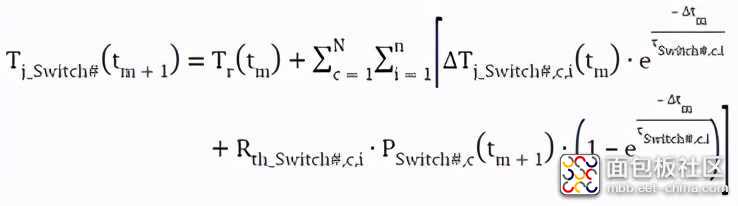

3. 动态结温计算

有了各个开关器件的动态损耗,在结合测量的动态热阻抗曲线,就可以以载波频率对应的步长实时计算IGBT的动态结温,计算公式如下:

该内容是小编转载自网络,仅供学习交流使用,如有侵权,请联系删除。

/5

/5