2016年,其实大家都已经被折腾得够惨了。2017年,没想到情况更糟,涨价通知到处飞,催料电话打不停。中国制造业采购经理指数连续11个月站在荣枯线上方,而一般情况,下半年比上半年订单更好,…也就是说今年之后的日子,恐怕更不好过了,而具体到我们的供应链人员的一个常见场景:

当供应商不能准时交货了,该找谁来搞定?

文/卓弘毅 弘毅供应链

这个问题似乎很简单,找采购啊!供应商是采购找的,订单也是采购下的,不找ta找谁去?

这个回复没有错,可是公司里的采购职能也分成好几种。如果没有找对人,非但不能帮你有效地解决问题,事后还要被同事们所腹议不懂业务流程。

那么采购到底分成哪几种?各自负责的工作职责是什么呢?

如果根据采购的内容来划分,采购可以分成这么几种:

Direct Material:生产性物料,比如冲压件、压铸件的原材料。如果按照采购的职能,我们可以把采购分成以下的两种。

Indirect Material:非生产性物料,比如公司的食堂和班车服务。

MRO:Maintenance, Repair and Operating的缩写,指维修与生产耗材。

CapEx:固定资产采购。

Project:负责新产品开发的采购,比如在汽车行业里,新车型就有对应的项目采购,专门开发这个项目的零部件。

分工

在这里我把采购职能分成两种,Sourcing和Material Planning。

Sourcing

这个单词来源于Source,翻译成“寻源”,是为公司寻找合适的产品或者服务的供应商,这是一个复杂的、周密严谨的决策过程。

Sourcing的对象主要可以分成这样三种:

| 原材料 |

| 制成品 |

| 服务 |

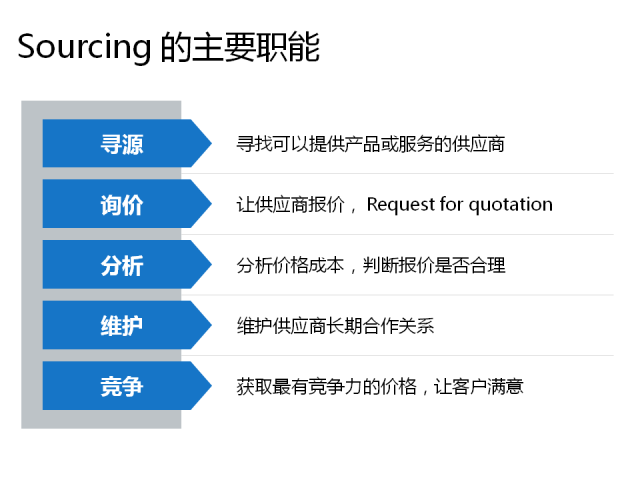

Sourcing也被称为战略采购,有着这么几个方面的职能:

具有战略性作用Sourcing,主要从事这些具体的工作:

- 管理维护供应商关系。

- 寻找战略供应伙伴。

- 制定采购标准流程和供应商改进计划。

- 采购合同谈判、签订和合规管理。

- 与公司内部其他部门协同合作,完善业务流程,共享信息。

- 供应风险防范,制定应急计划。

- 分析采购数据,对于未能达到采购考核指标的部分,制定改进行动方案。

这个词的意思的物料计划,从名字中就可以看出其侧重点是Planning—计划。

Material Planning的主要职能是在外购原材料或制成品的合同、价格、技术标准、交货方式等等都谈妥以后,负责给供应商下采购订单Purchase Order。

物料计划最关注的是供应商交货稳定,质量合格。日常的工作是偏向于操作层面上的,主要包括这些内容:

- 制定物料采购计划。

- 根据物料需求计划(Material Requirements Plan),发送订单给供应商。

- 跟踪订单履行情况。

- 核对后续的生产计划,确保原材料的供应能够满足生产的需要。

- 监控原材料库存水位,防止过多库存或者缺料。

- 处理采购订单与实际到货数量不符的情况。

- 监督供应商交货表现,考核到货及时率、完整率和文件准确率等等。

Sourcing更加偏重于商务方面,涉及到很多和供应商谈判的内容。而Material Planning关注于实际操作,工作的计划性很强。

分权

在欧美大公司往往都会把Sourcing和Material Planning这二个采购职能分开,前者只负责供应商开发和合同签订,而具体下采购订单的工作由后者来执行。

为什么要这么做呢?目的只有一个 — 分权。

“要加强对权利运行的制约和监督,把权利关进制度的笼子里”。采购分权的意义也就是在这里了。

如果同一个人,既负责开发供应商,又可以给供应商下订单,那么想让这个人不腐败真的是件很难的事情。

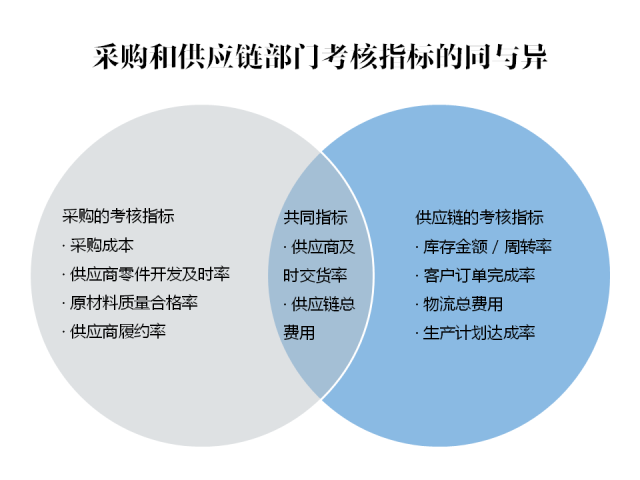

所以在大公司里,Sourcing和Material Planning的职能不但要有分工,而且还要隶属于不同的部门,彼此之间设定的绩效考核指标(KPI)也是不一样的。

寻源Sourcing一般属于采购部门Purchasing Department,而物料计划Material Planning是归在供应链部门Supply Chain。

采购和供应链部门的共同考核指标是供应商及时交货率和供应链运营总成本。

这二个部门又有各自的目标,采购部门的主要指标有采购成本、供应商零件开发及时率、原材料质量合格率、供应商履约率等等。

供应链部门的主要考核指标是库存金额或周转率、客户订单完成率、物流总费用、生产计划达成率等等。

虽然这种分权的制度并不能百分百保证杜绝腐败,但这已经是最大限度减少制度的漏洞。

处理

看到这里,相信大家对于采购工作的分工应该已经有了一定的了解。遇到具体的供应商不能准时交货的问题,心里也大概知道该找谁。

我把一些典型的供应商交货问题归了下类,可以大致分成这几种。我们先不讨论Spot buy这样的零星采购,来分析一下采购合同期在三五年以上的持续性购买的情况。

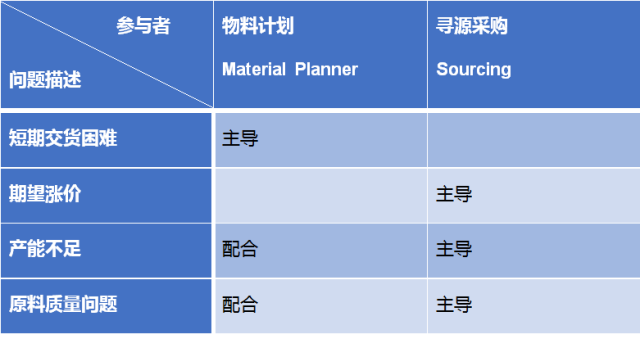

短期交货困难

在长期的“订单—交货”循环过程中,供应商难保不会因为某些原因不能够按时交货。比如,春节前后期间工人回家休假、供应商的原料到货延迟、物流运输延误等等。

这些都是属于短期性和偶发性的问题,相对比较容易解决。物料计划就足以能够处理好,无需把问题上升到寻源采购这里。

期望涨价

供应商有时候会因为原材料价格上涨的原因,要求调整采购价格。

类似这样的问题,就不是物料计划可以处理的,因为当中涉及到了商务谈判方面的事情,需要寻源采购出面和供应商协商解决,恢复供货。

产能不足

当供应商的现有产能不能满足所有的客户订单的时候,就会出现多家客户争夺有限产能的情况。在这种局面下,往往是给供应商的大客户和关键客户优先供货。

如果物料计划不能搞定供应商,那么就需要寻源采购出面给供应商施加影响。这需要采购的二个职能携手,寻源采购说服供应商拿出一部分产能,物料计划根据实际需求的优先级,要求供应商按照计划交货。

原料质量问题

除了物料计划和寻源采购外,还要把质量部门拉进来一起处理。如果现有供应商无法解决质量的问题,短期内不能恢复供货,寻源采购需要尽快地找到原材料的替代产品或者新的供应渠道。

面对具体的交货问题,我们先要找到对应的采购职能。物料计划和寻源采购都是管理供应商交货的部门,虽然彼此之间分工不同,但是大家的目标都是一致的,那就是保障供应,完成客户订单交付,为公司创造价值。

文/卓弘毅 弘毅供应链

附

大牛 Francis Zhao 的透彻总结:

首先,要分析交货延迟的一级辨别分类,是供应商原因,还是客户需求快速变更原因导致频繁的reschedule in,还是调整内部MPS原因造成交货提前要求,还是新增SAFETY STOCK的情况要求交货计划变更,还是策略补货备货的要求,还是原来MRP错误。

第二,分析迟交货的二级原因,是因为与客户约定的flexbility被超过导致补货失败,还是供应商端供应链的或生产产能的问题,还是新增需求与补货lead time的差别所致,还是供应商拒绝履行超过协议的条件等等等等执行层原因。

供应链体系中必须有容错试错析错纠错的快速体系和能力,否则就是不成功的,必须有对agility的设定和严格监控的体系,否则就是有大风险的。

至于分工,缺料一定是联系广泛的,不是一个人之力可以坚决,但需要SRM牵头才行。

最后,卡拉捷克模型清晰的标称了策略,瓶颈,杠杆,普通四中原料,sourcing的一个任务,就是把上边的策略和瓶颈物料,通过自己的努力和更换供应商或与供应商形成弹性物流协议,把他们拉下来,变成杠杆或普通物料,而需求,库存计划,采购计划,采购执行人员各司其职,保证按计划运作才行。

针对供应链的快速穿透式的FMEA,是发展成熟强势供应链的基本。没有析错纠错能力的供应链组织,必定会给企业带来重大问题。

MRP的源头不是客户需求,是MPS,也就是主生产计划。主生产计划是可以独立于客户需求而单独或提前,滞后计划排产的,原因是产能瓶颈或排期冲突或策略排程。因为粗产能是排队总量,不是区间时间段总涌入总量,且由于产品复杂层次繁多的产品与工厂,WO甚至要手排,因此,MPS导致的MRP很可能和客户要求的交货日差距很大。再加上错综复杂的客户需求增减删拉,缺料的矛盾集中,所以,解析MPS和客户需求的双偏差,双COV,计算大总量的安全库存,认为设定预设需求极值,让critical component不critical,结合供应链模型的设定felxbility,增强核心供应商增加adaptbility,才能真正缓解缺料。迟交不一定是问题,缺料才是问题。

~人人都是消费者都是制造者,以身作则。

~人人都是消费者都是制造者,以身作则。

/3

/3