半导体的发展一直伴随着数字孪生的长期使用,左移(shift left)正在导致对所产生的模型及其价值所在的重新思考。

作者BRIAN BAILEY,原载:Semiconductor Engineering,2020年8月3日。翻译:穆心。

https://semiengineering.com/the-evolution-of-digital-twins/

数字孪生脱胎于芯片设计流程的早期介入,这使得设计团队能够开发出更为有效的模型。但在贯穿芯片全生命周期之中来维护这些模型方面,则增加了新的挑战。

直到数年前,在半导体工业中甚至还没有几个人听到过“数字孪生”这个词组。随后突然之间,它就无处不在了,并且给人们带来困惑,因为看起来这不过就是个开发模型而已。其面目终于显现出一定程度的清晰可辨,但在其会如何影响开发过程方面依然模糊不清。有可能改变的,是需要这些模型的新客户,是从模型中能够获得益处的新方法,以及有可能影响产生的模型的时间流逝。

最早出现的时候,数字孪生一词的使用十分宽泛。D2S公司CEOAki Fujimura说:“数字孪生能通过仿真来模拟具体的事物。飞行模拟器就是数字孪生。驱动模拟器的是数字孪生,尤其是在你要模拟不同的状况,比如汽车碰撞,或飞行员要学习在严重威胁下如何控制飞机,就更是如此。只在模拟环境下遇到危险是一个很好的想法。”

有些人给出了数字孪生一词的定义。美国新思科技公司(Synopsys)检验部门的资深主管MarcSerughetti说:“数字孪生是物理系统的虚拟表示,用于解答无法获得答案的问题,或者用物理系统很难解答的问题。”

但过于庞大宽泛的来看是有问题的。OneSpin Solutions公司市场部负责人Robvan Blommestein说:“数字孪生是一个了不起的主意,但还不是现实——至少在无缝覆盖复杂系统的所有理论化层面的范围来说是如此。重大议题之一是互操作性。举例来说,现在就很少有重量级玩家尝试开发用于一部汽车的数字孪生建模的专属平台。原则上来说这是一件了不起的事情。这能让制造商拥有这部汽车的一个完整的虚拟视图,包括电子、电气和物理层面。问题是如此巨大的平台很难构建。”

开始渐趋清晰的是已有数字孪生的类型,以及它们能起到的作用。楷登电子公司(Cadence DesignSystems, Inc)负责市场解决方案的高级集团主管FrankSchirrmeister说:“关于数字孪生有三个要素,其一:数字孪生以开发为目的。有一些东西随着半导体生产流程的进行而自然放弃了。其中包括像虚拟平台这样的东西,其实就是用于软件开发的数字孪生。其二:数字孪生与数据相关。比如医疗健康方面,他们把医院数字孪生化,以优化操作流程。他们还把人也数字孪生化了。第三个要素是数据与时间相关,这通常与维护方面相联系。所以在健康领域,人们看你的图表就是在看你的数字孪生。”

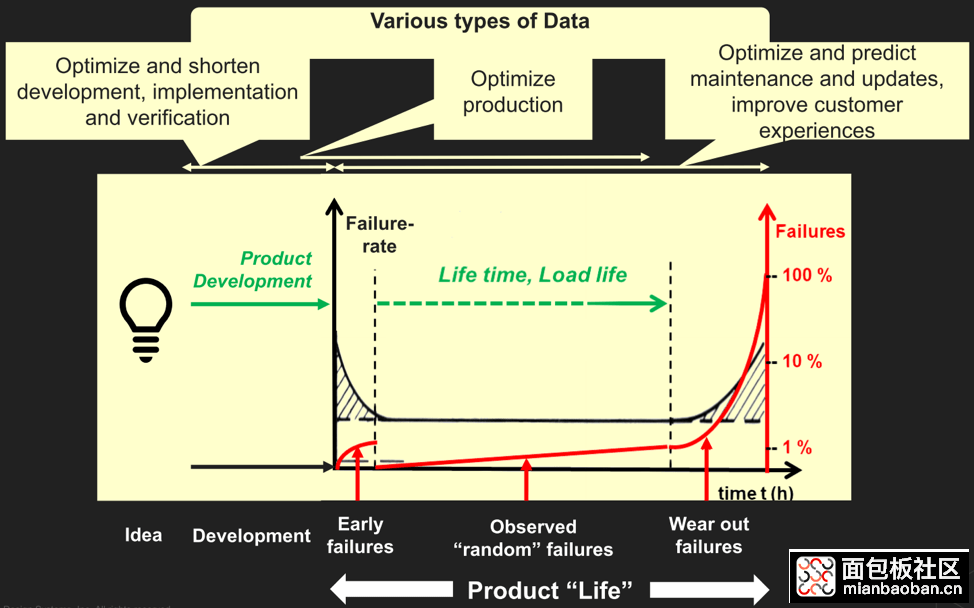

Schirrmeister用图1所示的浴盆曲线来表示其如何适用于半导体领域。

图1:数字孪生应用领域。来源:凯登电子公司

“用于预测性维护的数字孪生与用于开发的数字孪生毫无关系,”Schirrmeister接着说。“这是一个你难以相信的模型噩梦。为了使其相关,你实际上需要有一个你所做的事情在现实生活中的模型,你需要随着时间的推移来维护这些模型。这样就有了三个数字孪生,用于开发的,用于预测性维护的,以及用于优化产品生产线的操作和生产方面的。”

一种新兴标准——可移植激励——可能会成为这方面的重要部分。Arm公司的汽车和物联网业务副总裁ChetBabla说:“如果把高保真和高精度的模型用于系统的单个组件,比如传感器或应用处理器,通过施加真实场景激励和至关重要的校验,数字孪生就能够有助于减少开发时间。由此可在较短时间周期内获得更好的产品。”

其他人对此表示赞同。埃森哲全球半导体负责人Syed Alam说:“数字孪生能够比物理系统更好,在其中能够实现参数、操作条件、功能的快速改变,所有这些都使得产品更加易于定制,而不是像物理系统那样每次都要重建。半导体产业在向着更加可定制化的系统发展,数字孪生是更快和成本更低地设计、测试和制造半导体产品的极好方法。”

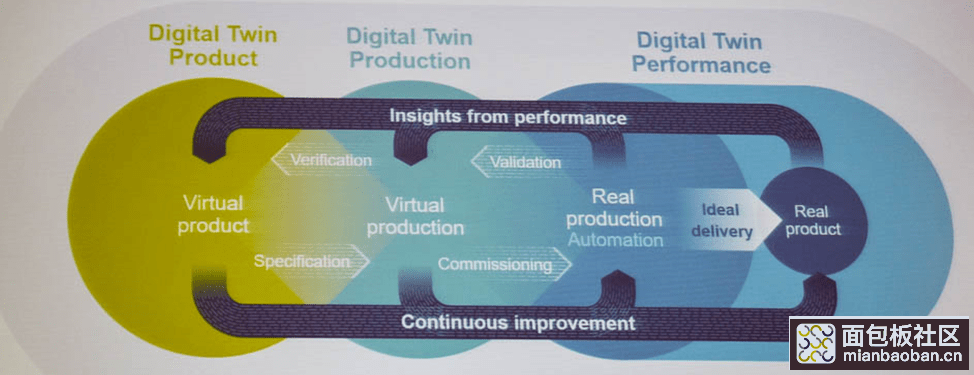

不同阶段的边界开始变得模糊不清。西门子PLM软件公司分管电子产业策略的副总裁Fram Akiki说:“假定我们把一种设计投入流片,并部署新的生产设施。从事生产的人可能会说,基于此设计,你要使用很多高性能晶体管,你必须增加几个金属层等等。他们可能会得出结论说,他们需要花费额外的3千万或4千万美金的投资,以确保他们为此设计优化生产线(见图2)。如果他们不花这笔钱,最终变成了瓶颈,你就挂了。如果你花费了这笔钱,最终意识到你并不需要这样做,你也会因为这些无谓的花销而陷入困境。如今这方面变得愈发重要。你要尽早优化你的生产线。如果你是在IDM模式下运行,或者你是生产外包公司,就没有这样的问题了,因为成本就是成本,风险就是风险,有人在核算这些事情。”

图2:设计和制造之间的模糊边界。来源:西门子公司。

数字孪生是达到目的的一种手段。“真正需要提出的首要问题是,‘你试图解答什么问题?’”新思科技公司的Serughetti说。“为什么我要建立数字孪生?”

生产孪生

在半导体制造中,数字孪生的概念获得了一些应用。“我们通过掩模的SEM(扫描电子显微镜)图像进行晶片平面分析(WPA),经由在SEM图像提取到的图形轮廓上进行光刻模拟,投射出掩模需要显露出晶片保护层的部分,”D2S公司的Fujimura说。“这就是晶片光刻机的数字孪生。”

这个概念能够比仅限于真实数据时可能达到的情况更进一步。“我们可能需要能够学习如何区分不同类型缺陷的深度学习网络,”Fujimura说。“但半导体晶圆厂和掩模供应商已经在避免缺陷方面做得很好了。所以要收集每个类型的缺陷的众多特定样品图像,以便对学习网络进行足够的训练,是一件困难的事情。数字孪生形成与SEM影像或是CAD数据导出的检视影像看起来一样的图像,使程序员能够随意形成任何数量和任何种类的缺陷,而不需要设法制造出一个产品来获得图像。”

即使器件已经实际使用后,模型依然有用。“流片后晶片处于数字孪生的不同范围,但在我们推动进步且系统变得更为复杂时,这方面就会显得更加重要,”Serughetti说。“在半导体的世界里,我们考虑的是硬件和软件。但现实情况是,它们共存于一个环境之中。如果你开始在这样的空间中思考数字孪生,你要能够把硬件、软件以及对这些硬件和软件具有影响的环境模型化。”

搞清楚用户如何使用你的芯片很重要。“来自物理芯片的实时数据,不管是制造过程中的,以硅片形式进行组装和测试的,还是系统/板载级的,或是最终部署,都被采集并与数字线程数据集成,”埃森哲的Alam说。“这使得设计和生产工程师能够进入下一个层级的分析,由此帮助他们改进设计,同时将数据输入半导体的生态系统,以解决设计和性能问题。”

芯片在新的状况中使用时能够预测它们的性能,这增加了其价值。“数字孪生使得测试多种使用情况成为可能,包括具有挑战性的极端情况,能够高度自动和十分一致地执行,且不受需要访问物理系统的限制,”Arm公司的Babla说。“这种配置、测试、分析、校准的能力,为优化系统参数和完成或增强设计提供了强有力的反馈机制。”

但是一些必要的模型仍然是难以把握的。Fraunhofer IIS公司自适应系统工程部负责设计方法的部门负责人RolandJancke说:“为了处理实际的现场数据,常常要求数字孪生能够实时执行。与常规的系统级模型相反,数字孪生的主要优点,是其存在于完整的系统生命周期。这在开发和验证阶段很有帮助,但其自身在随后通过使用现场数据也得到了改善,从而能在关注预期响应的同时也关注于安全操作。”

随着时间的推移,这些模型会强化其自身。“因为能够从数字孪生发掘数据,从而为设计工程师提供他们构建的仿真模型中下一个级别的可靠度,”Alam说。“能够在分析不同测试结果的同时分析功耗和性能参数,意味着产品的返工更少。设计工程师能够更快和花费更少地设计出更好的器件架构及其附属部分。”

数字孪生左移

开发流程中的模型在改变。“我们看到了左移,过去很多方面的事情都是顺序进行的,比如硬件的开发,在硬件成熟后才进行软件开发,现在则是同时进行,”西门子公司的Akiki说。“要做好这样的事情,取决于有个有效的数字模型。”

虚拟原型的开发已经出现一段时间了。“此外,通过使用不同理论抽象层的模型,可以协调建模的精度和速度,”Babla说。“举例来说,一个简单程序员的部件可视模型可能只满足于校验和初始软件开发的基本功能;而一个复杂的基于物理要素的图像传感器模型,同时又结合了完整的处理器RTL(实时时间逻辑)模型,能够在现实环境条件下,比如湿度、温度甚至是道路表面情况,为汽车或工业机器人动力学提供高精度建模。”

这些模型正在被接入生产流程。“在获得RTL之前,虚拟原型设计就能够尽早开始,”Serughetti说。“然后就可以进入比如虚拟原型设计和仿真的混合阶段。接下来能够进行样机设计,可以是以FPGA为基础的,或者也可以是混合类型的。这时你会更多探讨系统验证,此时就与系统的其它部分发生联系了。最后就是生产流程了,这时开发链条上的所有技术就都发挥作用了。我不认为它们彼此之间都是相互独立的。并不是一个结束了,另一个才开始。”

可移植激励有助于使这些模型保持同步。“并不是所有的测试都在各自的精度水平上进行,”楷登电子公司的Schirrmeister说。“一些测试可能需要你具有足够多的实际工作中的执行细节,而另一些则是理论因素更多一些,可以在整体精确度层面进行。有些可能需要有裸机驱动程序。如果在比较理论化的执行层面运行相同的测试,就不需要运行实际驱动程序。但你仍然能够运行测试。”

做到恰当的理论化抽象是一个技巧。“用于数字孪生的模型应该运行得足够快,同时又足够精确,”Fraunhofer公司的Jancke说。“理论化抽象需要表示系统之中可能存在问题的部分的相互作用,那些看起来不需要细致调查的部分则可以忽视。”

采用虚拟原型设计带来了设计上的益处。“在规范说明阶段,客户越来越主动,”Serughetti说。“这为他们带来好处,因为进入虚拟环境的益处就是在硬件和软件之间提供了更高的清晰度。在这一侧具有巨大的益处,左移之所以发生,就是因为现在你能够更加有效地使用所有那些验证和校验技术。”

有一个问题是,数字孪生趋向于成为专有。“产业需要的是开源的、或至少是具有可互操作性的平台,在其中开源的和商业化的工具,包括EDA工具,都能够顺畅调用,”OneSpin公司的vanBlommestein说。“因为独立工具需要相互核查,显然要确保安全性。但这里不仅和安全性有关。确保OEM厂家和他们的供应商在每个特定设计和验证工作中都获得最好的和最具竞争性的解决方案,同样十分重要。”

在所有时间段对模型进行维护的花费是另一个挑战。“你花费在数字孪生上的投资能够为你带来你期望的回报吗?”Serughetti问道。“在项目初期的时候还没有物理系统,因为你能够很早就启动项目,获得更多的信息,所以数字孪生带来了巨大的价值。一旦进入项目的后期,问题变成了‘我的模型能为数字孪生做什么?数字孪生的回报是什么?’如果付出太高,那么人们就不会再去维护它。如果你谈论的是一个时间过程很短的项目,则与获得回报的价值相比,建模的付出可能就太高了。”

在半导体生产流程内建立的数字孪生主要还是内部消耗。“数字孪生依赖于自然发生的事情带来的流程的创新,”Schirrmeister说。“数字孪生是在改进某些东西时自然出现的副产品。即使从RTL开始,我们也还没有真正意识到这一点。还有很多需要考虑的事情,不仅是功能和定时精度,还有热效应、电磁影响、电力影响以及诸如此类的因素。我们还没有把这些搞清楚,它们高度依赖于你要解答的是什么问题。”

长久以来产业界就渴望拥有一个可执行的规范,能够由其得出实施方案,这将产生终极数字孪生。“如果我的数字孪生就是我的规范会怎样呢?”Serughetti问道。“如果我要改进它,我首先要改进规范,由此我才能得出实施方案。不幸的是,到目前为止,我还没有看到这样的事情是实际可行的。”

结论

在半导体开发流程和生产及部署过程两个方面,产业界对数字孪生的概念都越来越清晰。随着现在就做的认知价值增加,会有额外的时间和精力投入到恰当的模型和保持相互同步的方法的创建之中。最终,如果数字孪生能够提供获得答案的更好的方法,它就是有价值的。所谓更好的方法,或许就是因为其更早,更便宜,或者是风险更小。

当此新冠病毒蔓延之际,更多的人在远程工作,数字孪生或许能够提供额外的价值,因为数字孪生在任何地点、任何时间都等待你的接入。

/4

/4