制造多氯联苯的最大问题是蚀刻剂的均匀应用。在过去的几年中,市场对更精细的结构的需求不断增长,这使得PCB生产工艺中的技术改进不可或缺。在蚀刻过程中,在多氯联苯制造的基本程序之一,通常铜层压基底材料涂覆防蚀刻抗蚀剂,随后通过照相手段构造。所需的PCB图案是通过蚀刻掉无保护的铜来创建的。然而,在实践中,在这一过程中出现了一些物理问题。通常,系统会使用水平线。在这里通常可以确定一个缺陷:在电路板的上下两侧通常可以观察到不同的蚀刻结果。对板上部的精确检查显示,板的边缘和中心在蚀刻速率方面有很大的差异,因此板边缘的蚀刻速度比中心更快。因此,板边缘的导线比板中心的导线表现出更大程度的切割。试图通过扩大边缘的导体来平衡布局,在超细导体范围内产生了不令人满意的结果,因此放弃了这种方法。

导体边缘的下切现象相对容易解释:蚀刻剂交换在PCB上侧的边缘效果更好,因为所使用的蚀刻介质在这里更容易排出。由于各种技术障碍,所谓的水坑效应(或蚀刻剂的湖泊)发生在电路板的中心。运输辊特别是防止蚀刻剂均匀地排出,并在各排辊之间积聚。这对大型电路板的生产和超细结构的制造尤其有影响。因此,技术限制和生产产量限制了产品的范围和PCB生产的盈利能力。各种发展方法都试图解决这个问题。工程措施,如平行于运输方向的单独可调喷雾杆,振荡喷雾歧管或纠正退气系统带来了改进,但只有大量的技术努力,这随后反映在工厂系统和生产的价格上。但为什么要做出如此详尽的修正呢?药丸公司选择了一条不同的路线,用他们的真空蚀刻技术来解决了这个问题。

创新:真空蚀刻技术

几年前,药丸公司为蚀刻剂分销问题提供了一个切实可行的、更经济的解决方案(图1)。随着真空蚀刻技术的成功发展,实现了蚀刻剂的均匀提取,从而在电路板上取得了优异的效果。即使在第一次检查和测试系列中,也确定了板上侧的趋势和上下两侧的比较显示出更均匀的蚀刻率。

图1

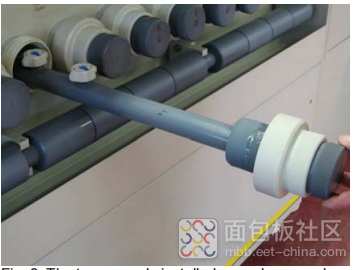

这个想法既简单又令人印象深刻:安装在与电路板表面一小段距离之间的抽吸力单元提取使用过的蚀刻剂,并在一个封闭的电路中将其反馈给模块罐(图2)。

图2

在这些吸入单元中产生可调节的负压,从而防止在运输辊之间形成湖泊和水坑。为了保证吸盘轨和电路板之间的最佳距离,提取装置连接到运输系统的上部固定辊。其结果和客户体验令人印象深刻:对于所有类型的电路板,都可以达到最佳的提取率,这自然会导致最好的结果。在基板的上部,在整个有效表面(650mmx650mm)上已经确定了仅为±1µm的层厚波动。在电路板的上下两侧之间的差异几乎不再被察觉到了。因此,PCB制造商的产量、产品范围和生产力受到直接和积极的影响。

陡峭的蚀刻侧壁

与领先的PCB制造商进行的联合检查首先表明,使用这种新技术可以实现更陡峭的蚀刻侧壁。这意味着即使在超精细的结构范围内,也可以遵守更苛刻的布局规范。这里的一个基本因素是蚀刻因素,这个值反映了导体侧壁的陡度。众所周知,仅通过浸蚀可以达到1,通过流措施,例如喷雾蚀刻增加到2到3。然而,由于创新的真空蚀刻技术,这个值显著地走向4。收缩系数也得到了极好的值,它描述了刻蚀介质在抗蚀剂作用下的横向攻击。这些结果和发现很好,只有大约50%的蚀刻结果可以以这种方式影响。其他因素也起着重要的作用:抗蚀剂的厚度,曝光和开发过程的质量,当然,最后还有被蚀刻的铜层压层的厚度。

生产率提高;提高生产力

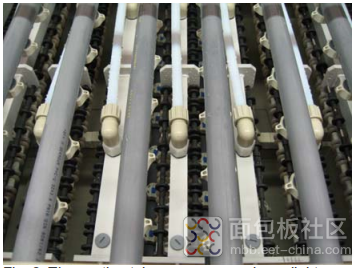

真空蚀刻技术的另一个优点是产能和生产产量的提高,因为较高的蚀刻速度导致蚀刻工艺的生产力的显著提高,因此可以保持高通量率。与此主题相关联的密集的恒定的质量控制和重新蚀刻,否则通常需要作为一个单独的通过,也可以被消除。这导致了对工厂的相当大的简化。特别是在超细导体范围内,这种新技术意味着可以免除以前必要的各种控制工程的添加。不再需要振荡喷雾歧管;间歇喷嘴配置与不同调整的调整喷雾压力也可以通过使用真空技术免除。最重要的是,通过使用真空技术,可以简化工厂模块的构建。因为提取和蚀刻同时在同一腔室中,喷雾歧管现在可以横向安装。一方面,这简化了操作,因为这些喷雾杆可以快速和容易地交换,由于卡口固定(图3)。由于它的构造,这种安排需要更少的维护,因为振荡也不再需要了。纵向设计的喷雾歧管,其喷雾压力需要单独控制,因此也是多余的。这在过去是必要的,以实现蚀刻介质的均匀分布的板。因此,这种新技术的优点很明显:没有水坑形成,蚀刻介质分布均匀,操作简化,最重要的是,一个实用的模块化结构和提高盈利能力。

图3

对流量的电子监测

由于喷雾棒的安装与运行方向成直角,现在可以对每个单独的喷雾棒进行流量的电子监测。如果出现违规情况,用户可以立即看到哪个喷雾杆负责。然后,他就可以迅速而又有目的地地做出反应。如果一个喷嘴在日常使用中确实堵塞了,这个问题可以在几秒钟内得到纠正。由于所有的喷雾杆都配备有卡口紧固件,因此不需要详细的和因此耗时的转换措施。

真空蚀刻技术的未来

真空蚀刻技术为印刷电路板制造提供了巨大的潜力。它将变得越来越重要,因为精细和超细的导体结构正在放置,并将继续对蚀刻技术提出越来越大的要求。用小于50µm的导电模式结构进行的实验取得了令人印象深刻的结果。目前,在国内和国外市场上仍有许多难以理解的可能性。在致力于该技术的进一步发展,例如在试图找出厚铜电路、各种化学物质和所使用的材料的技术极限。负责任的开发经理塞弗特说:“我们开发的主要目标是能够通过各种化学品的真空蚀刻技术持续和清洁地控制PCB制造,从而为客户实现所有铜层厚度和高质量。”

氯化铁(III)是一种趋势

作为摄影结构过程中的进一步蚀刻剂,氯化铁(III)是一种很有前途的光谱扩展。因此,用这种蚀刻介质进行的实验是一种非常有趣的方法。开发团队目前正在进一步推动考试和个性化的客户项目。这种材料再次被使用得更频繁,需求也更大,特别是在亚洲。首先进行了研究方法和实验,工作正在集中进行,以完善系统,以实现更广泛的市场引入。

成本优势

真空蚀刻技术的两个主要优点——无修正蚀刻,特别是由此产生的紧凑的设计——对整个系统都有积极的影响。到目前为止,这项技术的唯一替代方案是复杂的过程步骤或纠正程序,这在盈利能力方面占了作用。对真空计量技术的需求正在增长,而这种技术现在已经在尤其是在亚洲市场。它被认为是清洁、精确蚀刻的最佳解决方案,即使是大规模的吞吐量。最重要的是,实用的模块化结构与单独可拆卸的,当然是可更换的喷雾棒,非常适合工业生产。

/5

/5