1. 减速器基本介绍

核心观点:

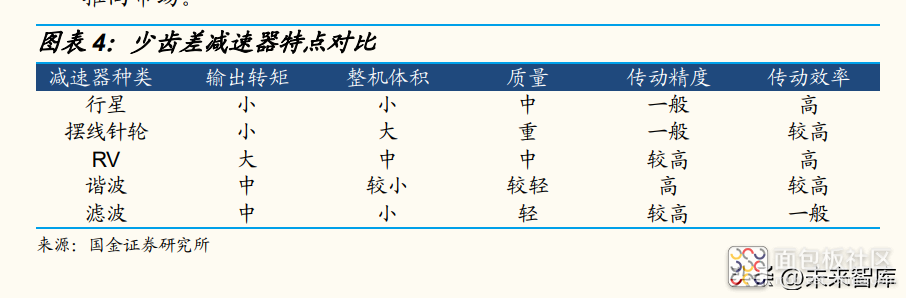

减速器具有降低电机高转速,提升扭矩,加强输出端负载能力的作用。按 照传动原理,减速器可分为一般齿比减速和少齿差两种。相同尺寸下的少 齿差减速器额定输出扭矩较高,主要包括行星减速器、谐波减速器、摆线 针轮减速器以及 RV 减速器等。

以少齿差减速器为例。精密行星减速器整体结构紧凑,传动比较小,可以 通过双级或多级结构提高输出扭矩;摆线针轮减速器主要为偏心传动,额 定功率下输出功率较大;RV 减速器在摆线针轮减速原理的基础上加上第一 级渐开线行星传动,在缩小尺寸和重量的同时,传动比、承载能力更大, 传动效率更高,精度更高;谐波减速器主要依靠柔轮传动,具有结构简单、 体积小、质量小、传动比范围大、承载能力大等特点。

1.1 减速器主要分为一般齿比减速和少齿差减速两类

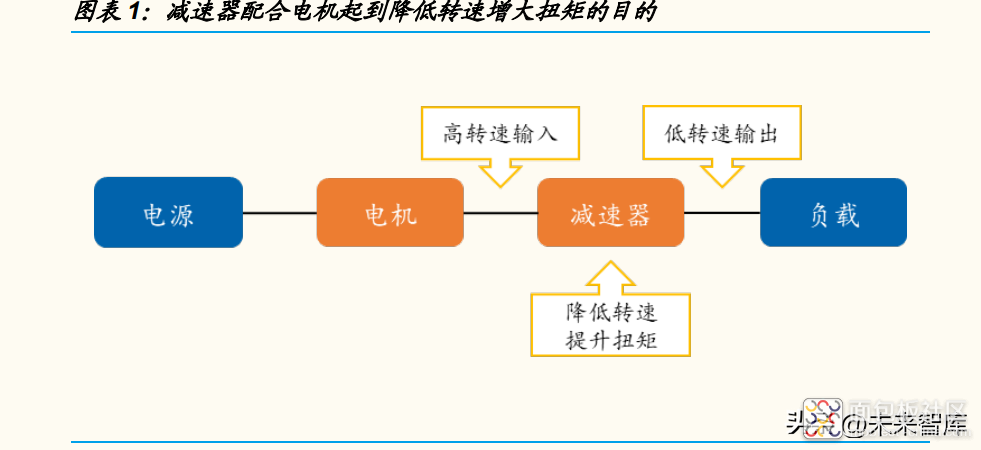

减速器是连接动力源和执行机构的中间机构,具有匹配转速和传递转矩的 作用。减速器是由多个齿轮组成的传动零部件。由于多数机械设备不适宜 用原动机直接驱动,减速器可将传动设备在高速运转时的动力,通过输入 轴上的小齿轮啮合输出轴上的大齿轮,以达到降低转速和增大扭矩的目的。

不同于当下市场简单将减速器分为通用减速器、专用减速器和精密减速器, 我们根据其传动原理将减速器分为两类:一般齿比减速和少齿差减速。 一般齿比减速:主要依靠输入轴小齿轮和输出轴大齿轮啮合形成的减速, 大齿轮的齿数一般为小齿轮齿数的减速比倍。主要包括圆柱齿轮减速器、 蜗轮蜗杆减速器。 圆柱齿轮减速器利用输入轴小齿轮与输出轴大齿轮啮合,小齿轮带动 大齿轮运动,实现减速目的; 蜗轮蜗杆减速器是通过空间交错的蜗轮蜗杆两轴动力传动,以蜗杆为 主动件,蜗轮为被动件,利用齿轮减速。

少齿差减速:少齿差传动中,两轮的齿数差通常为 1~4,依靠特殊的传动 结构或传动级数,达到较高传动比。少齿差减速器主要包括行星减速器、 三环减速器、摆线针轮减速器、谐波减速器、滤波减速器。行星减速器是利用驱动源启动太阳齿轮,太阳轮带动行星齿轮运转, 动力从链接行星轮的内齿轮环和出力轴输出,实现减速;RV 减速器是通过行星齿轮减速机构作为第一级减速,外加摆线针轮减 速机构作为第二级减速,通过刚性盘与输出盘连接整体机构,最终将 减速输出; 谐波减速器是靠波发生器装配上柔性轴承使柔性齿轮发生可

少齿差减速器传动比范围更广,相同尺寸下额定输出扭矩更高。通过对当 下各类减速器具体性能指标进行汇总可以看出,一般齿比减速如圆柱减速 器、三环减速器整体传动比不高,对应单位质量输出的额定扭矩较小;而 单级行星减速器可以通过多级传动的方式来提升额定输出扭矩;RV 和谐波 减速器作为精密减速器的典型代表,其输出扭矩较大,同时重量、体积更 小;滤波减速器作为技术研究阶段产品,虽然性能较优,但整体传动效率 仍然较低,未能大面积商用。

1.2 少齿差减速器的基本结构与传动原理

我们针对少齿差减速器中的精密行星减速器、摆线针轮减速器、RV 减速器、 谐波减速器的基本构成和传动原理进行了详细的分析,便于投资者深刻了 解各类少齿差减速器的特点。 综合来看,在常见传动比 50 左右的减速器中,行星减速器输出扭矩较小, 但整体传动效率较高,可以依托多级传动的方式提升传动比和增加额定输出功率;RV 减速器在额定工况下的输出扭矩大,代表其承载能力更强;相 比之下,谐波减速器整机体积较小,传动精度和传动效率更高,但整体输 出扭矩不及 RV 减速器;滤波减速器虽然整体性能更优,但目前仍未全面 推向市场。

1.2.1 精密行星减速器:小而精传动装置,结构紧凑

精密行星减速器体积较小,主要由行星轮、太阳轮和内齿圈组成。其中, 太阳轮的轴线位置固定,位于中心;行星轮的轴线变动,与太阳轮和外齿 圈同时啮合,围绕太阳轮公转的同时自转。行星轮的支持构件叫行星架, 当太阳轮受到外力转动,与行星齿轮啮合,最后通过行星架输出减速。 单级精密行星减速器结构紧凑,传动比在 10 以内。行星减速器具有高刚 性、高精度(单级可做到 1’以内)、高传动效率(单级在 97%~98%)、高 扭矩/体积比等特点,其多安装在伺服电机上用来降低转速,提升扭矩,匹 配惯量。

考虑到单级减速器减速比限制,驱动装置中可以采用两级或多级传动来增 大输出扭矩。两级行星减速器即包括两级太阳轮、两级行星轮、两级行星 架和内齿圈等部件。两级传动系统具有相同减速比,因此各级行星轮和太 阳轮均可采用相同模数和齿数进行设计,使两级行星轮可共用同一内齿圈, 便于加工制造。

1.2.2 摆线针轮减速器:摆线针齿啮合,偏心传动

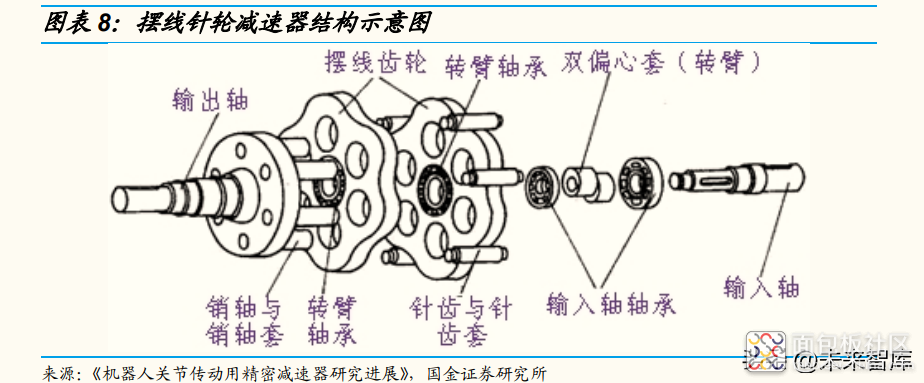

摆线针轮减速器是采用少齿差行星式传动原理及摆线针齿啮合的传动机械。 摆线针轮输入部分由输入轴和偏心套组成,偏心套由两个互成 180°的偏 心部分组成,并用键与主动轴相联。减速部分由行星摆线轮和针轮组成, 两个奇数摆线轮错位 180°安装在偏心套上,与针齿啮合传动实现减速。 输出部分由输出轴和柱销组成。

传动原理:摆线针轮行星传动时,当输入轴旋转时,通过偏心轴带动摆线轮 旋转,由于偏心轴上的摆线轮与针齿啮合限制,摆线轮旋转时既绕自身轴线 自转,又绕输入轴轴线公转,然后借助 W 输出机构,将摆线轮的低速自转 动通过销轴,传递给输出轴 ,从而获得较低的输出转速。

1.2.3 RV 减速器:两级传动,结构复杂

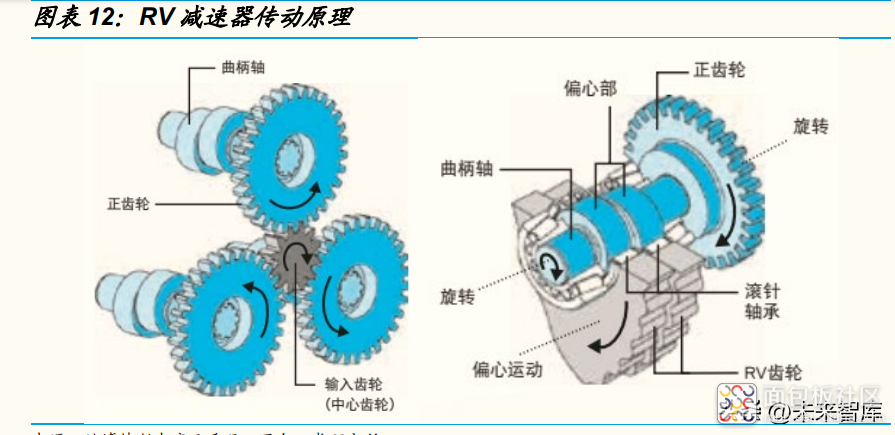

RV 减速器与摆线针轮减速器同源,主要有摆线针轮和行星支架组成。RV 减速器是日本纳博特斯克最初为机器人关节手臂研发的,是在摆线针轮行 星传动基础上发展起来的一种刚性齿轮减速器。其主要结构包括输入轴、 行星轮、曲柄轴、摆线轮、针齿轮和行星架。目前 RV 减速器多采用两级 摆线针轮减速机构,由第一级渐开线行星传动和第二级摆线针轮行星传动 组成。

传动原理:采用行星架做输出轴,针齿壳固定的方式传动。在传动过程中, 电机通过联轴器与输入轴相连,从而将电机输入的转速传递到行星齿轮机 构,进行一级减速。然后曲柄轴会带动 RV 齿轮做偏心转动,当曲柄轴转 动一周,RV 齿轮就会沿与曲柄轴相反的方向转动一个齿,并通过输出轴 输出,从而实现大减速比输出。

相较传统摆线针轮行星减速器,RV 减速器在缩小尺寸和重量的同时,传 动比、承载能力更大,传动效率更高,精度更高。根据测算,RV 减速器 的传动比可在 31 ~ 171 范围内浮动,同时传动效率可达 85% ~ 92%,具 有较高的疲劳强度、刚度和寿命,回差精度稳定,不会随着使用时间的延 长而降低运动精度。

1.2.4 谐波减速器:柔轮变形,错齿传动

谐波减速器是基于柔轮的弹性变形原理的一种传动机构,由柔轮、刚轮和 波发生器三个基本构件组成。波发生器可以按照一定的变形规律,在运动 过程中产生周期行变形波;柔轮是一个薄壁构建,前段是一个带齿的圆环, 由于柔轮的内壁半径小于波形发生器的半径,当波发生器装入柔轮前段时, 会使得柔轮的前段发生变形,使得柔轮和钢轮接触。刚轮是一个内侧带齿 的结构,由于柔轮和刚轮存在齿数差,当波发生器转动时,柔轮会和刚轮 产生啮合作用。

传动原理:利用电机带动波发生器,柔轮输出转动,依靠错齿传动实现减 速。以双波凸轮传动为例,柔轮比钢轮的齿数少 2,在实际使用的过程中, 会将波发生器作为输入构件,刚轮固定,柔轮作为输出。当波发生器转动 时,谐波减速器的齿轮处于啮合和啮出的状态不断转换之间,波发生器每 转动半圈,柔轮会往反方向转动一个齿,当波发生器完整转动一圈时,柔 轮会往反方向转动两个齿,从而达到减速作用。

与传统一般齿比减速器相比,谐波减速器具有结构紧凑、体积小、质量轻、 传动比范围大等特点。根据资料显示,谐波减速器与具有相同传动比的圆 柱齿轮减速器相比,谐波齿轮减速器的零部件数量仅为圆柱齿轮减速器的 50%左右,体积和重量均仅为传统齿轮减速器的 2/3 左右或更小。同时, 谐波减速器在啮合过程中,柔轮和刚轮的齿侧间隙主要由波发生器的外轮 廓尺寸,以及两齿轮的齿形参数决定,因此传动回差小,最小可为 0。

1.2.5 滤波减速器:过滤高次公转波,输出低频传动

滤波减速器由偏心减速机构、滤波花键机构及三向止推轴承组成。偏心减 速机构由内齿轮、钢球、偏心轮、滚动轴承组成;滤波花键机构由钢球、 偏心轮、圆柱齿轮和内齿轮组成。滤波减速器在谐波减速器基础上省略了 柔轮,采用刚性结构。

2. 关节设计角度看人形机器人减速器需求核心观点:

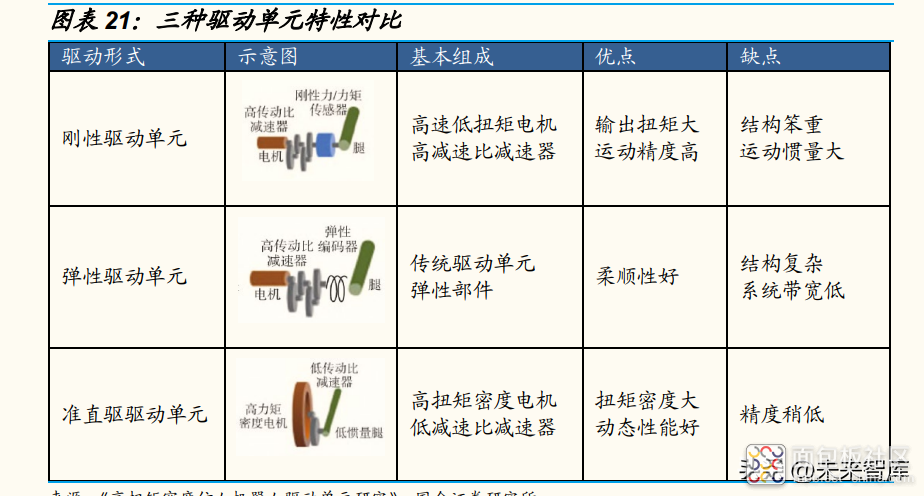

我们从当下人形驱动单元配置减速器的角度出发,发现除高传动比的谐波 减速器较广泛的应用在刚性驱动单元和弹性驱动单元外,在准直驱驱动单 元中,配合自身高扭矩密度的电机,更倾向于用低传动比的行星减速器, 目前行星减速器已应用于四足机器人和一些小型仿人机器人中。

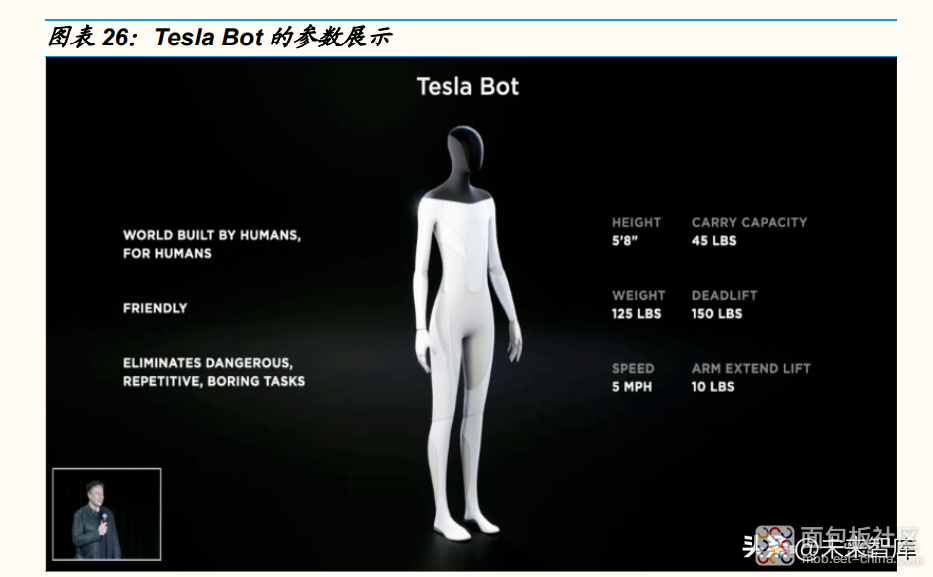

我们结合 Tesla Bot 公布的人形机器人的身高及负载等参数,参考引用《高 扭矩密度仿人机器人驱动单元研究》、《国内外双足人形机器人驱动器研究 综述》等文献中相似参数产品的关节负载实验,其测试结果表明末端负载 10kg 的手臂关节输出扭矩应≥30Nm,0.87m 的双足关节输出扭矩要求 50 ±5Nm。结合前文各类减速器额定输出扭矩情况,我们认为精密行星减速 器、谐波减速器以及 RV 减速器符合条件。

2.1 从人形关节驱动单元看,高/低传动比减速器均有应用

鉴于人形机器人关节运动的特殊性,不同于当下市场简单挪用工业机器人 高传动比谐波减速器或者 RV 减速器的观点逻辑,我们通过分析当下人形 机器人用关节驱动单元所采用的减速器情况。

人形机器人的驱动单元主要包括了刚性驱动、弹性驱动和准直驱驱动三种, 不同驱动单元配备减速器需求有所差异。根据文献表示表示,人形机器人 的驱动单元主要有刚性驱动单元、弹性驱动单元和准直驱驱动单元三种类 型。减速器方面,根据配合的电机扭矩不同,大传动比减速器和小传动比 减速器均可使用。

刚性驱动单元一般采用高转速、低扭矩电机配高传动比减速器,输出 扭矩大、运动精度高,但减速器较高的体积和重量导致驱动单元体积、 重量大,可能无法满足仿人机器人的小型化、轻量化需求。

弹性驱动单元整体与刚性驱动单元一样采用高传动比减速器,与传统 刚性驱动单元的区别在于输出端和负载之间采用弹性部件连接,使机 器人关节柔顺性得到改善。然而,弹性部件对高频运动的响应性差, 导致驱动单元系统带宽低、动态性能差,无法应对实际工况的复杂快 速变化。

准直驱驱动单元大多采用高扭矩密度电机搭配低传动比减速器,驱动 单元在输出较高扭矩的同时还具有重量轻、动态性能好等优势,但运 动精度不可避免地受到齿轮啮合回差的影响。

当下刚性驱动单元和弹性驱动单元多采用谐波减速器。根据《国内外双足 人形机器人驱动器研究综述》,当下以传统刚性驱动单元为关节模组的机器 人产品中主要采用谐波减速器。当下刚性驱动单元整体设计方面已经较难 有创新,预计未来更多研究集中在电机和减速器整体优化设计上。

准直驱驱动单元多采用精密行星减速器。准直驱驱动器依靠驱动器电机开 环力控,不依赖于附加力和力矩传感器,就可以本体感知机器人外界的交 互。其驱动单元最理想的是采用电机直接驱动,但受限于当前电机工艺和 技术,电机直驱驱动器的扭矩密度不能满足机器人应用需求,因此目前折 中采用电机加低传动比行星减速器方案。当下该种驱动单元已应用在四足 机器人或小型双足机器人中。

2.2 从机器人关节设计看待减速器要求

人形机器人减速器选择应满足兼具轻小化、较高额定输出扭矩的要求。根 据《高扭矩仿人机器人驱动单元研究》,输出扭矩高的驱动单元往往外形尺 寸更大,但在面向多自由度、小体积仿人机器人应用时会导致关节庞大笨 重,严重影响机器人的运动性能;而较小体积的驱动单元其扭矩密度较小, 会导致人形机器人无法胜任负载需求较高的任务,从而限制机器人应用场 景。由驱动单元的情况可以看出对减速器选择上应兼顾输出扭矩高的同时 质量和尺寸更小的要求。

10kg 末端负载的仿人机械臂要求其减速器最大输出扭矩不低于 30Nm。人 形机械手臂一般要求其拥有搬运货物和协助操作工完成装配等任务的功能, 根据仿人机械臂的结构设计,以浙江大学团队设计的末端负载为 10kg 的仿 人机械臂为例,样机的外形尺寸为 88.5mmx35mm,总重量为 0.834kg, 其需要做往复摆臂运动,仿真后获得单个运动周期内最大扭矩为 25.64Nm, 考虑到冗余设计,减速器最大输出扭矩应不低于 30Nm。

人形机器人腿部结构和运动体系复杂,需要设计多个自由度,因此对减速 器数量和性能要求更大。人形机器人是一个非常复杂的运动体系,需要做 到平衡和灵活运动,因此在其腿部结构设计上的运动平衡和控制尤为重要。 根据 Tesla Bot 公布信息,其腿部一共配有 12 个自由度,结合相关文献显 示,广东工业大学团队设计的一款机器人中其腿部也包含 12 个自由度,分 别为髋关节 3 个自由度,包含偏航、翻转、俯仰关节;膝关节 1 个自由度, 包含一个俯仰关节;踝关节 2 个自由度,包含俯仰、翻转关节。

在与人体比例相仿的腿部环节,要求关节输出扭矩至少保证 50±5Nm 左 右。常见的仿人机器人下半身质心通常在膝关节或膝关节略高一点的位置, 因此,低功耗、高效率的腿部设计应尽可能提高质心高度,提高大腿质量 占比。根据《基于准力矩电机驱动的仿人机器人系统设计》所列指数,其 设计的产品腿部长度为 875mm,胯度 348mm,侧宽 183mm,大腿长 300mm,小腿长 350mm,总体与人体比例相仿。测试得到腿部关节输出 扭矩至少要保证 50±5Nm 左右。

结合机器人关节对于重量、尺寸以及输出扭矩的较高要求,精密行星减速 器、RV 减速器、谐波减速器有望率先用于机器人关节。圆柱减速器、三 环减速器以及摆线针轮减速器即使将重量、体积等参数做到很小,但对于 额定输出功率将很难满足要求;低传动比的行星减速器可以通过多级传动 的方式来提升额定输出扭矩;滤波减速器虽然性能较优,但由于还处于技 术研发阶段,未能大面积商用。因此,从当下人形机器人关节设计的角度 来看,行星减速器、谐波减速器以及 RV 减速器有望率先使用。

(报告出品方/作者:国金证券,满在朋、秦亚男)来源:未来智库

/5

/5