在生产和装配对电子产品而言,工艺参数的精确控制至关重要。这是通过连续监测和记录工艺参数(包括热成型)来实现的。热成型包括控制PCB上元件焊接期间的温度。

本文将涵盖:

- 热轮廓

- 热仿形在PCB组装中的意义

- 进程窗口和进程窗口索引

- 斜坡浸泡峰值(RSS)和斜坡到峰值(RTS)

- 热剖面中的热电偶(TC)

- 智能仿形:精确热成型的最佳实践

- 虚拟分析

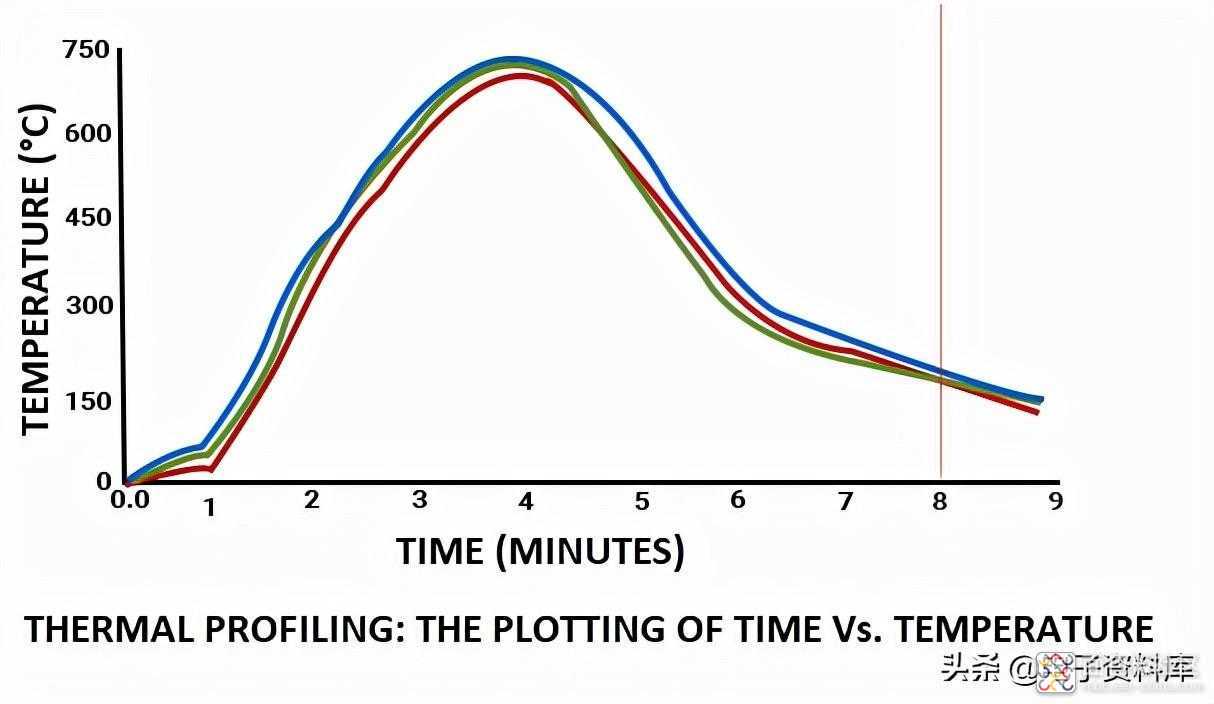

热仿形或温度仿形对任何热处理制造过程都是非常重要的。它包括在给定的产品经过热过程时,绘制出许多点的温度。通常,热分布是一组复杂的时间-温度数据。因此,热剖面是关于控制影响过程的所有尺寸,如峰值、浸泡或坡度等。这是高效PCB设计的一个重要部分,需要先进的印刷电路板制造及组装设备 .

热仿形在PCB组装中的意义在印刷电路板上组装元件的过程包括在电路板上涂上软焊膏,然后用数控机床精确地将元件放置在印刷电路板上。慢慢地把PCB焊好,然后慢慢地把元件熔化。你可以通过把带有元件的印刷电路板放在经过烤箱的传送带上。这个烤箱将有不同的温度区,从低温开始,慢慢上升到锡膏熔化的高温。然后将温度缓慢降低到环境温度——焊料凝固并将元件固定在PCB上。你需要精确控制烤箱中的温度,以避免组件受到热冲击。

这种对烘箱温度的控制称为热成型。

什么是热成型?在我们开始定义过程之前,我们需要了解热成型背后的基本原理。一个简单的问题是,“它能持续多久?”无论何时制造需要热处理步骤,您都需要一种方法来确保产品在指定的时间内被加热到指定的温度。达到精确的温度和精确的时间应显著影响产品的质量。

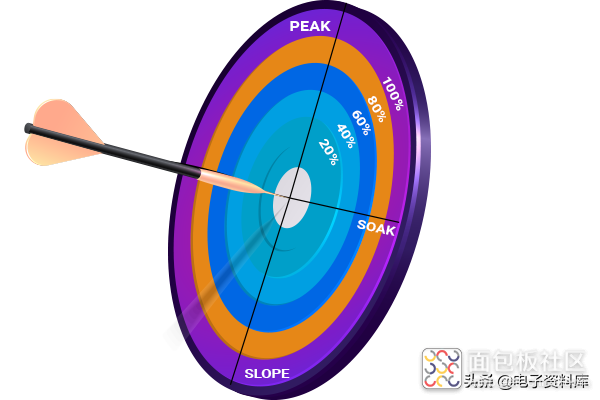

热轮廓的过程窗口和过程窗口指数通常,基本温度被定义为一个范围。此范围称为“进程窗口”。最重要的是这个窗口。热曲线图可以根据“它如何适应工艺窗口”进行分类。

目标进程窗口索引(PWI)

过程窗口的中心通常声明为零,极端边缘为±99%。任何进程窗口索引 (PWI)大于或等于 100% 在窗口外是显而易见的。原始温度值根据与过程平均值和窗口参数比较的百分比进行标准化。例如,如果过程“平均值”设置为 200 °C,过程窗口分别标准化为 180 °C 和 220 °C,则 188 °C 的测量值意味着过程窗口指数为 -60%。

平均值为 200 度的解释:最大偏差为 200-180=20 或 200-220=-20。因此最大偏差为 +/- 20 度。对于 188 度,偏差为 12 度。作为最大偏差的百分比,结果为 12/20=0.6 或 60%。

它会告诉您给定配置文件使用的过程窗口的确切范围,以及您的配置文件的稳健性。PWI 还可以帮助您找到您的过程能够达到的单一最佳配置文件。

你为什么要知道热轮廓?如果这个热曲线是那么关键,那么为什么所有的设施都没有定义呢?烤箱或炉子也由烤箱制造商的技术人员设置。此外,熔炉在没有任何形式的过程控制的情况下运行,前提是存在需要排除故障的问题。

这是很好的知道发生了什么在您的回流焊炉或熔炉。定期热分析提供可靠的数据,以优化您的过程,并在相关的地方进行调整。也就是说,合规和质量保证是目前的关键问题。严格遵守制造规范还不是先决条件,但它很可能成为您产品的一个关键卖点。

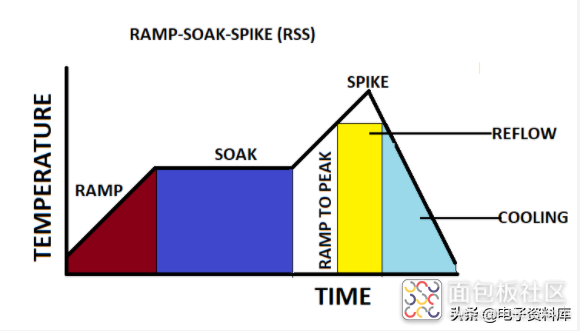

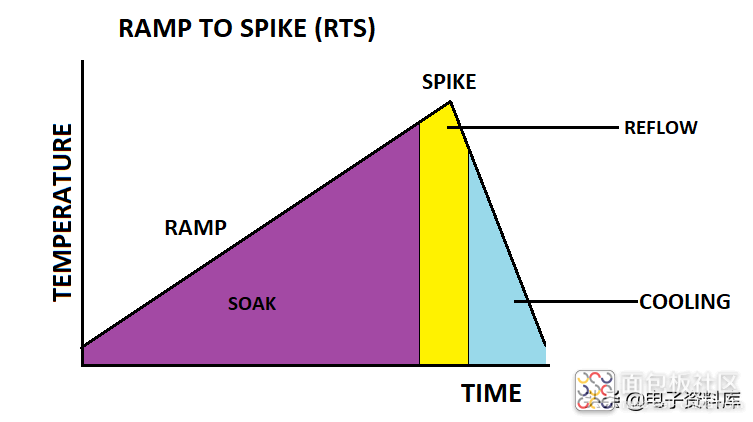

这种方法的主要用途之一是电子组件的焊接. 目前有两种主要的配置文件正在使用:ramp-take-spike(RSS)和ramp-to-spike(RTS)。这些曲线图使用斜坡浸泡温度控制器或斜坡浸泡PID控制器的数据绘制。

斜坡浸泡峰值(RSS)和斜坡到峰值(RTS)我们已经知道回流焊. 在这段轮廓中,焊膏接近于相变。在这个阶段,大部分助焊剂从焊膏中蒸发。一般来说,60秒的浸泡时间不同。持续时间还考虑给定PCB的质量。过高的温度或快速的热传递会导致焊料飞溅或结球,甚至导致焊膏、连接垫和组件终端氧化。同样,太慢,热传递可能无法完全激活焊剂,从而导致冷焊点、空洞和不完全回流焊。

回流焊炉

许多组件都有一个规格,其中温度上升不应超过规定的每秒温度,例如2°C/s。斜坡是温度随时间的变化率,以度/秒表示。

大多数制造商都规定焊锡膏的温度为4℃/s。浸泡阶段结束后,型材进入斜坡段,超过合金熔化温度的给定温度范围和时间。

此外形的下一个也是最后一个区域是冷却段。冷却段的典型要求小于−6摄氏度/秒。

用于回流焊的斜坡浸泡尖峰(RSS)型材

虽然斜坡浸泡峰值允许约4°C/s,但斜坡至峰值的规范约为1–2°C/s。从图形上看,从过程开始到峰值段,RTS曲线几乎呈线性。冷却阶段的温度变化较大。同样,这些值取决于您使用的焊膏。RTS的浸泡区域是斜坡的一部分,不像RSS那样可区分。

用于回流焊的斜坡到尖峰(RTS)曲线

热剖面中的热电偶(TC)

由于工艺已经确定,工艺极限也已设定,我们需要仪器来测量热量。为此我们使用热电偶。热电偶是测量温度的传感器。它是一种电气装置,由两个不同的导体组成,在不同的温度下形成电接点。结处温度变化的这种变化会产生温度依赖性电压。然后这个电压可以用来测量温度。因此,我们使用这些热电偶来测量热分布。

热电偶连接方法包括使用环氧树脂、高温焊料、铝带、卡普顿胶带等。环氧树脂是将TCs连接到轮廓仪上的一种非常常见的方法。它的工作温度范围很广。你还需要注意环氧树脂有绝缘体和导体两种配方。在使用环氧树脂之前,必须考虑工艺规范,否则可能会对数据收集产生负面影响。此外,还应考虑环氧树脂的性能和规格。同样,环氧树脂附着的一个主要问题是其附着量随位置的变化而变化。因此,它降低了再现性。

高温焊料并不是TC连接的最佳选择。其中一个原因和环氧树脂是一样的。将TC粘附到基板上所需的焊料量因位置而异。此外,焊料是导电的,因此会使TCs短路。

卡普顿胶带是一种广泛应用于连接TCs和基板的粘合剂。卡普顿胶带的主要缺点是,在200°C以上的温度下,胶带显示出弹性的特性。因此,TCs倾向于提升基板表面。结果是读数错误,导致在剖面上绘制锯齿状的线条。

正如我们所知,没有一个过程是绝对可靠的。因此,你需要同时考虑你的基板和最佳结果的方法。每一种方法的成功率各不相同。

智能仿形:精确热成型的最佳实践有一系列因素影响你的个人资料的准确性。其中最常见的是热电偶连接不当。它可能会引起噪音,即剖面图上的锯齿形或不稳定的热电偶读数。为了精确绘制图表,您需要将热电偶连接到根据质量、位置和已知故障点而变化的区域。良好的热电偶连接要求与产品表面牢固接触,无任何气流。阅读我们的帖子为什么要进行离子污染分析?

在分析过程中尽可能地模拟输出是有用的。为此,将电路板插入烤箱中,方法与生产时相同。最好的做法是用一个满载的烤箱来描述产品,你应该注意到烤箱的特性通常在负载和空载之间有很大的不同。在外形运行之间,必须让产品冷却到室温。否则,它很可能会导致一些指数误差。

利用最先进的热过程设置和监控设备,可显著提高性能并降低生产成本。

要考虑分析密钥的智能元素PCB组件 :

- 组件类型

- PCB材料类型

- PCB厚度

- PCB层数

- PCB尺寸

- 施加气压

例如,93mil厚的板不会具有与62mil或125mil厚板相同的热特性。同样适用于叠加. 堆叠中电源和接地平面的数量决定了电路板在任何给定周期内吸收的热量,以创建完美的热回流焊。

一个大量使用SMT的电路板需要的热量要比通常用通孔元件和一些表面安装的电路板要高。另外,你必须监控回流炉内的空气压力,以避免吹走更小的封装设备。如果没有严格遵守与热成型相关的规范,那么热成型不良会导致孔洞和脱湿,如果太热或太冷,则会导致不润湿和焊点断裂。

虚拟分析与安全关键产品的长期可靠性相结合,电子组装的复杂性和价值显著增加。这就导致了对生产过程进行持续监控的需要已经司空见惯。反过来,这需要一个自动化的管理系统,可以定期监控回流焊炉。这将指示进程是否在实际操作之前偏离控制。因此,您需要验证每个板的配置文件。

为每一个新的外形设置PCB制造仪器是耗时的,这是不可取的。它是一种创建配置文件的方法,无需连接热电偶,也无需在每次为同一生产板运行配置文件时对PCB进行物理检测。所有由仪器化轮廓测量的典型轮廓数据都是通过虚拟轮廓来采集的。无论是回流焊还是波峰焊,虚拟轮廓都是自动生成的。为了演示的目的,需要一个初始配方,但是一旦完成,就可以将配置虚拟化。在编程框架时,可以定期或持续地为每个组件生成外形。

焊接PCB元件

结论

你的烤箱,炉子是你生意的核心。成品的质量和可靠性取决于热成型的性能。你对你的操作中的每一个生产步骤都很了解,那么为什么不了解热成型呢?了解产品在经过烤箱或熔炉时发生的变化是控制和优化热处理过程的第一步。热分析是一个关键的工具,成千上万的人使用它来帮助获得这种理解。

焊接是一个复杂的过程,温度分布在焊接过程中起着重要作用。在设置热轮廓时,我们应考虑以下几点:

- 焊膏类型和焊膏制造商指南/数据表。

- RoHS组件或使用含铅部件

- 部件数据表中提到的部件峰值温度和耐受能力。

- PCB尺寸和厚度

来源:电子资料库

/5

/5