实际应用中,IGBT常见的两种失效机理:

- 突发失效:即自发的,不可预知的失效

- 渐变失效:可预测的失效,随着时间推移慢慢产生,制造商起着决定性的作用

1、突发失效:应用工程师的主要任务是通过设计防止突发失效,设计时必须考虑所有相关因素。可以通过冗余系统、加强保护来实现,合理选用器件和工程师的设计决定了突发失效的风险

2、渐变失效:器件制造商起着决定性作用,一般制造商会提供器件数据图表,如功率循环寿命及热循环寿命等,工程师根据这些数据,再结合特定应用的负载变化曲线,即可得出器件的使用寿命和适用性

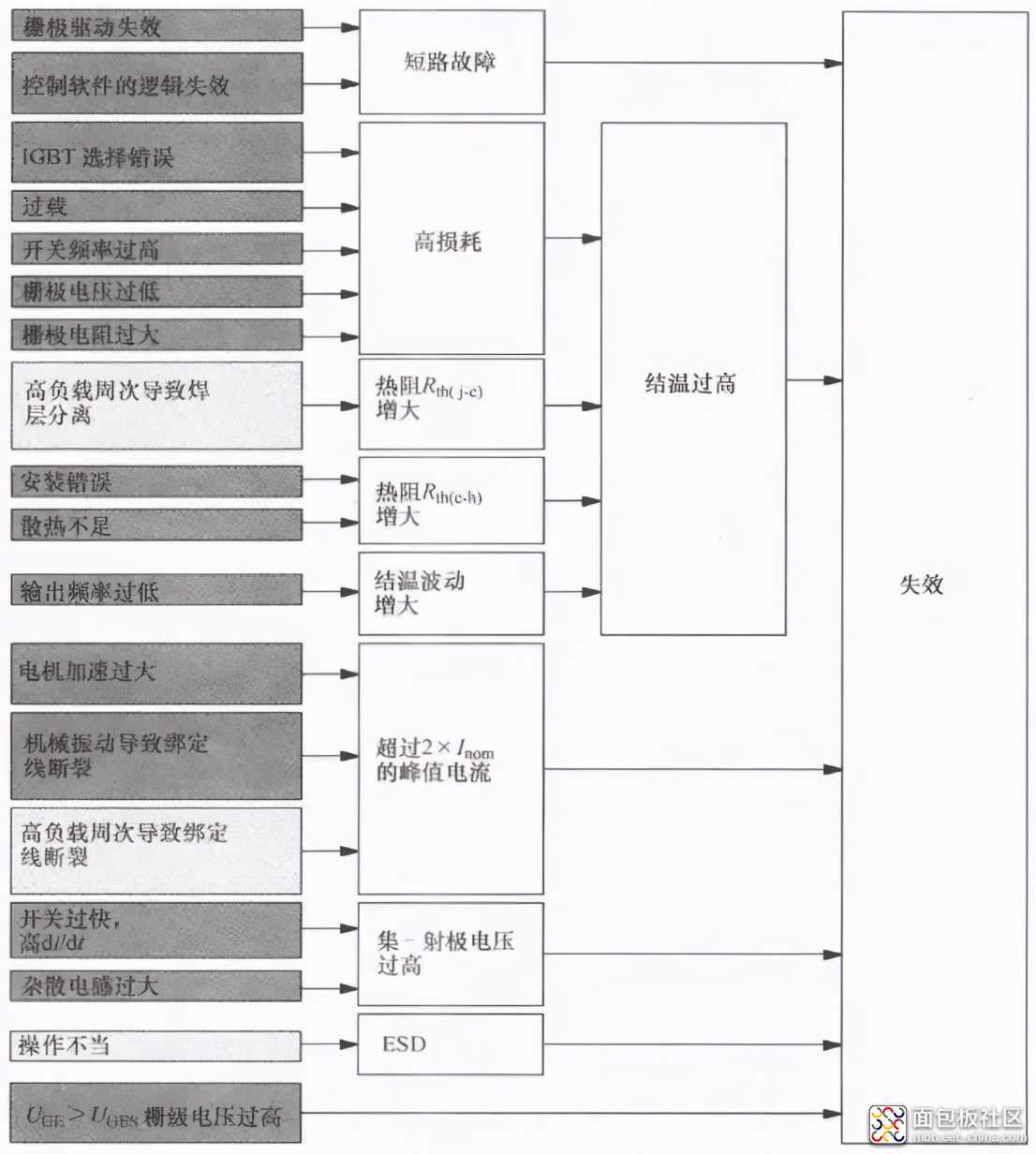

下图可概括IGBT的不同失效机理,灰色框表示突发失效原因,阴影框表示可导致渐变失效的因素。失效可能会立即出现,也可能经过一段时间(预损坏)出现,这取决于受损伤的程度

宇宙射线也是IGBT失效的一种重要因素,是一种特殊的失效机理,不在这里体现

2、IGBT模块老化机理

模块的老化与许多因素有关,包含电气负荷因素和环境因素,环境因素包含:温湿度、宇宙射线、灰尘、机械振动等

现有的试验和研究更多是在电气负荷对IGBT寿命的影响:

模块由不同材料组成,不同材料的CTE(热膨胀系数)不一样,工作过程中,持续的温度波动导致材料相邻层产生机械应力,这是导致模块老化失效的根本原因

主要失效的位置包含:

- 绑定线根部

- 芯片金属化层

- DCB与芯片、DCB与基板之间的焊接层

1、绑定线失效:

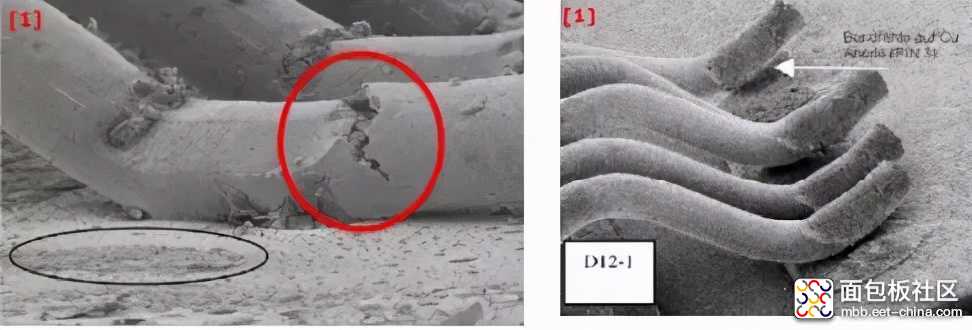

目前IGBT模块应用比较多的是铝绑定线,反复的热应力下,绑定线不可避免承受疲劳应力,典型的失效模式有两种:

- 绑定线疲劳开裂;

- 绑定线疲劳脱落

大电流IGBT模块通常用几根绑定线分担电流,其中一根绑定线损坏脱落,其它绑定线会承受更大的电流从而加速损坏;疲劳还会导致损耗增加,可能引起芯片过热失效

绑定线开裂(左)绑定线脱落(右)

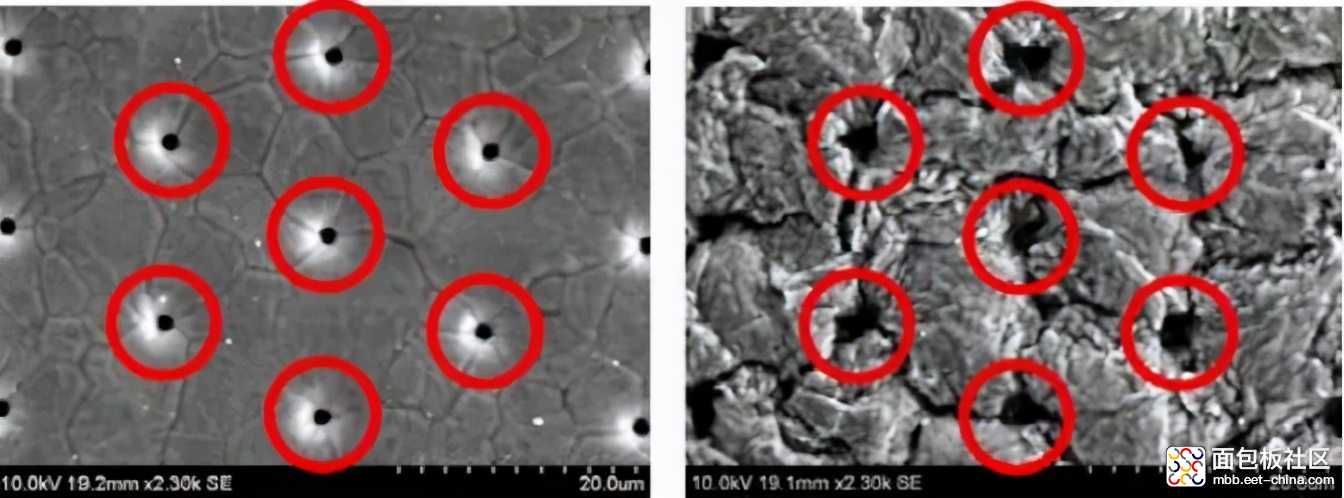

2、 金属化重构

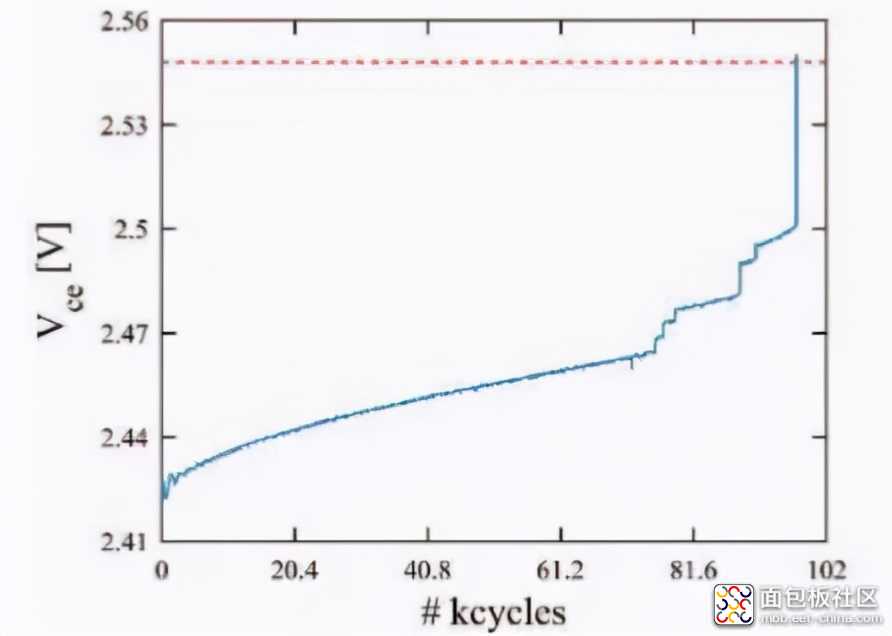

随着功率循环次数的增加,芯片表面铝金属层出现退化、晶粒增大、铝层挤压的现象,金属化层重构会造成层电阻增加,从而导致Vcesat参数的上升;还可能造成有效的芯片元胞面积减少,造成局部的热点或烧熔

金属化层重构

下图体现金属化层重构导致的Vcesat持续上升

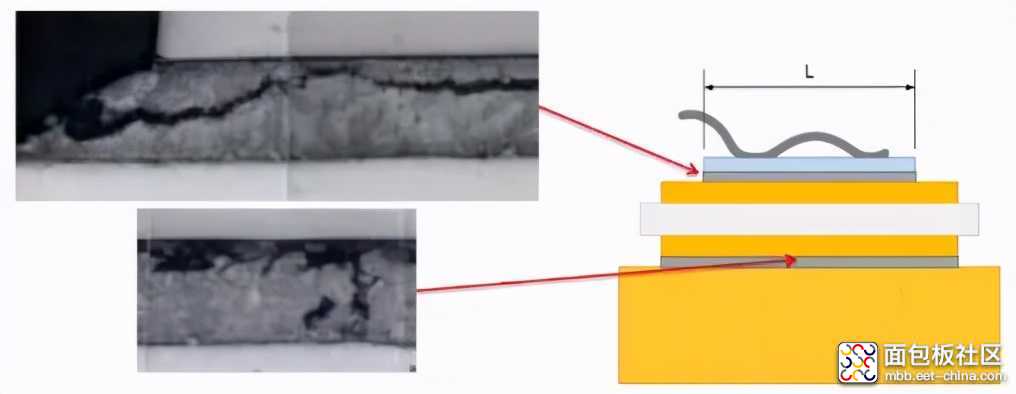

3、焊接层退化

模块内部,DCB与芯片、DCB与基板之间的连接目前大多通过焊接完成,长期的热循环应力会导致焊接层脆化、开裂

(图片来源:赛米控电力电子)

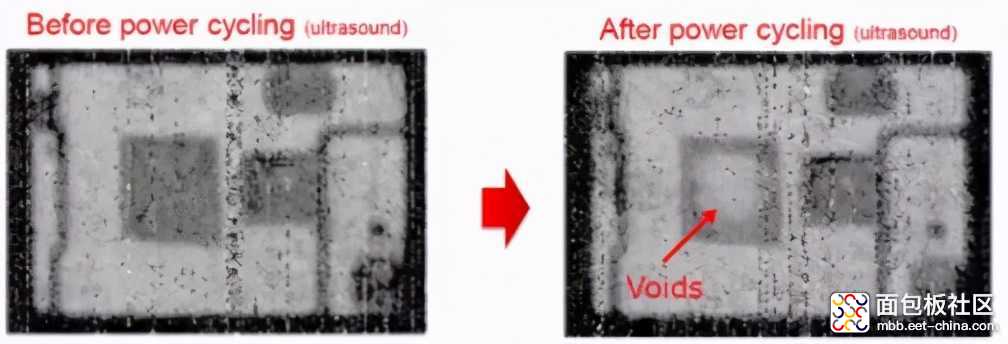

此外,焊接层的退化也可能表现为焊接层空洞的形成,对模块的热阻影响很大,随着空洞的增多和加大,散热效率降低会导致芯片过热失效

3、IGBT模块寿命评估

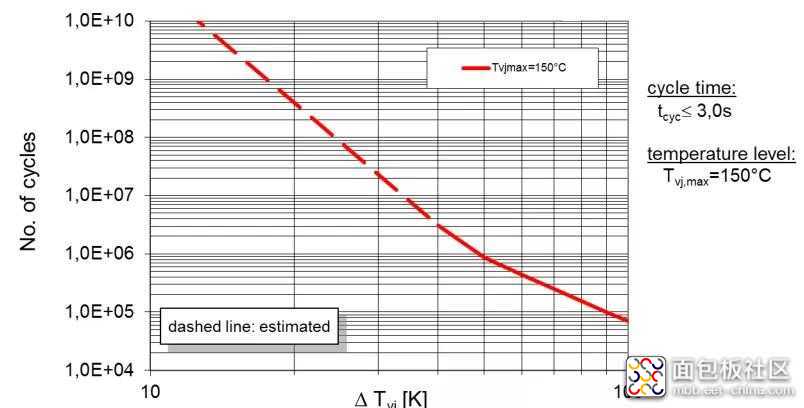

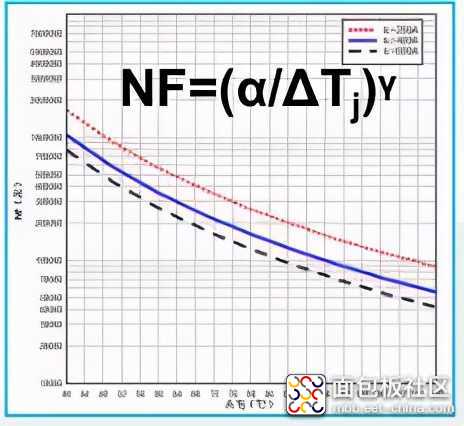

一般通过加速老化实验及功率循环试验的数据来建立IGBT模块循环寿命的模型,模型的种类很多,包含 Coffin-Manson 模型、Lesit模型、 Norris-Landzberg 模型和 Bayerer 模型等

其中Coffin-Manson 模型、Lesit模型是基于结温的寿命预测模型;Norris-Landzberg 模型和 Bayerer 模型是基于多变量的寿命预测模型,除结温波动外,基于多变量的寿命预测模型考虑的变量更多,情况更复杂

IGBT寿命曲线(网例)

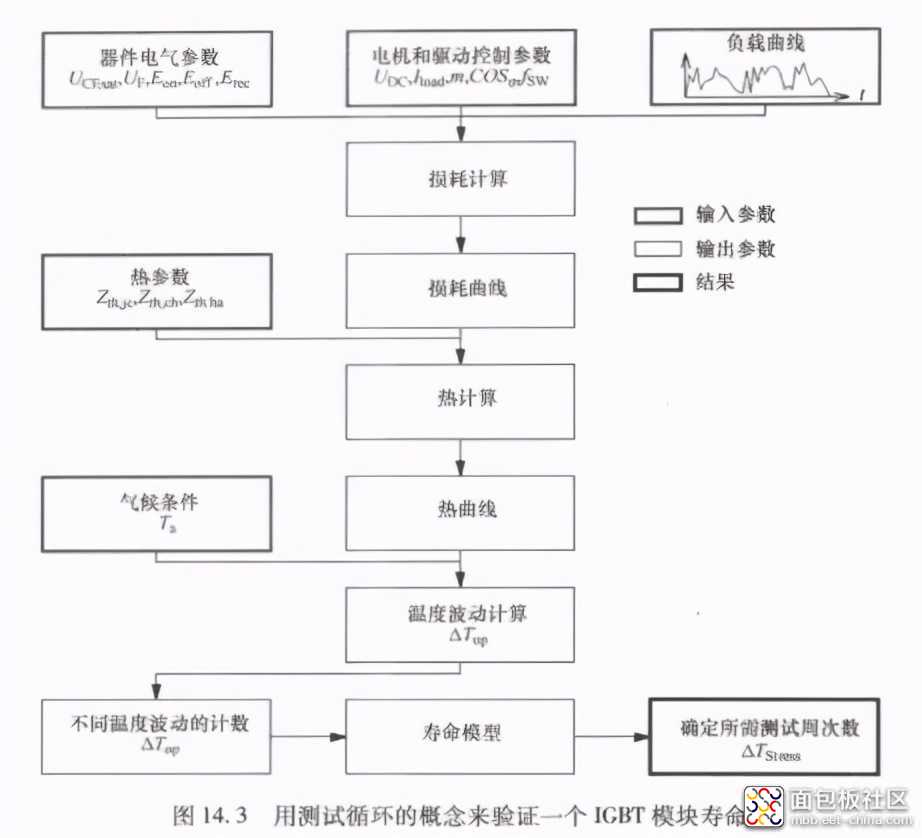

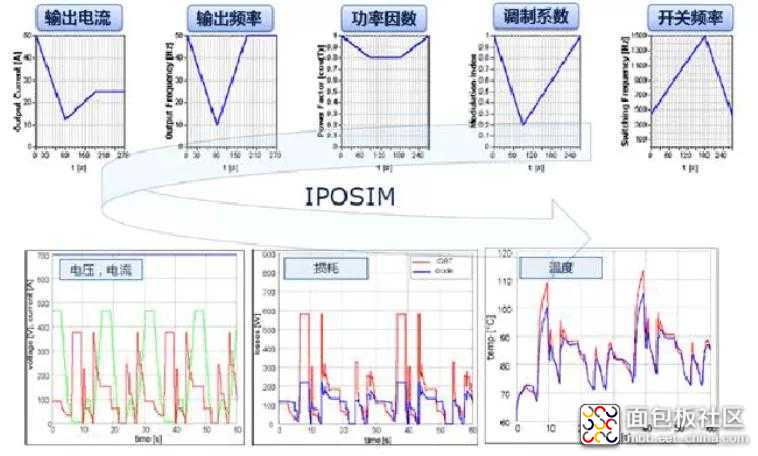

IGBT模块寿命评估流程可以用下图描述:

大致分为热计算+雨流算法分解+结合模型计算寿命 三个部分

对于电动汽车这种工况复杂的应用,负载快速且无规律变换,需要根据应用工程师提供的任务曲线,使用热仿真软件计算一个工况周期损耗变化,再结合热阻计算结温变化曲线

仿真得到一个工况周期结温变化(英飞凌仿真软件为例)

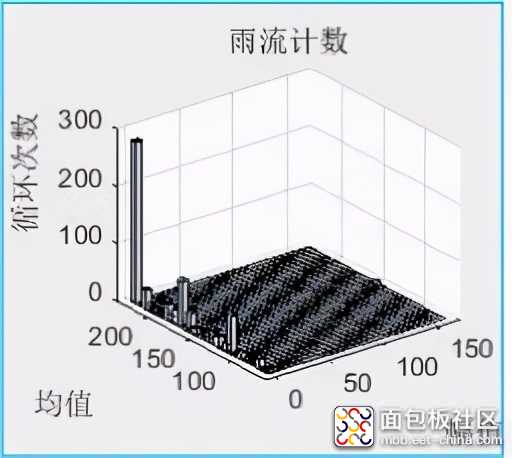

我们知道,影响模块寿命最大的因素是结温波动,整个工况周期包含大的结温波动和大量小结温波动,通常的做法是通过雨流算法,将其分解简化为若干个具有不同波动幅度的负载循环

接下来,结合前边厂商给出的循环寿命的模型,计算一个工况周期的损伤度,再由此估计模块的使用寿命

模块循环寿命曲线(试验获取)

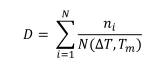

该公式中:

n是从雨流算法中提取出来的循环次数

N是从寿命曲线中提取出的数字,通过该公式计算出一个工况周期的模块损伤度

最后将该损伤度推算到100%的时候,就是该模块的预计寿命

该内容是小编转载自网络,仅供学习交流使用,如有侵权,请联系删除。

/5

/5