国科大《集成电路先进光刻技术与版图设计优化》课程分享之二:浸没式光刻工艺缺陷种类、特征及自识别方法

中国科学院大学(以下简称国科大)微电子学院是国家首批支持建设的示范性微电子学院,国科大微电子学院开设的《集成电路先进光刻技术与版图设计优化》课程是国内少有的研究讨论光刻技术的研究生课程,而开设课程的韦亚一研究员及其团队具有多年的学术界及工业界的光刻技术经验积累,并出版有多本专著,其中《计算光刻与版图优化》一书更是列入中国科学院大学研究生教学辅导书系列。本号获授权将陆续介绍《集成电路先进光刻技术与版图设计优化》课程中学生的一些专题调研结果,以及《计算光刻与版图优化》书籍相关内容,未经许可,禁止转载。

一、专题调研之二《浸没式光刻工艺缺陷种类、特征及自识别方法》,作者:李继超、胡绍文

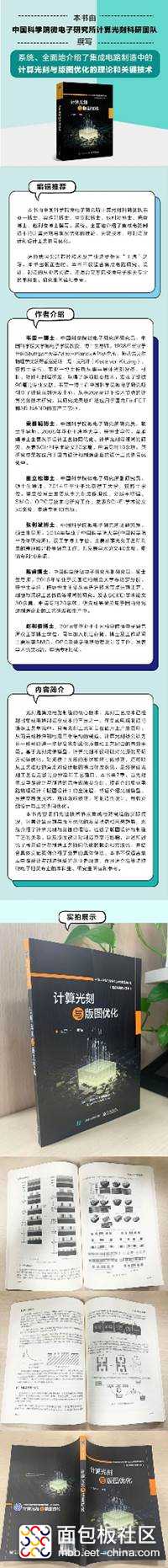

二、《计算光刻与版图优化》介绍

计算光刻作为当前高端芯片制造的核心技术,其对光刻分辨率的极大提升是推动集成电路先进制造工艺从45nm发展到7nm以下技术节点的关键技术,也是瓦森纳协议限制对中国出口的技术。

适值我国高端芯片技术及产业遭受他国“卡脖子”之际,在微电子专业研究生研讨课讲义的基础上,中国科学院微电子研究所计算光刻科研团队出版了中文专著《计算光刻与版图优化》。

这本书是国内首部系统地介绍集成电路制造计算光刻与版图优化的理论和关键技术的专著,不仅适合集成电路研究、设计、制造的从业者阅读,还适合高等院校微电子相关专业的本科生、研究生阅读和参考。

ISBN 978-7-121-40226-5

购买方式

▼当当网▼

▼京东网▼

目 录

第1章 概述 1

1.1 集成电路的设计流程和设计工具 3

1.1.1 集成电路的设计流程 3

1.1.2 设计工具(EDA tools) 5

1.1.3 设计方法介绍 7

1.2 集成电路制造流程 9

1.3 可制造性检查与设计制造协同优化 19

1.3.1 可制造性检查(DFM) 20

1.3.2 设计与制造技术协同优化(DTCO) 20

本章参考文献 21

第2章 集成电路物理设计 22

2.1 设计导入 23

2.1.1 工艺设计套件的组成 23

2.1.2 标准单元 24

2.1.3 设计导入流程 25

2.1.4 标准单元类型选取及IP列表 26

2.2 布图与电源规划 26

2.2.1 芯片面积规划 26

2.2.2 电源网络设计 27

2.2.3 SRAM、IP、端口分布 28

2.2.4 低功耗设计与通用功耗格式导入28

2.3 布局 30

2.3.1 模块约束类型 30

2.3.2 拥塞 31

2.3.3 图形密度 32

2.3.4 库交换格式优化 32

2.3.5 锁存器的位置分布 33

2.3.6 有用时钟偏差的使用 33

2.4 时钟树综合 35

2.4.1 CTS Specification介绍 35

2.4.2 时钟树级数 35

2.4.3 时钟树单元选取及分布控制 36

2.4.4 时钟树的生成及优化 36

2.5 布线 36

2.5.1 非常规的设计规则 36

2.5.2 屏蔽 37

2.5.3 天线效应 37

2.6 签核 39

2.6.1 静态时序分析 39

2.6.2 功耗 44

2.6.3 物理验证 45

本章参考文献 47

第3章 光刻模型 48

3.1 基本的光学成像理论 48

3.1.1 经典衍射理论 48

3.1.2 阿贝成像理论 53

3.2 光刻光学成像理论 54

3.2.1 光刻系统的光学特征 54

3.2.2 光刻成像理论 67

3.3 光刻胶模型 74

3.3.1 光刻胶阈值模型 74

3.3.2 光刻胶物理模型 75

3.4 光刻光学成像的评价指标 77

3.4.1 关键尺寸及其均匀性 77

3.4.2 对比度和图像对数斜率 78

3.4.3 掩模误差增强因子 79

3.4.4 焦深与工艺窗口 80

3.4.5 工艺变化带(PV-band) 82

本章参考文献 82

第4章 分辨率增强技术 84

4.1 传统分辨率增强技术 86

4.1.1 离轴照明 86

4.1.2 相移掩模 89

4.2 多重图形技术 92

4.2.1 双重及多重光刻技术 93

4.2.2 自对准双重及多重图形成像技术99

4.2.3 裁剪技术 104

4.3 光学邻近效应修正技术 107

4.3.1 RB-OPC和MB-OPC108

4.3.2 亚分辨辅助图形添加 109

4.3.3 逆向光刻技术 110

4.3.4 OPC技术的产业化应用 113

4.4 光源?掩模联合优化技术 117

4.4.1 SMO技术的发展历史与基本原理117

4.4.2 SMO技术的产业化应用 119

本章参考文献 123

第5章 刻蚀效应修正 125

5.1 刻蚀效应修正流程 126

5.2 基于规则的刻蚀效应修正 128

5.2.1 基于规则的刻蚀效应修正的方法128

5.2.2 基于规则的刻蚀效应修正的局限性129

5.3 基于模型的刻蚀效应修正 132

5.3.1 刻蚀工艺建模 132

5.3.2 基于模型的刻蚀效应修正概述134

5.3.3 刻蚀模型的局限性 135

5.4 EPC修正策略 136

5.5 非传统的刻蚀效应修正流程 139

5.5.1 新的MBRT刻蚀效应修正流程 139

5.5.2 刻蚀效应修正和光刻解决方案的共优化 139

5.6 基于机器学习的刻蚀效应修正 140

5.6.1 基于人工神经网络的刻蚀偏差预测140

5.6.2 刻蚀邻近效应修正算法 141

5.6.3 基于机器学习的刻蚀偏差预测模型案例 142

本章参考文献 143

第6章 可制造性设计 145

6.1 DFM的内涵和外延 145

6.1.1 DFM的内涵 145

6.1.2 DFM的外延 148

6.2 增强版图的健壮性 149

6.2.1 关键区域图形分析(CAA) 149

6.2.2 增大接触的可靠性 150

6.2.3 减少栅极长度和宽度变化对器件性能的影响 151

6.2.4 版图健壮性的计分模型 152

6.3 与光刻工艺关联的DFM 153

6.3.1 使用工艺变化的带宽(PV-band)来评估版图的可制造性 153

6.3.2 使用聚集深度来评估版图的可制造性155

6.3.3 光刻坏点的计分系统(scoringsystem) 157

6.3.4 对光刻工艺友好的设计 160

6.3.5 版图与掩模一体化仿真 161

6.4 与CMP工艺关联的DFM 162

6.4.1 CMP的工艺缺陷及其仿真 162

6.4.2 对CMP工艺友好的版图设计 164

6.4.3 填充冗余金属(dummyfill) 165

6.4.4 回避困难图形 165

6.5 DFM的发展及其与设计流程的结合 166

6.5.1 全工艺流程的DFM 166

6.5.2 DFM工具及其与设计流程的结合168

6.6 提高器件可靠性的设计(DFR)170

6.6.1 与器件性能相关的DFR 170

6.6.2 与铜互连相关的DFR 172

6.7 基于设计的测量与DFM结果的验证172

6.7.1 基于设计的测量(DBM) 172

6.7.2 DFM规则有效性的评估 174

本章参考文献 174

第7章 设计与工艺协同优化 177

7.1 工艺流程建立过程中的DTCO 178

7.1.1 不同技术节点DTCO的演进 178

7.1.2 器件结构探索 181

7.1.3 设计规则优化 183

7.1.4 面向标准单元库的DTCO 194

7.2 设计过程中的DTCO 201

7.2.1 考虑设计和工艺相关性的物理设计方法 201

7.2.2 考虑布线的DTCO 205

7.2.3 流片之前的DTCO 213

7.3 基于版图的良率分析及坏点检测的DTCO 216

7.3.1 影响良率的关键图形的检测 217

7.3.2 基于版图的坏点检测 222

本章参考文献 226

附录A 专业词语检索 229

/5

/5