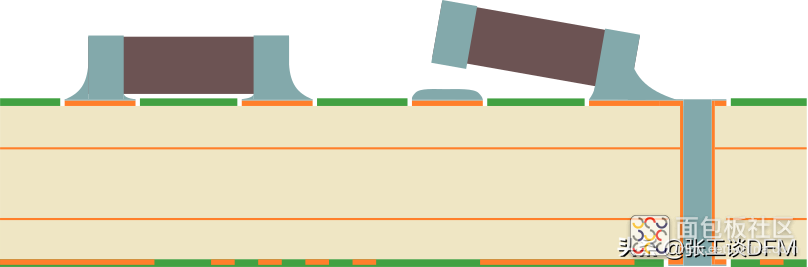

立碑效应通常会影响表面贴装无源元件,例如电阻、电容和电感,在焊接过程中,元件的一端从PCB的焊盘上抬起。

组件的最终角度可能是几度-九十度不等,不管这个角度多大,最终结果都是其中一个组件端子未焊接到PCB焊盘,并产生开路。

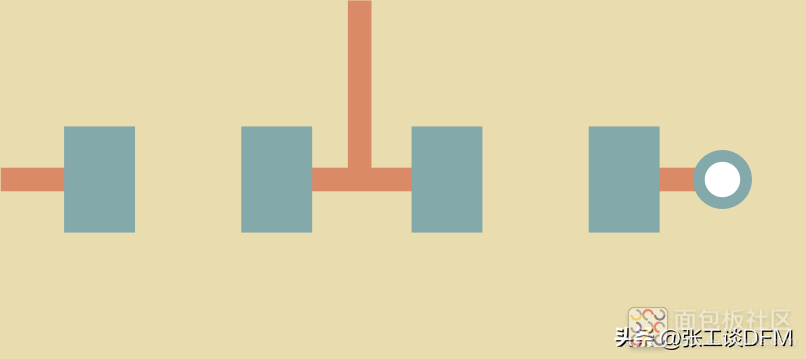

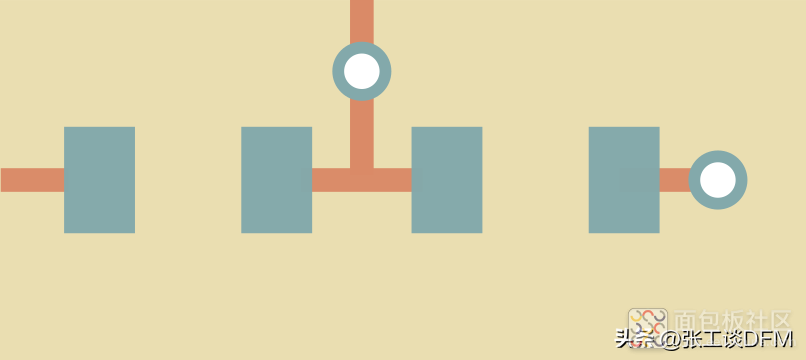

下面为PCB立碑动图演示:

二、PCB立碑现象分析

立碑现象是MLCC与PCB焊接过程中,MLCC的一端离开焊接区域,倾斜或直立。主要原因是 MLCC 在焊接过程中两端润湿力不平衡。产生润湿力不平衡的主要因素有:

焊接前,片式多层陶瓷电容(MLCC)的两端用焊膏和板焊盘临时定位。当焊接成功完成后,它们就成为组装电路板的一部分。一旦熔锡时两端润湿不均匀,两端产生的不均匀表面张力就会导致其中一端从基板上滑落,或者整个MLCC起翘甚至立起。形似立碑,通常称为立碑现象,有时也称为吊桥现象。这种现象直接影响印制电路板和整机的质量和可靠性。同时也会增加厂家返修率,增加成本。

- 走线焊盘问题

- PTH靠近焊盘

- 连接到大铜区域的焊盘

- 焊盘内过孔

- 焊盘的形状和位置

- 组件下的图例

连接有多个走线的焊盘比连接单个走线的焊盘散热更快 但润湿过程将在不同的时间完成,就可能会导致立碑现象。

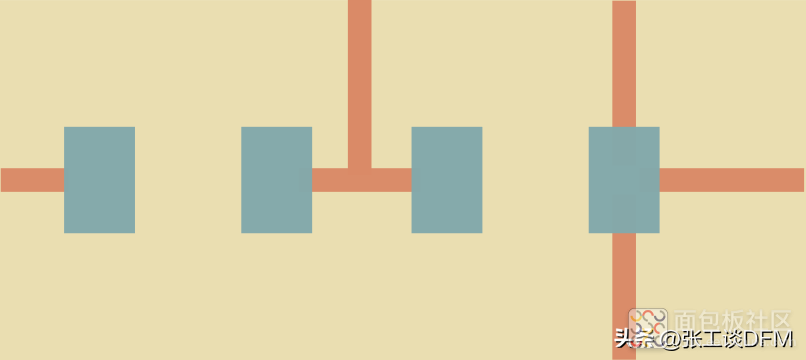

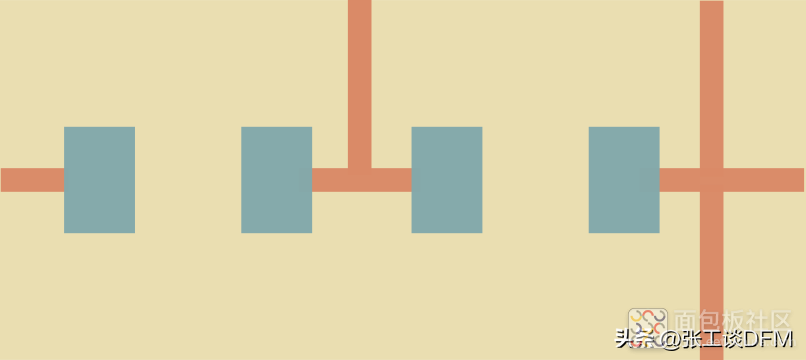

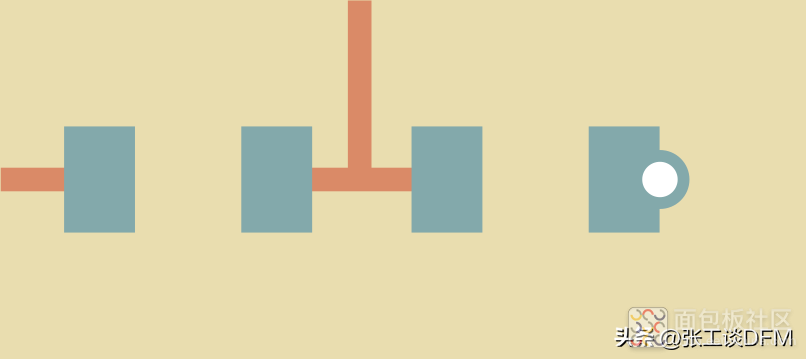

避免一个焊盘有多个走线而另一个焊盘只有一个走线,同一个组件的焊盘有不同的走线宽度,也避免同一个组件的焊盘有不同的走线宽度。

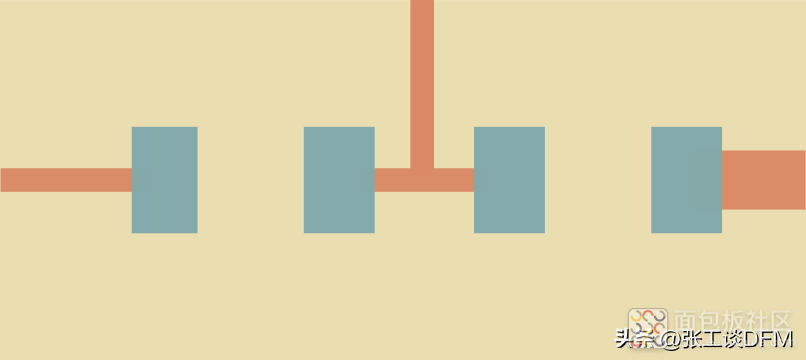

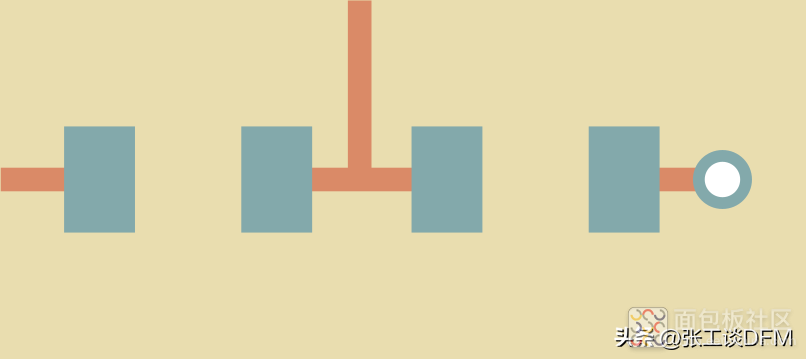

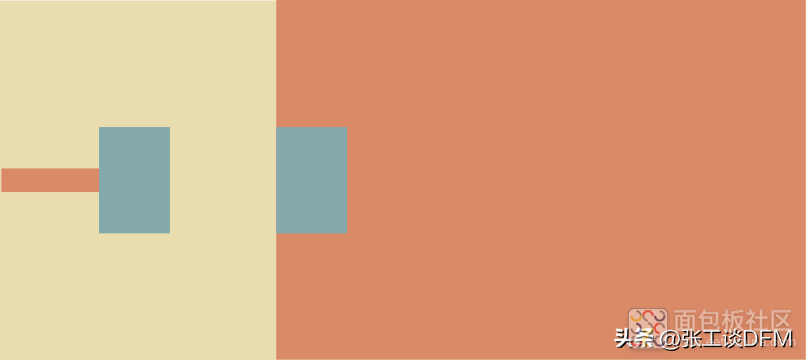

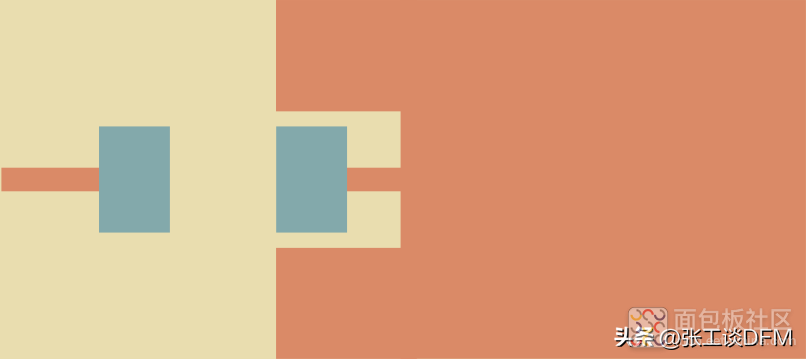

下面图一为通用的布局,图二为推荐的布局。

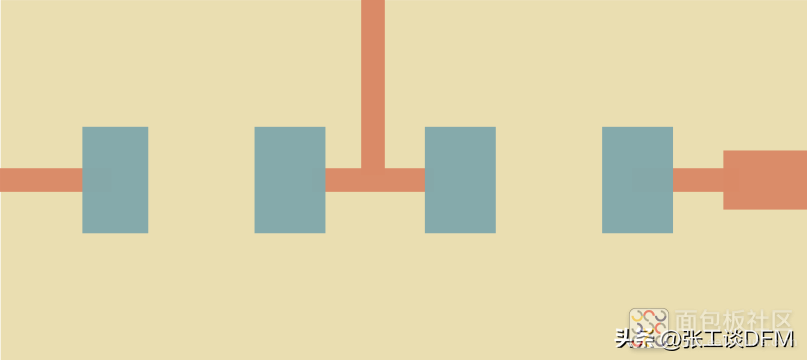

当焊盘连接到电源或GND时,如下图所示,使用较大的走线是很常见的,但是会导致具有较大走线的焊盘的润湿过程在具有较细走线的焊盘之前完成,并可能导致立碑现象。

下面显示了2种解决方案,目的是使组件的每个焊盘的走线宽度相同,需要考虑的重要一点是,在宽度变化之前,此统一走线宽度必须距离焊盘边缘至少0.25毫米,以帮助保持润湿过程同步。

任何PTH(电镀通孔),包括焊盘太近的过孔,都会在润湿过程中更快地散热。元件焊盘边缘与实际孔的边缘至少有0.25mm的距离。

此外,如果PTH离元件焊盘太近而无法确保可靠的阻焊层,则焊料会流入孔中(称未芯吸或焊料溢出)。

下图显示了PTH离元件焊盘太近的布局:

下图图显示 PTH 从焊盘边缘到孔边缘的最小距离为 0.25mm。

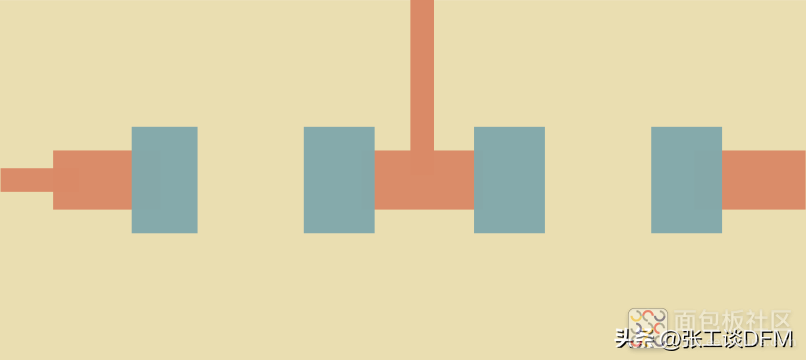

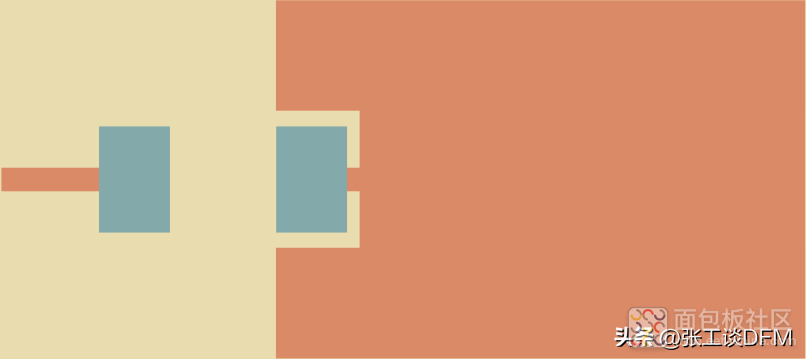

较大的铜区域充当散热器,但如下图所示,将元件焊盘连接到一个元件焊盘可能会导致立碑效应。

确保将大小相似的走线连接到2个焊盘,如下图所示。另外,在接铜区之前至少要有0.25mm的走线。

如果涉及高功率,则使用与上述类似的解决方案(走线焊盘问题)。

现在电子产品都在向着小型化发展,就通常会用到在元件焊盘中防止通孔,但是焊盘会沿芯吸/逸出,导致润湿过程不均匀。

即使两个元件焊盘中都有通孔,仍然有很大的可能一个在另一个之前完成润湿过程,这取决于通孔连接到什么,立碑现象仍然可能发生。

此外,对于焊盘中的通孔,存在有足够的焊膏填充通孔并在回流过程中仍然附着在组件端子上的问题。

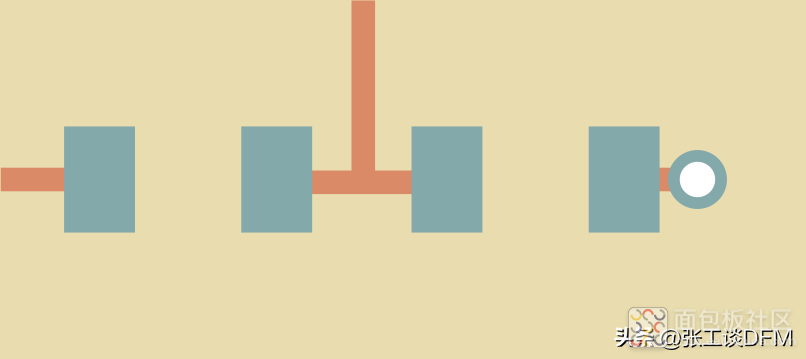

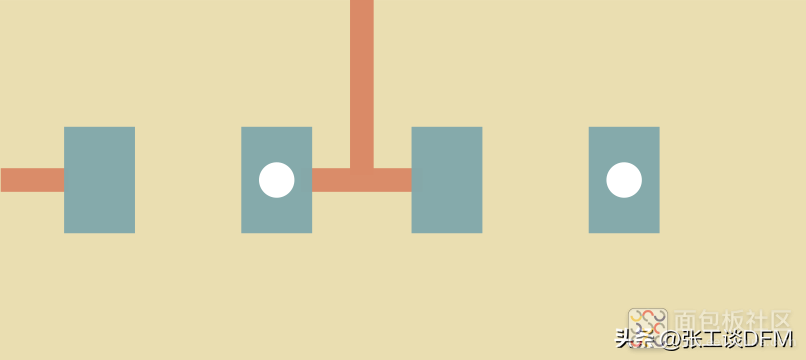

下图显示了组件焊盘中的过孔,因为未填充过孔,焊膏会芯吸/逸出到孔中,并可能导致元件端子立碑或脱焊。

如果焊盘尺寸太大,可能会导致元件移位或旋转或立碑现象。如果焊盘的位置与该特定组件所需的位置相差太多,那么焊接过程的结果很可能会很糟糕。

使用 IPC 标准 Pad 形状和尺寸来避免此类问题,将CAD 系统的 Pad 与 IPC 标准中推荐的那些进行比较。

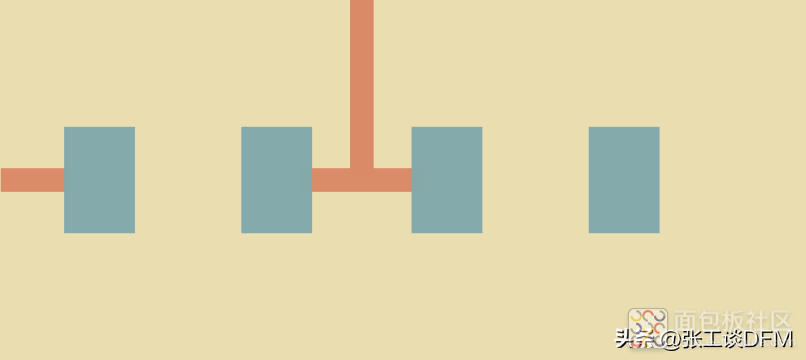

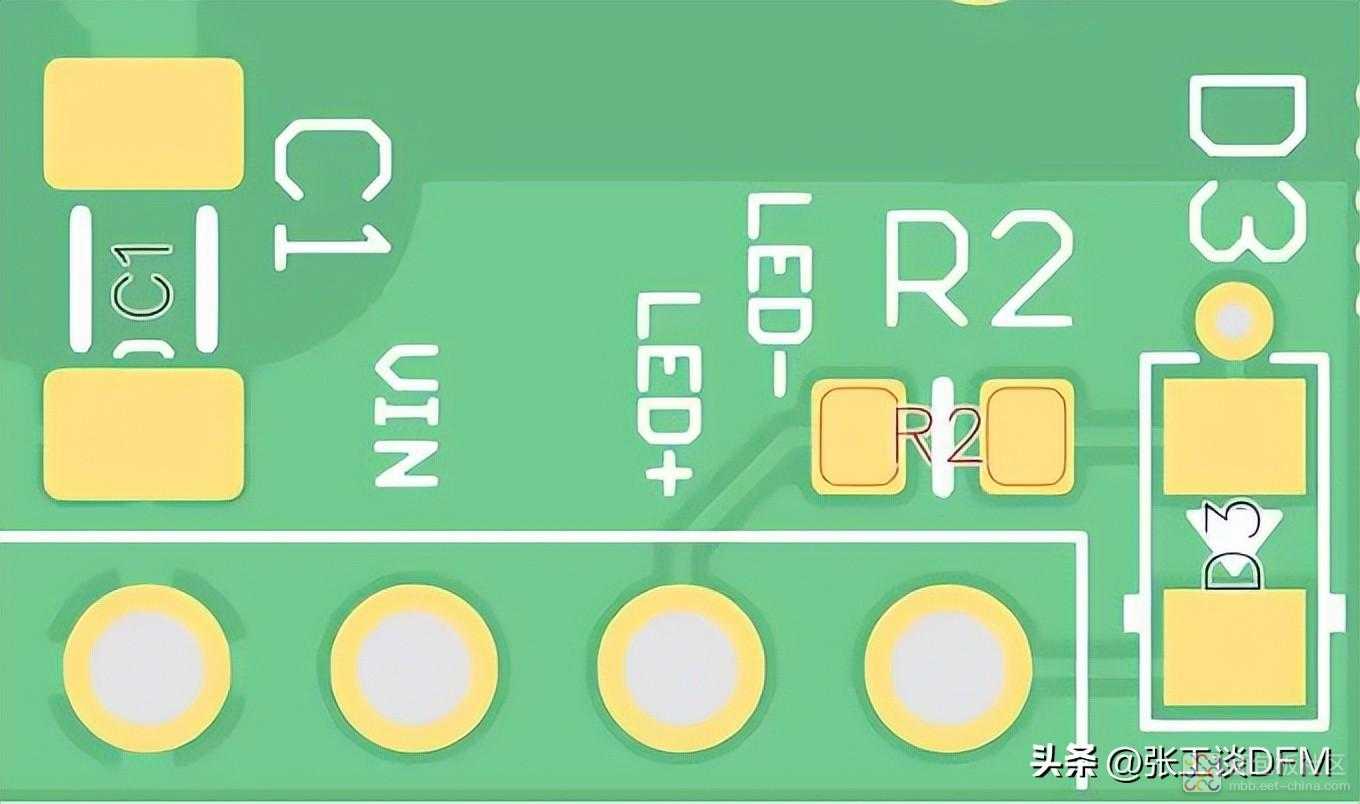

即使在较小的组件下不适当的图例也可能导致立碑。铜层、阻焊层和图例层一起可以创建比铜焊盘高度高得多的点。请参见下图中的 R2 电阻。

元器件焊盘之间有走线,上面有阻焊层和图例。

这对于小组件(例如 0603)至关重要,避免将图例放在这些组件下方。

四、防止PCB立碑现象的措施

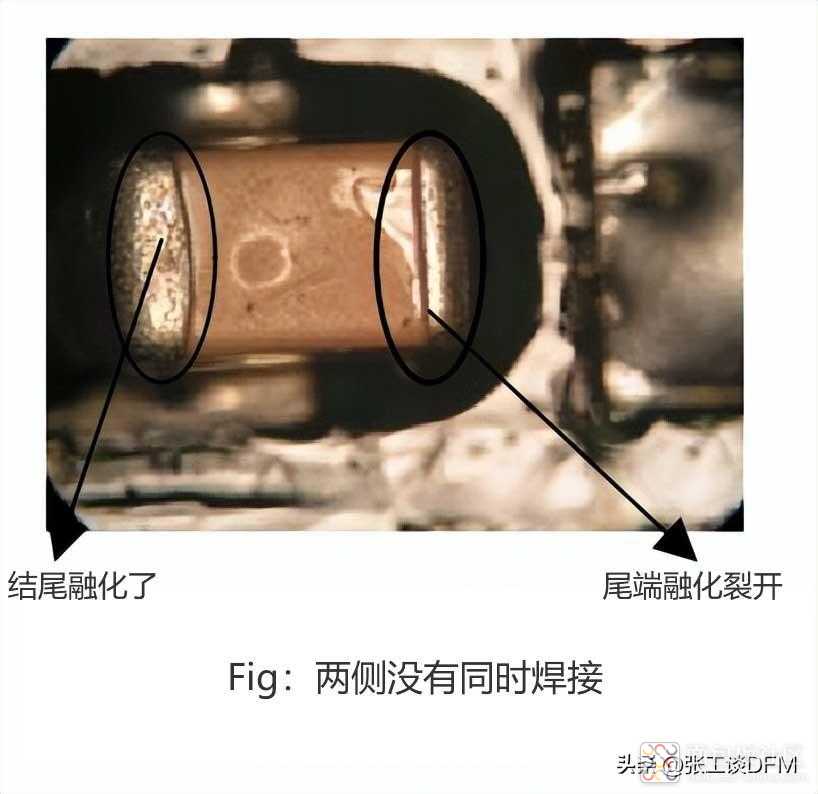

尽量以最快的速度进行焊接,以减小两端的熔化差异。避免一端焊接成熟,而另一端仍处于未熔化阶段(见图一)。这很可能会被另一端的表面张力和浸锡力拉起(见下图二)。

一对大小不同或不对称的MLCC焊盘会造成焊膏用量不一致,小焊盘对温度反应快,上面的焊膏容易熔化,大焊盘则相反,所以经过小焊盘的焊膏熔化,MLCC在焊膏表面张力的作用下被拉直,形成立碑现象。因此,在设计中应注意以下几个方面:

焊膏是一种比较敏感的焊接材料。污染、氧化或吸湿都会造成不同程度的劣化。锡膏变质会影响印刷效果,更严重的会造成立碑效应等焊接缺陷,因此在加工过程中应注意以下几点:

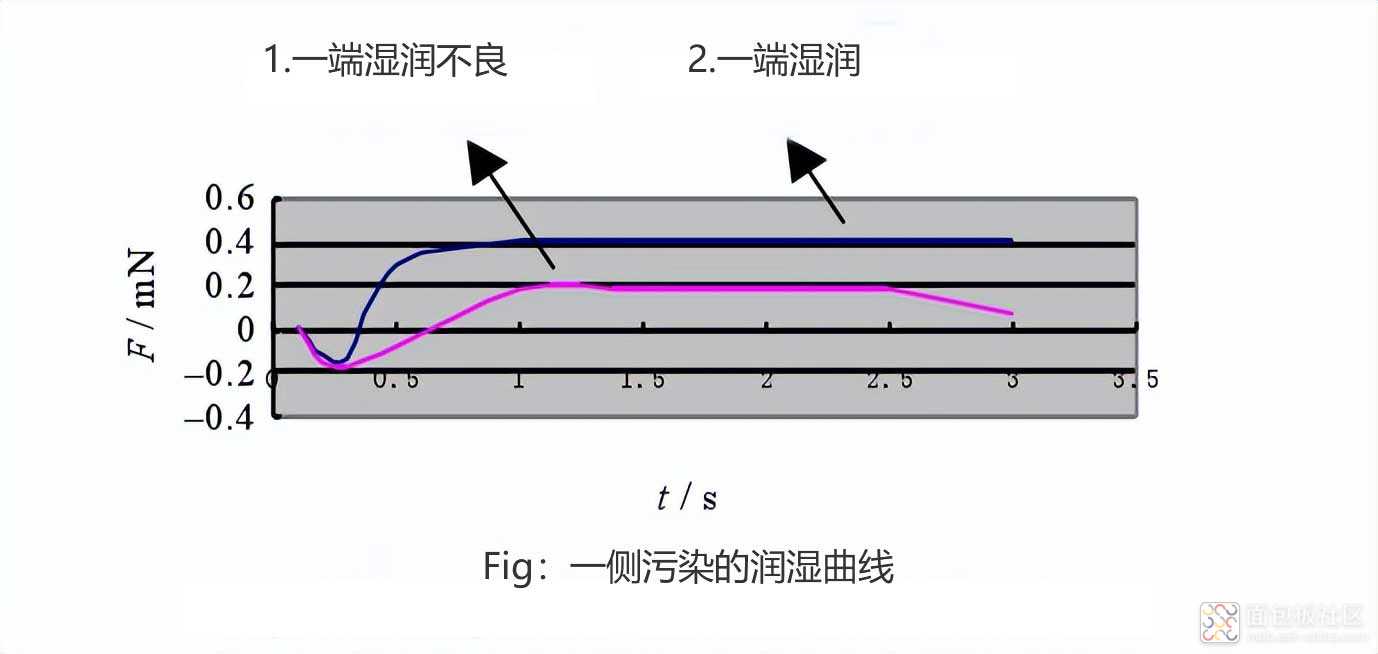

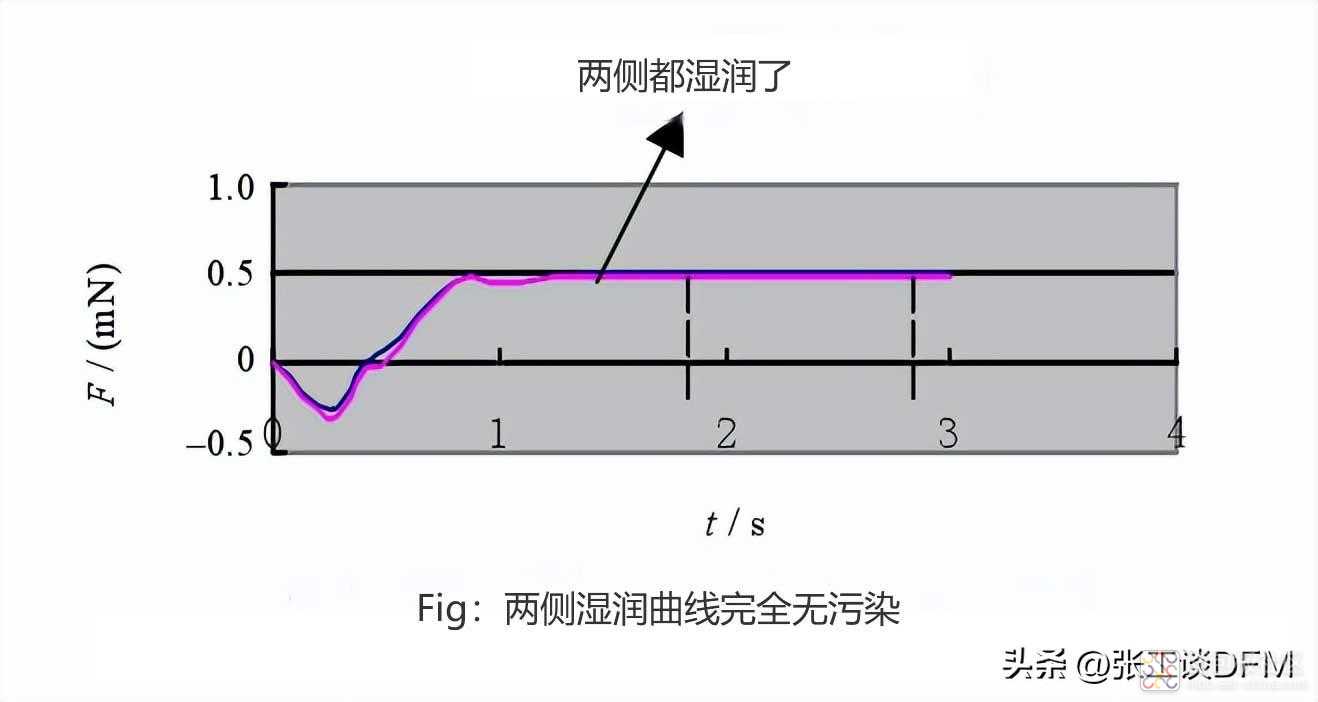

如果MLCC表面被污染,会导致润湿不良,造成立碑现象。因此,无论是MLCC厂商还是用户都需要采取防污措施。下图显示了 MLCC 在一个端面被污染和未被污染时的典型润湿曲线。

从图中,可以明显看到,没有被污染的湿润曲线是良好,而被污染的湿润曲线不良好。因此要有防污措施。

来源:张工谈DFM

/5

/5