贴片工厂SMT实际加工环节由于其复杂性,在常见的SMT生产中需要保证每个环节的加工优良。但是,在生产中仍然会出现很多细节的问题,下面就给大家全面的总结一下。

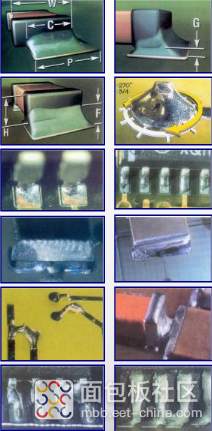

lnsufficient Solder(IS)虚焊:

末端焊点高度最小为元件可焊端宽度的75%或焊盘宽度的75%.

最小焊点高度为焊锡高度加可焊端高度的25%.焊接面焊点浸润至少270度。

需要焊接的引脚或焊盘焊锡填充不足。

Solder Short(ss)连焊:

焊锡在毗令邻的不同导线或元件间形成桥连。焊锡在导体间的非正常连接。

cold Solder(cs)冷焊:

焊锡育回流不完全,未完全融化。

Excess Flux(EF):助焊剂过多

有需清洗焊剂的残留物。

Excess Glue(EG)多胶:

焊盘和待焊区有胶使焊接宽度减少50%或未形成焊点。

Excess Solder(ES)过焊:

焊点高度可以超出焊盘爬伸至金厘度层顶端但不可接触元件本体。

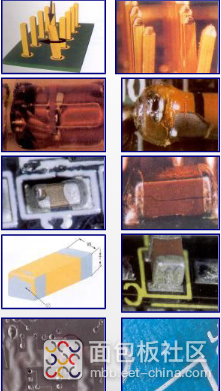

lnsufficient Glue(IG)胶不足:

粘胶太少导致元件掉。

Oveflow Solder(OFS)溢锡:溢出的焊锡违反最小电气间隙。

Solder Ball(SB)锡球:

直径大于0.13mm粘附的镵球

或距离导线0.13mm粘附的焊锡球。焊锡球违反最小电气间隙。

600平方毫米内多于5个焊锡球。

Solder pad Off(SPO)焊盘脱落:在导线、焊盘与基材之间有分离。

No Wetting(Nw)不润湿:焊点形成表面的球状或珠粒状物。

UnsolderlOpen Solder开焊:焊盘没有焊锡填充致使元件与焊盘未焊接。

(us)

Misaligned(MS)方向偏离/未对准:

侧面偏移大于元件可焊宽度的50%或焊盘宽度的50%中的较小者。末端偏移超出焊盘。

侧面偏移大于引脚宽度的50%或0.5mm中的较小者。

Missing(MP)少件/丢件:

应有元件的焊盘上无元件。

Tomb Stone(TS)墓碑:

片式元件末端翘起。

Billboard(BD)侧立:

片式元件侧面翘起。

overturned(OD)翻转:

片式元件贴装颠倒。

Reversed/lnverted(RP)反向:

极性元件方向放反。

Bent(BT)弯形:

元件的一个或多个引脚变形、扭曲。

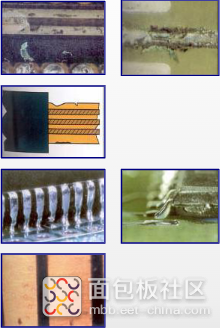

Damaged(DP)破损:

元件表面有压痕、刻痕、裂缝。

Peeling(PE)剥落:

元件的镀层导致陶瓷暴露。

Blister(Bs)起皮:

PCB或 Flex表皮起泡。

Extra Part(EP)多件:

有多余的元件在PCB板上。

Corrupted(CP)腐蚀:

在金属表面或安装件上有锈斑或有侵蚀。

Tear/Torn(TR)撕裂:

揉性印刷板出现缺口或撕裂。

Uneven/Unflush(UN)不平齐:

元件引脚或插头探针不齐导致焊接缺陷。

Stain(SN)

污点

在镀金片上有焊锡、合金等痕迹。

Wrong Part(wP)

错件

元件安装或贴装错误。

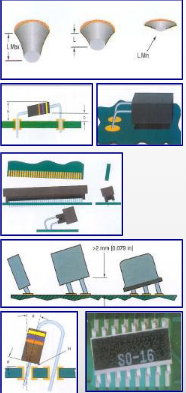

Lead Cut Long(LL)管脚长:

引脚凸出小于0.5mm或违反允许的最小电气间隙。

Lead Cut Short(L S)管脚短:

引脚凸出超过1.5mm。

Lead Out(LO)管脚漏出:

特指管脚未插入相应的孔漏在PCB板外。

Tilted (LP)翘起:

元件体与PCB板间最大距离超过0.7mm。

元件本体没有与安装表面接触。

定位销没有完全插入PCB板。

元件引脚伸出长度不符合要求。

Skewed(sw)歪斜:

元件倾斜与板面间的距离<0.3mm或>2mm。

元件非左右前后偏移而是倾斜一个角度。

/4

/4