为x而设计(Design for X DFX )指出可以为了某一个焦点来当做主题,从而发展出设计改良的方案。同时也可以发展成一套设计的原则。

X表示一种自由选择, 自由发挥, 它可以是

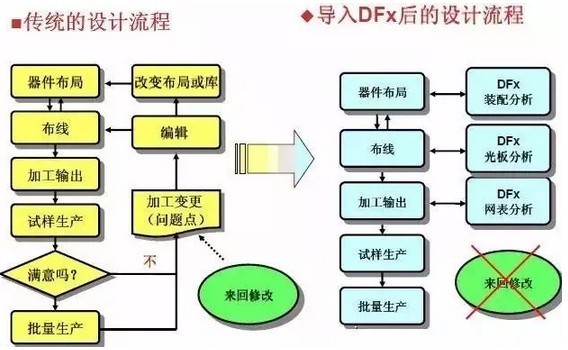

•为装配而考虑的设计(DFA, Design For Assembly)从操作层面上来说:DFx技术是并行工程的支持工具之一,是一种面向产品全生命周期的集成化设计技术。这里的并行工程,指的是:在设计阶段尽可能早地考虑产品的可靠性、性能、质量、可制造性、可装配性、可测试性、产品服务和价格等因素,对产品进行优化设计或再设计。不是在维修的时候再考虑可维修性,而是在需求和设计阶段,有针对性的做一些可维修性的设计。

•为质量而考虑的设计((DFQ, Design For Quality)

•为成本而考虑的设计(DFC, Design For Cost)

•为可靠性而考虑的设计(DFR, Design For Reliability)

•为包装而考虑的设计(DFP, Design For Packing)

•……………

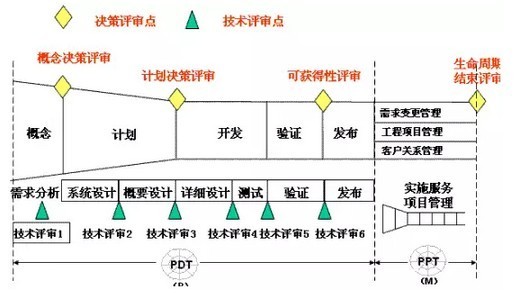

首先,我们来看"产品全生命周期",我们看一下IPD流程定义的几个环节:

DFx的具体执行,有很多文章和文档,但是其实说得都比较“虚”,偏于理论和思想介绍。那我来“解构”一下,实操的过程中,如何“面向产品全生命周期”。

第一、在每一个环节设置,DFx专题。

例如需求分析阶段,应该针对DFx,专门讨论和评审需求。例如在需求跟踪表中,除了功能描述之外,专门增加DFx的分类:启动时间、可测试需求、螺钉种类、散热器拆装方式、远程升级等等需求,都写入需求跟踪的列表。同样,在设计阶段,有专门的DFx的设计文档、和需求满足度评审;

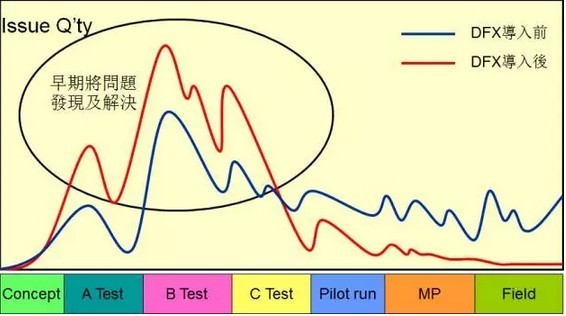

第二、问题前置。

例如,如果有项目发现的一些问题,或者一些有效的经验,应该在更早的环节提出;例如:可采购性设计,采购思考前置,我们在做需求和设计的时候应该充分考虑元件是否易于购买、成本、供货周期、样品、器件本身的生命周期、量产时间、停产时间,等等。可维修性设计,也就是维修思考前置,在做需求和设计的阶段,充分考虑维修时的痛点;同样的,可测试性设计、可维护性设计都是这个原理。这也充分体现了“并行工程”这个词的含义。

第三、问题总结回馈。

在一些大公司,一般会有DFx的考核指标、成熟的DFx 评审Checklist;大家只需要学习、执行、优化,即可以出色的完成工作;这样的DFx方面的文档一般都是来自于前人的积累、咨询公司导入。而初创团队、中小企业往往不具备这样的条件,DFx的完成度完全取决于人的水平。所以,往往产品的各项指标不是靠体制保证,而是靠人来保证。所以,往往会导致经验流失,技术不具备可复制性,工程变更繁琐。高水平的人的疏忽,也会导致问题。人力不足的时候,问题凸显。

而小公司往往就会延续这种小作坊的方式,持续进行,主要依靠技术骨干的技术能力。小公司也会总结,而往往总结都是针对人,而不是通过总结建立起机制,来避免问题重复。所以,每次的项目总结的结论应该是形成指导下次研发活动的依据。并且应该设立项目节点,在项目节点针对过往的错误进行Checklist检查。小公司既然很难做到不犯错误,那么就应该努力做到“不重复犯错误”。进行持续改进之后,让团队达到新的高度。

第四、DFx应该做单维度深度思考。

在大公司,由于角色设置众多角色,在各个项目节点,通过多角色参与,进行评审,围堵问题流入后续环节。例如,在需求阶段,各种代表会出席评审会议:生产代表、采购代表、客户代表、技术服务代表等等等等。各个维度的负责人,对自己的维度进行死守,公司通过KPI直接进行管控。而小公司不具备这样多的角色进行设置,那么在执行过程中,就会出现研发人员去考虑这些维度的时候,挖掘的不够深入,思维还没发散即可进行收敛。因为攻防为一个人,所以不会产生剧烈的讨论和冲突,在设计过程中直接给出折衷的操作办法。所以即使是小公司,如果想把DFx做好,也应该在关键阶段,进行关键DFx设计的会议讨论。

其实,我们的设计团队如果人数、人的素质、人的水平确定之后,是否执行DFX,发生的问题总量是不会变化的。但是通过DFX设计思考,DFX设计评审,能够把认知范围内的问题前置。这样避免,问题在后续环节发现,导致更多的返工和更恶劣的影响。

下图是一个生产相关DFx优化的效果图。

我的一位物理老师曾经说过:小孩跟大人的区别在于,扫地不扫墙角根,洗脸不洗耳朵根。其实也就是用一种通俗的说法表达成熟的衡量标准:看问题的全面性,以及会后续可能发生的结果的预判和措施。

同样,一位成熟的工程师,与一位初级工程师的典型差异在于DFx方面的素养。

来源:硬件十万个为什么

/5

/5