在工业自动化控制系统中,经常会使用开关端口的开闭控制线圈(阀、接触器)。因为负载为感性负载,所以在开关闭合和断开时,会在线圈两端产生较高的振荡电压,此振荡电压可能击穿开关触点进而导致触电氧化,甚至粘连。同时此振荡电压会对系统中的弱电信号产生脉冲干扰。

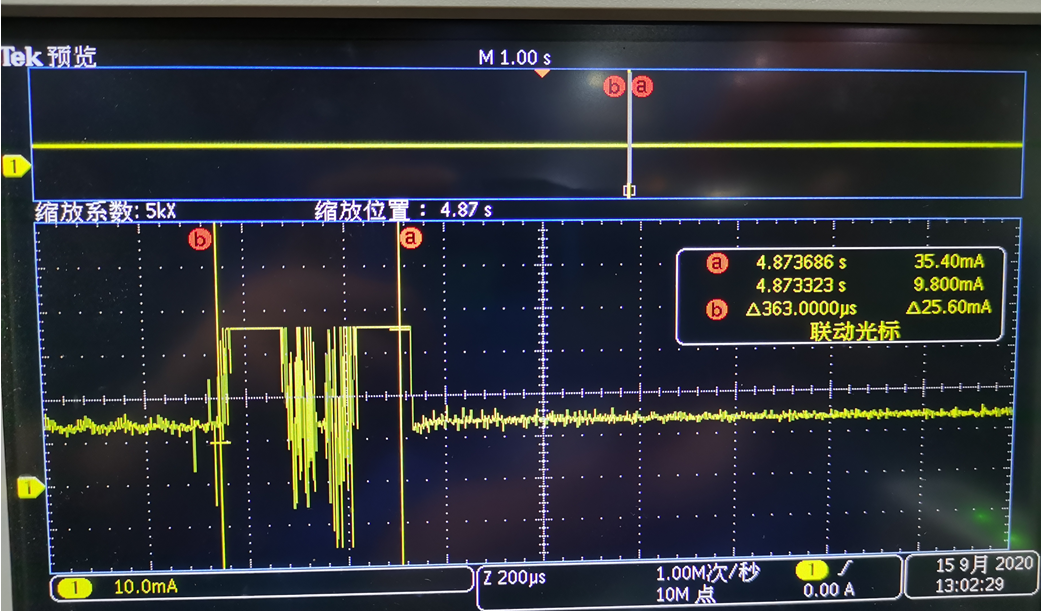

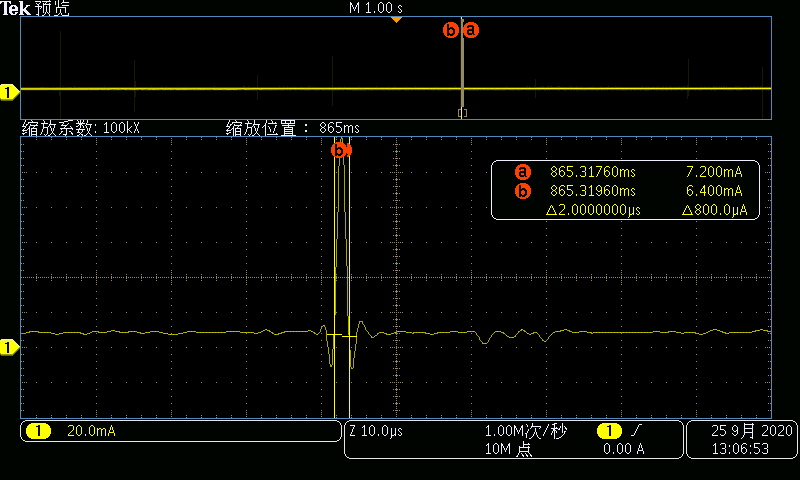

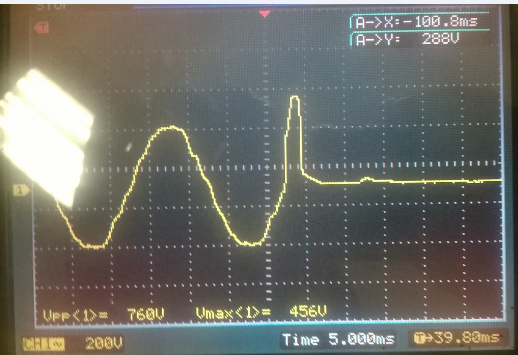

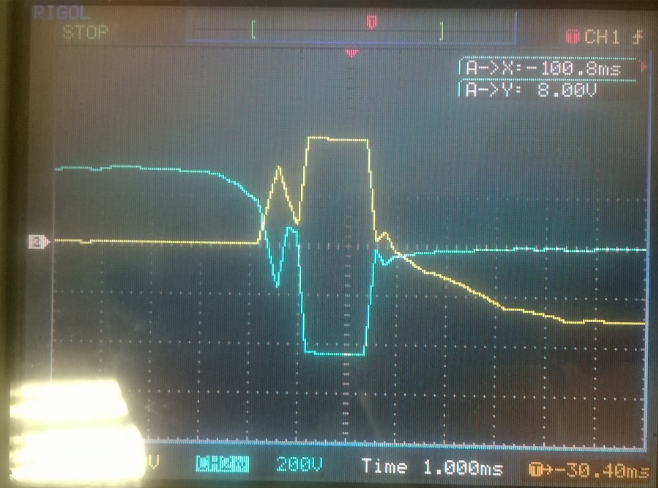

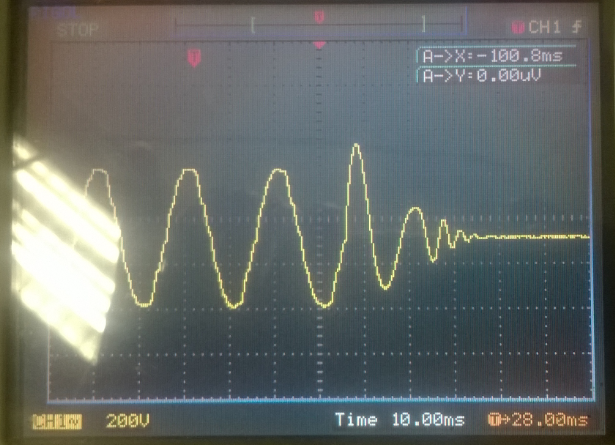

下图为4-20mA信号传感器信号电缆与一个频繁动作的电机长距离(5m)平行走行时,传感器输出电流信号波形,在电机启动和停止时传感器的输出信号中出现最大35mA(正常最大电流不超过22mA)的异常波动信号,从而导致传感器数据异常。

图1

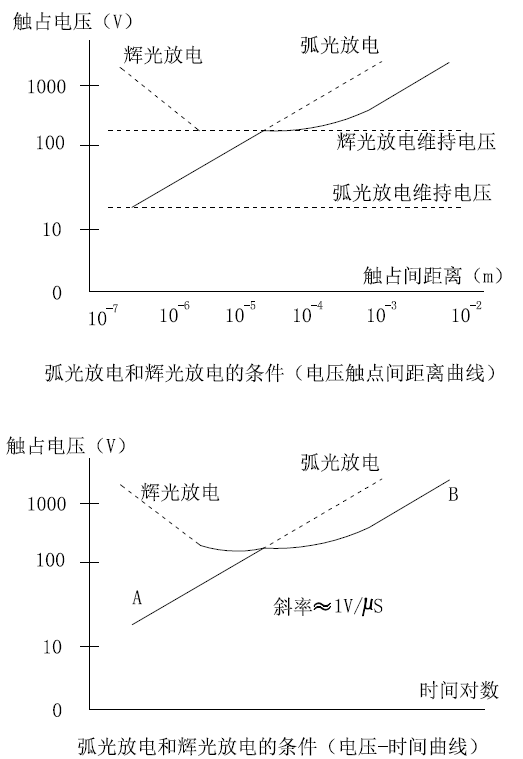

当控制电机的继电器触点断开时,触点间击穿导通的过程是先发生弧光放电,然后发生辉光放电。因为,触点断开之初,触点之间的距离很近,容易满足激发弧光放电的电压梯度条件,随着触点之间的距离增加,激发辉光放电的条件更容易满足。激发上述两种放电的条件如图所示,由于触点断开时,触点之间的距离随着时间增加越来越远,因此可以将下图的横轴改为时间变量,如下图所示。

图2

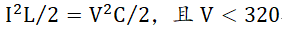

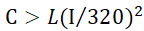

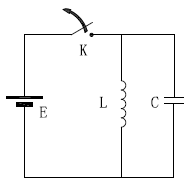

要抑制这种干扰,只要将触点上的电压限制在上图曲线的下方即可。实现这个目的的方法是在电感上并联一个电容C,如图3所示,电容的容量满足下面两个条件:

(1) 使电容上的电压上升速率小于图2中曲线的A段上升速率。触点断开初期,电容的充电电流为电感中的工作电流I,电容上的电压的上升速率为:

V=I/C

式中I---电感稳态工作时的电流(A)。

不发生弧光放电的条件是V<1V/us即I/C <1 ,因此C的值要大于I的值。

(2) 电容上的电压小于图1中曲线B段的电压。只要保证电容在吸收了电感的全部能量后,电压低于320V就不会激发辉光放电,因此电容要满足下面的条件:

解出的结果为:

式中 C ----- 电容量(F);

L ----- 电感负载的电感量(H);

I ----- 电感的工作电流(A)

图3 消除触点击穿放电的电路

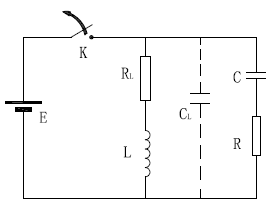

在实际工程中,并不能简单地在电感上并联一个电容,因为这样会在电感通电的瞬间导致过大的冲击电流。解决问题的方法是在电容上串联一个电阻,如图4所示。这个电容电阻串联网络称为吸收器,因为它将储存在电感上的能量吸收了。从避免过大的冲击电流的角度考虑,电阻越大越好。但是电阻过大时,会导致电感断电时电感上的电压(IR)过大。因此,电阻的取值如下:

式中: Upeak---- 电感工作的峰值电压

IA---------开关闭合时导致触点弧光放电的电流,通常为0.5~1A

Rl-------- 电感的直流电阻

图4

通过在电机线圈上并联RC吸收器,最终成功使4-20mA传感器不再跳动,数据显示正常(虽然仍然存在一个较大的冲击电流值,但是持续时间非常短,小于2us,PLC的模拟量端口滤波会过滤这部分干扰)

图5

总结:在工业自动化控制中,经常会使用继电器驱动感性负载的情况,这时候需要考虑在线圈上并联一个RC吸收器(实际应用中也有加在继电器触点两侧的情况)。RC吸收器可以有效的降低触点在闭合或断开瞬间的振荡电压,对提高系统可靠性和延长触点使用寿命都有重要意义。

/5

/5

图片上传有点问题,一会更新。