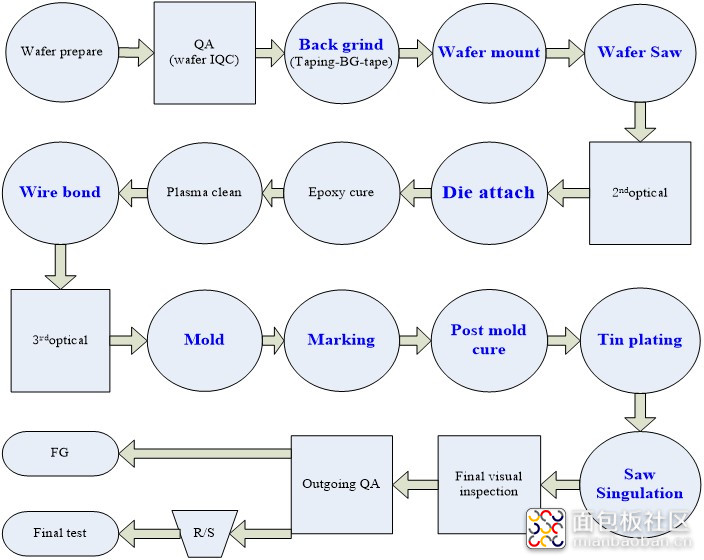

上次分享了WLCSP产品的封装流程,这次分享一下QFN产品的流程

整体流程如图:

详细介绍如下:

QA(Wafer IQC)

Wafer来料会在仓库拆包后进入产线IQC工序进行外观检查,然后根据生产安排开始正式进入到产线进行生产

Backgrind(背面减薄)

工艺目的:利用真空将wafer固定在高速旋转的研磨盘上, 使用旋转的研磨轮将wafer研磨到所需厚度

工艺过程:

1.先在wafer 正面taping以保护电路

2.研磨盘吸住wafer, 然后磨轮高速旋转对wafer 背面进行研磨, 同时用DI water清理

3.去tape后测量厚度

注意事项:

Taping时一定要平整, 否则容易造成gap

常见质量:

1.研磨印(可能原因:磨轮有异物,过大的金刚石颗粒等)

2.chipping(可能原因:磨轮质量等)

3.TTV, 晶圆内总厚度偏差=厚度最高值-厚度最小值。TTV值越小, wafer表面均匀度越好(可能原因:平台表面清洁度,磨轮质量,磨削参数设置等)

4.进水(可能原因:taping时有gap, BG水流量问题等)

Wafer SAW(切割)

工艺目的:使用金刚砂粒非常小的刀片, 安装在高速旋转的锭子上根据wafer 上的切割道对wafer进行切割成单个的die, 同时用去离子水进行清洗.

工艺过程:

1.将wafer粘帖在mylar蓝膜上, 防止在切割时晶粒散落

2.用Saw blade沿wafer切割线将wafer切割成单个的晶粒, 同时冷却液清理wafer

注意事项:

1.划片时, 先在切割道上切出一条痕迹, 然后再半切割, 最后全切割, 直至将wafer完全切开.

2.去离子水的作用, 清洗切割道和冷却刀片

3.通常需要切入mylar蓝膜10-20um, 以保障晶粒完全切割开

常见质量

1.Chipping(可能原因:刀具转速过快,DI water不够等)

2.Saw 道偏移(可能原因:参数设置,校准不准确等)

Die Attach(粘晶)

工艺目的:利用epoxy银浆将die粘帖在lead-frame上, 然后在OVEN中加热使之固化.

工艺流程:

1.Ejector顶针将一颗一颗的die从wafer上顶起,

2.由pick up吸嘴将顶起的die吸住,然后以一定的力量将die粘帖在点有epoxy银浆的Lead Frame的Pad上

3.将贴上die的L/F放入OVEN,在175°的条件下进行烘烤1hrs,完成固化,同时消除应力

注意事项:

1.Epoxy胶需保存在-45°±5°条件下, 使用前需回温2hrs

2.确保FIFO生产原则

常见质量:

1.粘帖位置: die在lead frame上X-Y位置不超过+/-4miles

2.Die 倾斜: <0.9miles

3.Epoxyvoid: 单个void面积占整个die面积的比例<5%, Void总体面积<20%

4.Epoxyon die

Wire Bond(引线键合)

工艺目的:在高温,超声波振动,压力等因素下,用金、铜等导线将粘在框架上的die与框架管脚连通, 以发挥电子信号的传输功能.

注意事项:

1.铜线必须存储在温度为20°—26°,湿度为32%—60%的条件下,且有效使用期限为6个月.

2.金线

3.线弧不可过高或者过低。过高的话,封胶后容易造成短路;过低的话,封胶或者搬运过程中容易断线

常见质量:

1.焊球不良:焊球偏移,焊球接触,焊点不粘等(可能原因:机器压力参数设置不当,加热板温度不够,压板不平导致芯片晃动,焊球位置超出铝垫太多等)

2.焊线不良:打错线,断线,打双线,漏打线等(可能原因:框架2nd 焊点不粘,线弧度设定太低,线在传送中受损,框架跳格或传送不良,劈刀损坏等)

3.塌线,线弧过高或者过低,可能原因:焊线距离过长,送线系统沾污,X、Y、Z马达调整不良等

Molding(注塑成型)

工艺目的:用EMC(epoxy molding compound)将已经焊上芯片和金线的框架塑封起来,使其不受外界环境的影响而失效

工艺过程:

1.将完成焊线的框架放入注模机的下模进行加热

2.将上模下压,并将预热后的环氧塑封料从注塑口投入到投料缸中

3.注塑杆加压,熔化后的塑封料充满模腔,将die和金线包封起来,同时腔体内的空气经空气口排出

4.待填充料硬化,开模脱模,取出成品

注意事项:

在molding前,需用plasma电浆(O2和H2混合气体)清洗,增加与Compound间的结合力,提高产品的可靠度,增加使用于寿命

常见质量:

1.填充不良(可能原因:进胶口阻塞,胶的流动性不足,进料缸和冲料杆磨损等)

2.金线歪斜(可能原因:胶的流动、黏度太高,进料口急速喷射,金线过长等)

Laser Marking(印字)

工艺目的:在产品的背面进行激光刻字,包括产品信息,公司信息,生产日期,生产批次等

注意事项:

1.功率不能太大,否则会伤到键合丝

2.为防止出错,需用dummy试打

常见质量:

1.断码(可能原因:产品上有异物,Laser光的速度过快)

2.码字不清晰(可能原因:Laser信号不稳定,频率设置过大)

Post Mold Cure(固化烘烤)

工艺目的:Molding后固化,保护IC内部结果,消除应力

工艺条件:温度175±5°,固化时间8小时

注意事项:

1.每种产品选择对应程序,包括温度控制,参数等

2.由于温度较高,在处理产品时需带高温手套

3.防静电控制

4.在固化过程中不能中断,尤其在胶的活跃期和固化期

常见质量:

在CURE工序,由于是批量烘烤,质量事故比较少,但是一出事故都是大型的质量事故。比如MRB之类的。一般由烘烤中断,温度过高,烘烤超时等造成

Tin Plating(电镀锡)

工艺目的:利用电解的方法,在框架表面镀上一层外层,以防止外界环境的影响,从而提高芯片的可靠性,导电性。

工艺流程:

1.电解除油,去除基材表面的油污

2. 酸洗,增加基材表面的活性

3.预镀铜,为后续镀银提供活性好的铜表面,增加镀层的结合强度

4.预镀银,获得结合力良好引线框架镀银层

5.局部镀银,采用高速低氰镀,满足金丝键合要求

6.退银,退到泄露到区域外的薄银层

7.清洗—烘干

常见质量:

1. 漏镀(可能原因:该区域被污染或阻挡,工艺参数不合适,电流太小,温度过高等)

2. 毛刺(可能原因:镀液中有金属杂质,IC表面不平整,电镀后发生外延生长)

SawSingulation(切割分离)

工艺目的:用saw blade将芯片从lead frame分开成独立的单个芯片

工艺流程:

1.来料检查,外观,实物与系统是否匹配

2.在框架上tape,防止芯片切割时散落

3.Blade切割

4.去tape,外观检查

常见质量:

1.Saw 偏移(可能原因:刀具校准不正确,来料时warpage等)

2.管脚分层(可能原因:刀具切割速度过快,框架污染导致EMC和框架结合力差等)

FT测试

工艺目的:通过测试机对切割的单颗芯片进行电性能测试,将废品筛选出来

常用测试设备:AccoTest, Eagle, ASL1000

编带TnR

这个跟FT测试是同时进行。测试完后,芯片由吸嘴放进载带进行编带,然后包装出货

/5

/5