内容转载自来电杂货铺

p+层的追加使得IGBT的电流容量和短路电流能力往往强于MOSFET,因此IGBT在大功率大电流的应用场合具有更高的可靠性。然而,电力电子的工程师往往对IGBT短路特性没有深入地研究或是一知半解,在一些极端工况下,他们开发出的功率系统就可能存在IGBT短路失效的风险。

因此,本文将会从--现象分类、失效机理、定量标准--三个角度对IGBT的短路特性做出详尽的分析,为大家规避短路失效风险提供参考。

这里,我们只关注IGBT芯片自身的短路,不考虑合封器件中并联的二极管或者是RC-IGBT的寄生二极管。

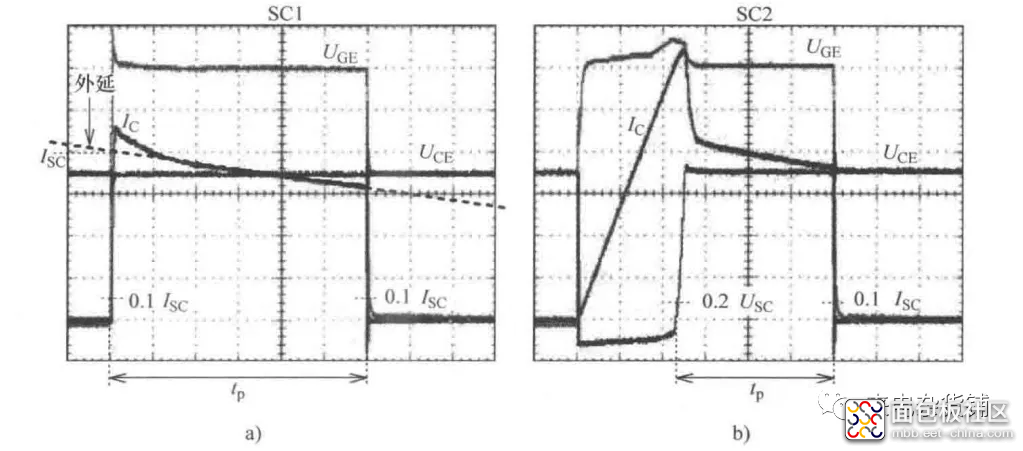

当前业界一般把IGBT的短路分为两类,第一类短路(Type I)和第二类短路(Type II)。

是指IGBT的CE极在IGBT的栅极信号发出之前,就已经与强电压源形成了并联。即:IGBT沟道打开之前,IGBT处于截止状态,之后Vge控制沟道打开,强电压源发出的大电流灌入到IGBT沟道。此时沟道中流通的电流即可认为是IGBT的短路电流。

例如,当Boost 电路中的续流二极管在续流的过程中发生损坏,此时二极管相当于短路,但IGBT栅极电压为零,CE承受的电压应力仍为输出电压Vo,此时输出侧的母线电容作为强电压源,给IGBT短路提供能量,下一次IGBT栅极驱动为高时,短路发生,这样的短路即为第一类短路。

稳态的短路电流和短路时间还是温度的强函数,这是由于温度上升后,IGBT的跨导会下降,最明显的表现就是,在一个短路脉冲中,IGBT的短路电流是随时间略有下降的,就是因为IGBT内部的结温发生了急剧变化导致跨导减小。

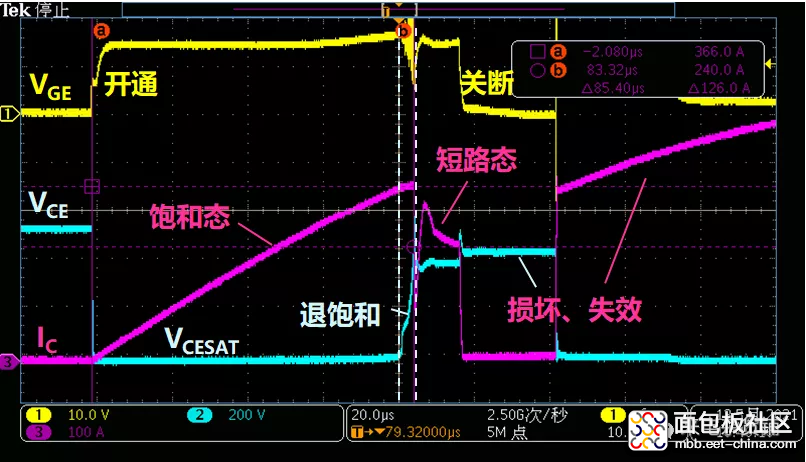

是指IGBT的在导通的过程中,通过外部手段,先将电流控制到IGBT饱和态的最大电流。这里的外部手段可以是通过延长占空比的方式,也可以是突然将IGBT的CE极与强电压源并联的方式。饱和态电流上升斜率由回路的电感及驱动电压,跨导等决定,电源电压施加在电感上。当电流达到饱和态最大电流时,IGBT开始退饱和,电流下降到短路电流Isc,线路中的电感不再承受高压,IGBT从饱和模式退出到短路工作模式,电源电压施加到了IGBT的CE之间。

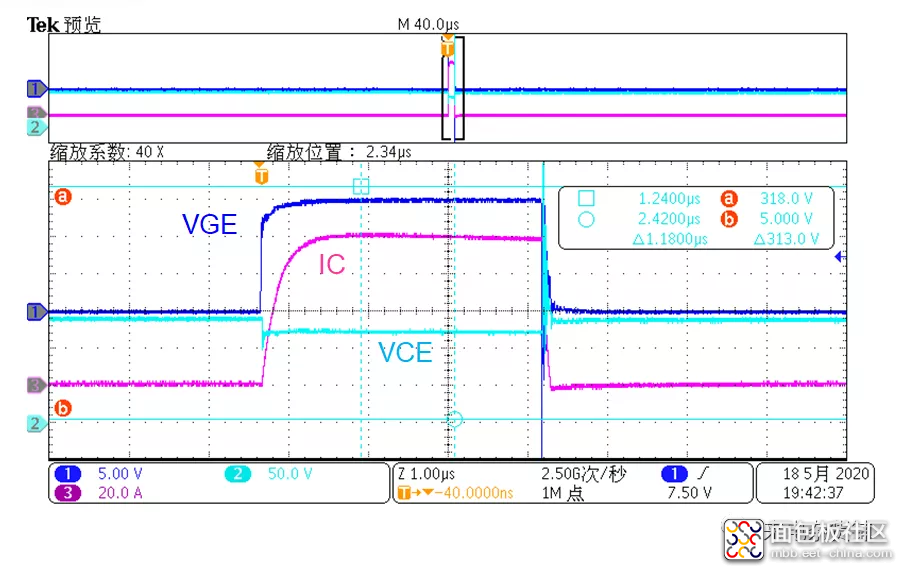

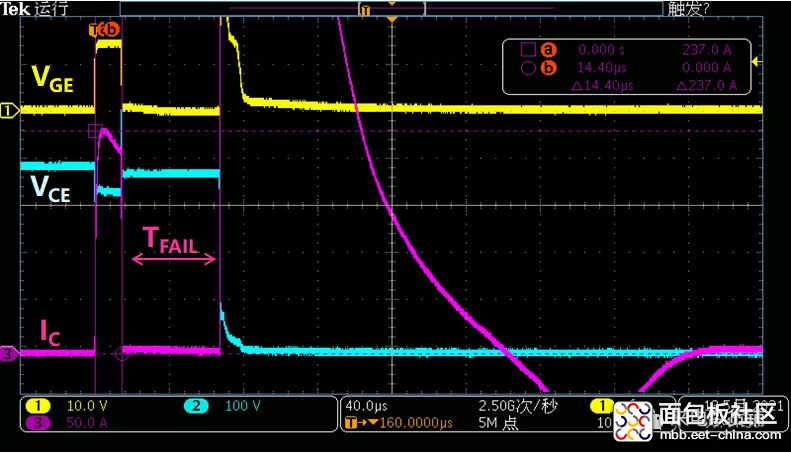

为了更清晰地区分两类短路,下图给出第一类短路SC1与第二类短路SC2的典型波形对比。

了解了两类短路现象,接下来我们看短路失效的机理。

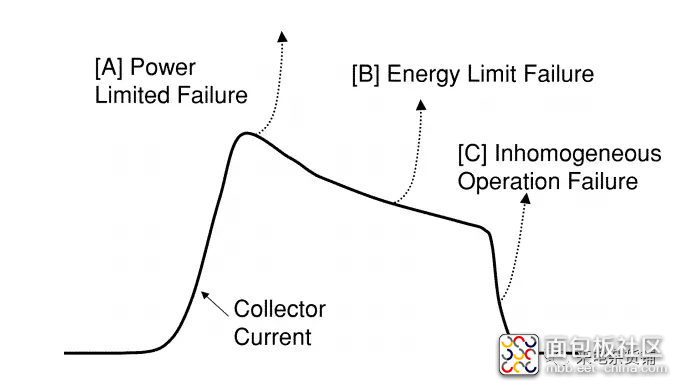

当前学术界对短路失效形式的理解,主要分为以下三种。

特别针对一些高压的IGBT,例如当第一类短路开通时刻达到短路电流峰值时,IGBT 芯片单位面积的功率往往也达到了最大值。

过大的能量积累使得IGBT芯片局部元胞发生了过温,这种失效机理在业界是被最广泛接受的。

单个芯片的多个元胞或者多个芯片的驱动电阻不等,导致IGBT短路关断的时刻部分元胞或者芯片发生闩锁,进而导致失效。

三种失效形式可用下图简要示意。

这里我们重点关注第二种失效机理--能量限制失效

这种失效形式告诉我们,可以预先给IGBT规定一个临界失效的能量值Ec。那么问题变成:短路操作的能量Esc,高于Ec会发生什么,低于Ec会发生什么。

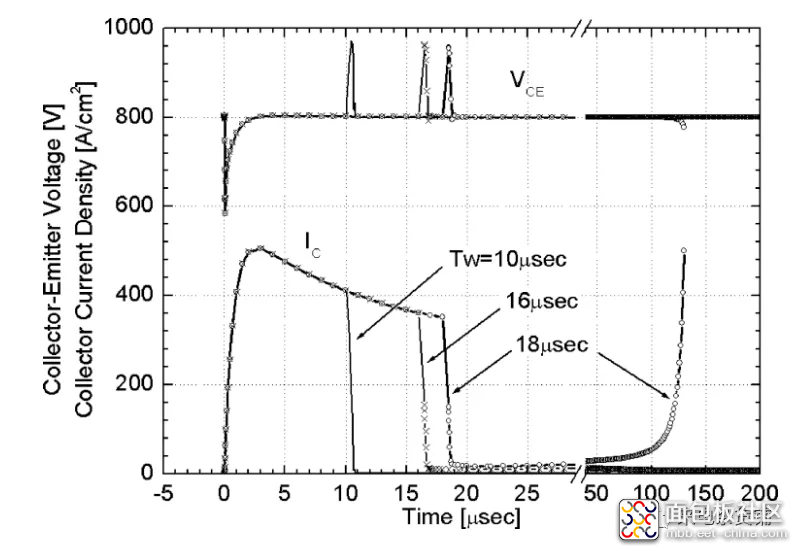

通过仿真也可以得到类似的结论:例如当把栅极驱动时间为16us时,IGBT在短路发生后的200us内都未击穿,但把栅极驱动时间增加2us,短路能量也随之增加,此时IGBT在100us左右出现击穿。

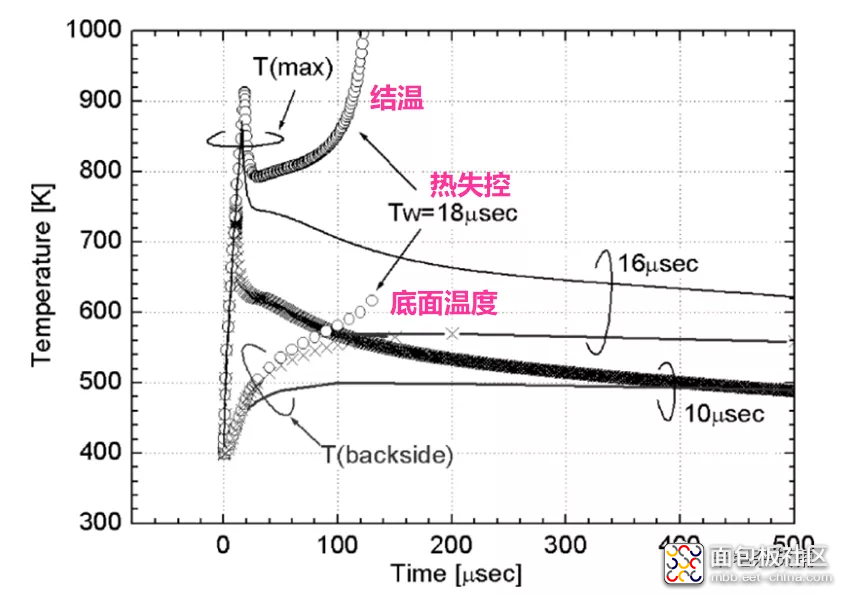

对于这种“延迟失效”,业界普遍认可的解释是:

短路能量E使得芯片内部热积累,结温超过了一定值之后,IGBT的集电极与发射极的漏电流急剧增加,并形成温度-漏电流的正反馈,这种正反馈被称为热失控(Thermal Runaway)。

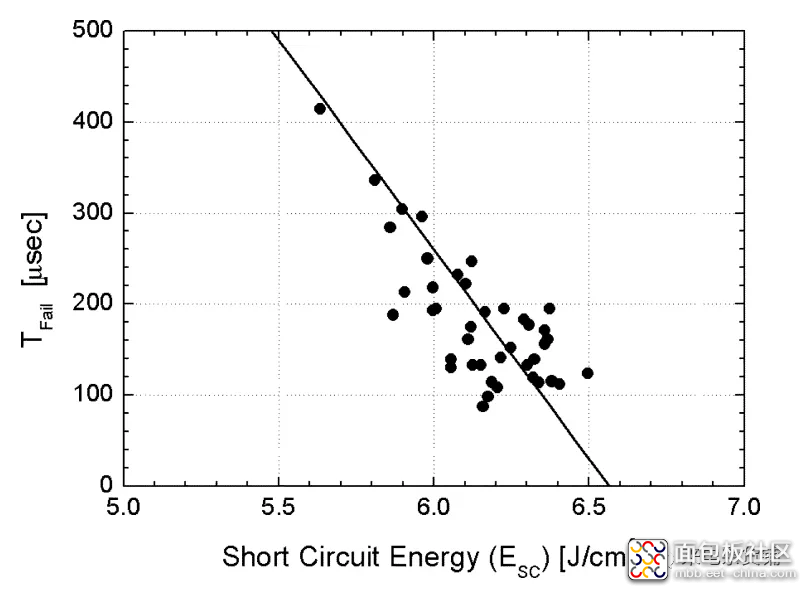

另一方面,从失效的延迟时间TFail也与短路能量的关联性也可以定性地反映出这种热失控解释的合理性。

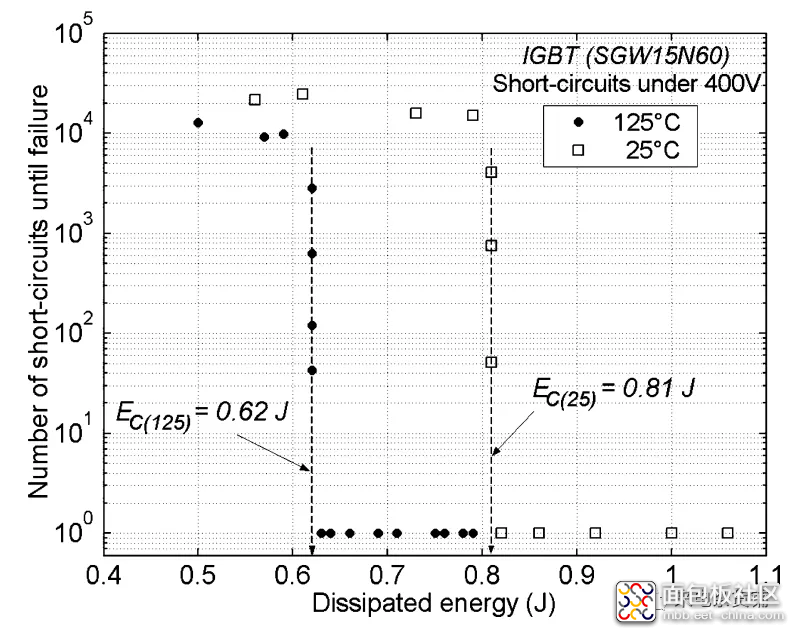

当给定的短路能量低于Ec时,单次短路不一定会损坏,但是多次重复短路测试就不一定了。

下图给出了同一款产品,不同工艺的IGBT的重复性短路测试,纵坐标是失效前的短路测试次数,横坐标是给定的短路能量。每一个点代表一颗具体的器件。

可见,即使短路能量小于临界能量,重复性短路实验依旧能将IGBT击穿。根据击穿前的次数分布,我们可以定义临界能量。

有了现象描述和机理分析,接下来我们便可以做一些定量标准的讨论了。

定量标准的制定,是可以站在两个设计和应用两个角度的。

在设计角度,器件设计师需要知道最容易发生短路的工况是哪种,环温是多少,此时最大可能的短路能量是多少,以及诸如此类的种种输入指标型的问题。

但今天为了方便电力电子工程师的阅读,我们站在应用的角度,假设半导体器件厂商给我们了一份IGBT的Datasheet,我们应该做哪些工作,确保我们的系统在IGBT短路工况不会损坏?

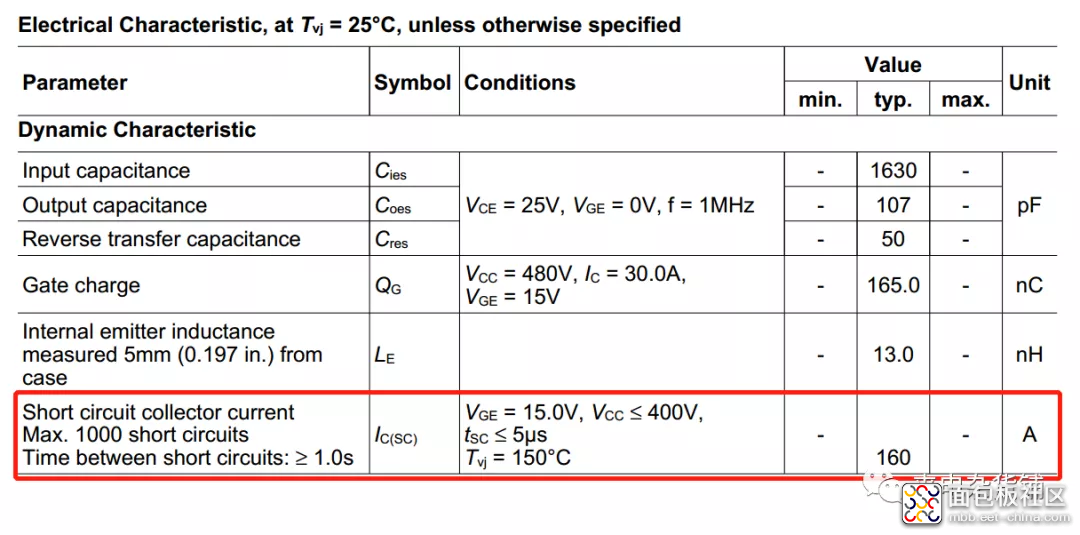

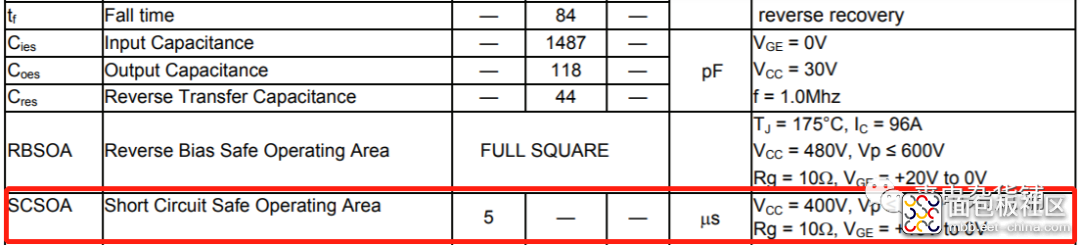

在大部分的IGBT规格书中,都会规定IGBT的短路电流指标,一般给出短路电流Isc或者短路时间Tsc。这个短路电流指标一般是第一类短路类型。在给出这些指标的同时,都会给出短路电流的测试条件。测试条件中一般会标明以下内容:

Case1只需按工况需求按部就班地的计算即可,但针对Case2,我们如何保证?

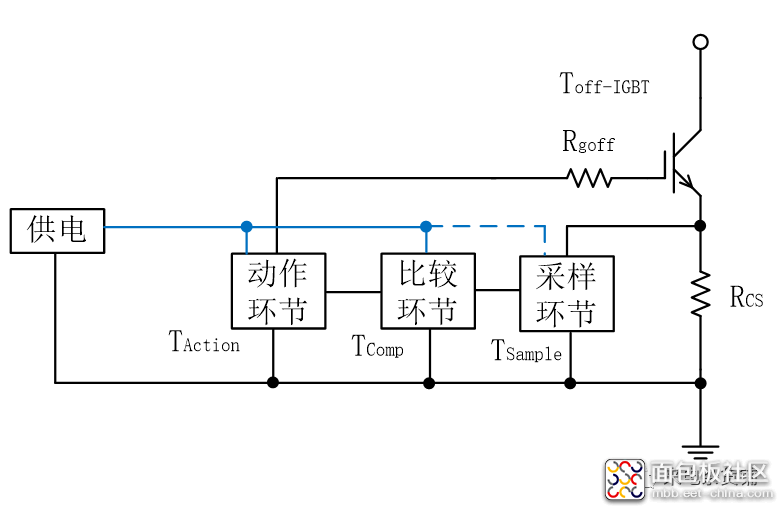

以最简单的过流保护系统为例,短路保护的架构往往是如下的,必然包括电流采样检测,保护识别,输出动作。这种架构可以用分立式的器件搭建,也可以用集成IC实现。

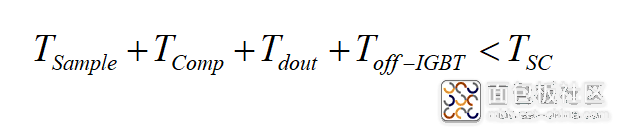

假设系统已处于IGBT短路工况,并且在A时刻IGBT的电流达到了预设的过流保护点,需要在B时刻IGBT彻底关断,tA到tB的延迟,必须小于IGBT的短路时间Tsc。

那么,tA到tB的延迟包含哪些内容呢?

为确保IGBT短路工况没有击穿风险,这四个延迟时间相加必须小于允许的短路时间Tsc。

需要注意的是,这些延迟都是和温度以及元器件的一致性有关联的,必须按照最严格的条件来设计。

第一点是半导体厂家Datasheet中一般只给一个短路项目,要么是短路电流,要么是短路时间,对于特殊应用,我们需要自己根据项目的条件进行更完善的测试。

第二点是既然短路能量能反映IGBT的短路能力,为什么Datasheet中不给出短路能量的指标呢?

我的理解是短路时间和短路电流相比于短路能量的指标更加面向客户一点,同时也可以更方便地制定可靠性验证计划,不知道这种理解有没有问题。

内容转载自来电杂货铺,仅供学习交流使用,如有侵权,请联系删除。

/4

/4