在光的照射下发生溶解度的变化,可以通过曝光、显影及刻蚀等一系列步骤将掩膜板上的图形转移到基片上。

光刻胶目前被广泛用于光电信息产业的微细图形线路加工制作,约占IC制造材料总成本的4%,是重要的半导体材料。

受益于数字技术、消费电子等领域兴起,加之政策扶持推动,下游领域市场规模稳步增长,由此拉动光刻胶市场需求增长。

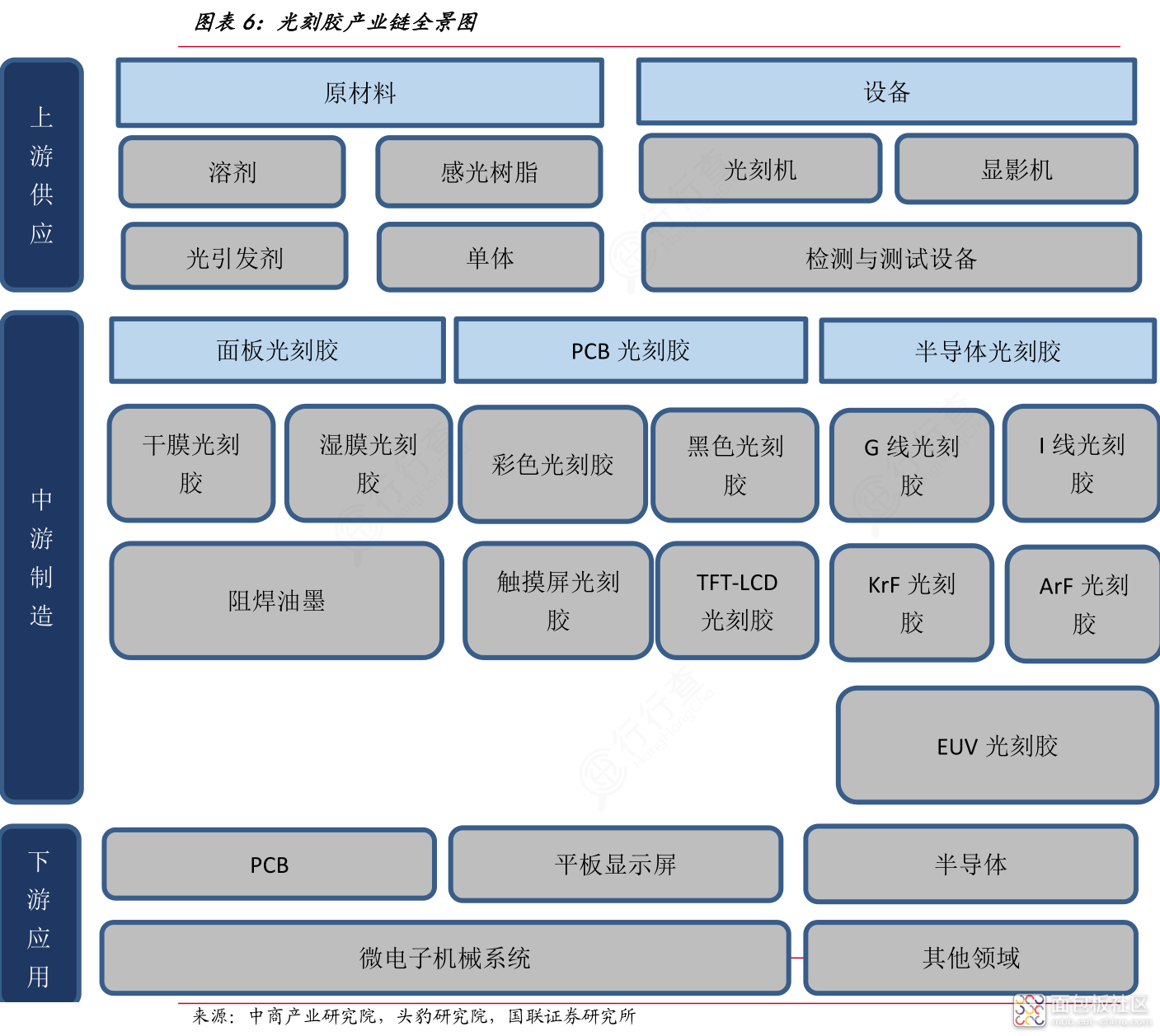

光刻胶产业链光刻胶产业链可以分为上游原材料,中游制造和下游应用三个环节。

上游包括感光树脂、单体、光引发剂及添加助剂等原材料,中游包括PCB 光刻胶、面板光刻胶和半导体光刻胶的制备,下游是各种光刻胶的应用,主要围绕光刻胶在不同领域的应用,主要包括PCB、平板显示屏、半导体、微电子机械系统四个领域。

光刻胶的上游

光刻胶上游是生产原材料和设备。

光刻胶主要是由光引发剂(包括光增感剂、光致产酸剂)、光刻胶树脂、单体(活性稀释剂)、溶剂和其他助剂组成的对光敏感的混合液体。

树脂和光引发剂是光刻胶最核心的部分,树脂对整个光刻胶起到支撑作用,使光刻胶具有耐刻蚀性能;光引发剂是光刻胶材料中的光敏成分,能发生光化学反应。

其中,感光树脂成本占比最高,为50%,随后是单体和光引发剂和助剂。

目前我国也已成为世界最大的合成树脂生产国和消费国。

光刻胶的中游

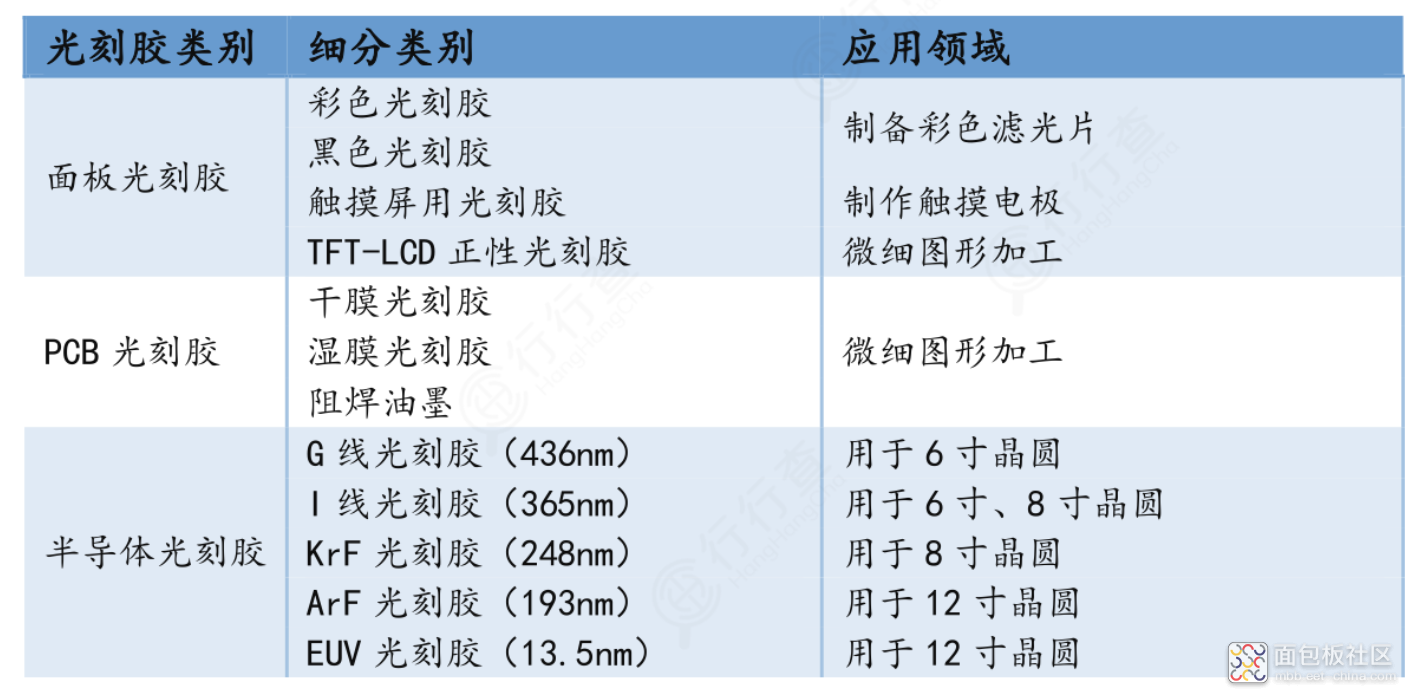

中游主要是PCB 光刻胶、面板光刻胶和半导体光刻胶三种光刻胶的生产。

PCB光刻胶是目前国产替代进度最快的,但是技术壁垒最低,主要包括干膜光刻胶、湿膜光刻胶和光成像阻焊油墨,应用于微细图形加工中。

LCD光刻胶替代进度相对较快,主要包括彩色光刻胶和黑色光刻胶、触摸屏光刻胶、TFT-LCD 光刻胶,可被用于制备彩色滤光片,沉积ITO 制作等。

半导体光刻胶占比最低,自给率仍较低。

半导体光刻胶

由于半导体光刻胶单体的合成在技术难度、产品纯度及稳定性、价格三个方面与一般单体存在较大差异。

光刻工艺是半导体制造的核心工艺,半导体光刻制程通常遵循八步基本工艺,包括衬底的准备、半导体光刻胶涂覆、软烘焙、曝光、曝光后烘培、显影、硬烘焙和显影检测。

不同品类半导体用光刻胶应用于不同制程节点。

光刻胶根据对应波长,主要品类分为紫外光谱(300-450nm)、g-line(436nm)、i-line(365nm)、KrF(248nm)、ArF(193nm)和EUV(13.5nm)。

目前g-line、i-line广泛应用于0.5um以上和0.5-0.35um制程,KrF多应用于0.25-0.13um,ArF应用于130-7nm,EUV应用于7nm及以下。