做这个东西摸索了大半年啊!~~~从去年暑假七八月份开始做的了

经过无数次失败,遇到各种各样的问题,详情见这期间我的说说。

其中较为烦恼的问题是:

墨水打印在菲林上时,线条龟裂。

我个人认为原因是菲林胶片保存时没有密封,这里是南方,空气较潮湿,药膜毁了,墨水受胶片表面张力影响四分五裂。

然后我决定使用普通的A4纸+感光油墨来做,因为我没有激光打印机,用不上那些热转印,感光干膜我试了好多次,已经用电熨斗压了好多次,总是在显影的时候干膜脱离铜板,贴不稳。

经过无数次试验,最终定下了我自己的制版方法:

先用蓝色感光油墨涂在覆铜板上,涂得薄薄的,用长棍刮几下过去,很平整很均匀。

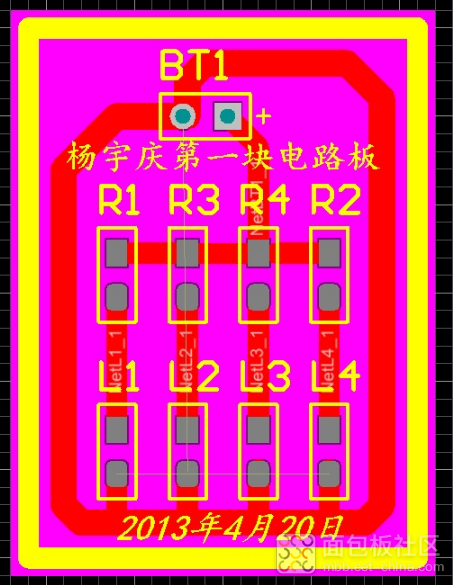

然后以负片的形式打印线路图在A4纸上。我用的打印机是佳能MP288,用什么喷墨打印机都可以的,因为只是打印在A4纸上,当然黑色墨水浓度最好调浓点。

打印时,注意,可以利用在布线时Keep-Out Layer层上画的边线,把它用黑色打印出来。是为了方便后面上阻焊层时对准。显影的时候,被曝光的部分会被保留,没被曝光的部分会被显影剂洗掉。保留下来的油墨保护着铜板不被腐蚀,然后用氯化铁腐蚀电路板,没有油墨的地方就会被腐蚀掉,最后只剩下油墨了,然后用脱模剂,就可以洗掉感光油墨。

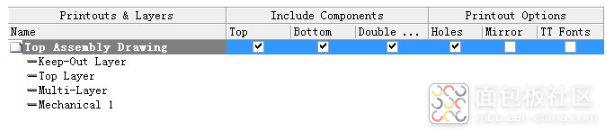

打印阻焊层时,这样设置顺序:

打阻焊层时不需要负片,所以把有线条的层都设置为黑色,Mechanical1设置为白色。Top layer记得设置不打印线,只打印焊盘。

打印线路图时,全部设置成打印白色,除了Mechanical1设置为黑色。打印顺序同上。Mechanical1层是用一大块四边形覆盖掉整个电路板,即图中粉红色区域。

然后把A4纸浸没在食用油里,我用的是花生油。改变纸张的透光性,使其能透过紫外线。

然后把纸贴在覆铜板上。因为浸过油,稍微擦一下就行了,油可以帮助纸贴稳在覆铜板上,不需要胶布之类的固定。

然后就是曝光了。

这是我自己做的曝光箱,最底层用一块铝片,为了把多余的光反射上去,集中照射,节约能源。

然后用四个木条支起一块普通透明玻璃,玻璃上面放电路板,玻璃下面放灯泡。灯泡是黑灯泡,就是发紫外光线的灯泡,功率26W。

顶部用一块木板盖住,紫外光线对人体也是没有好处的,曝光时离远点,曝光时间大概5分钟,断电后不急着打开盖子,过几分钟再打开,还会有剩余的紫外线和热辐射。

感光油墨与感光干膜不同的是,曝光后,油墨它被曝光的部分和没曝光的部分是看不出来的。只有在显影的时候才看得到。

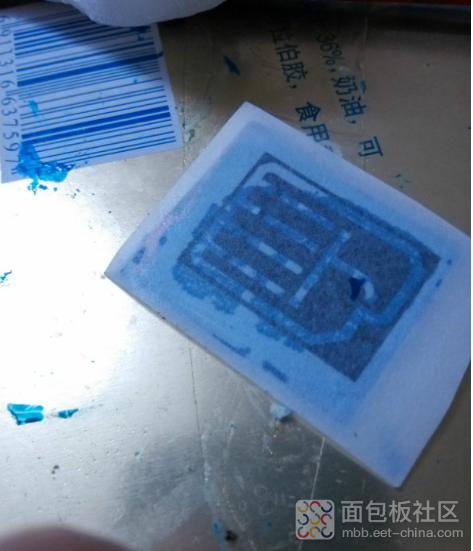

接下里就是显影了,用一个玻璃杯,平时喝可乐用的,因为这快板面积小,而且我也是第一次做,先看看是否成功。

加半包的显影剂,我也不知道到底准确加多少,也没那么多仪器称量。不过不要紧的,倒些认为可以了就可以了,只是反应速率的问题,水的话,先加一些开水,后加一些冷水,调水温尽量六七十度这样溶解、反应都会快点。

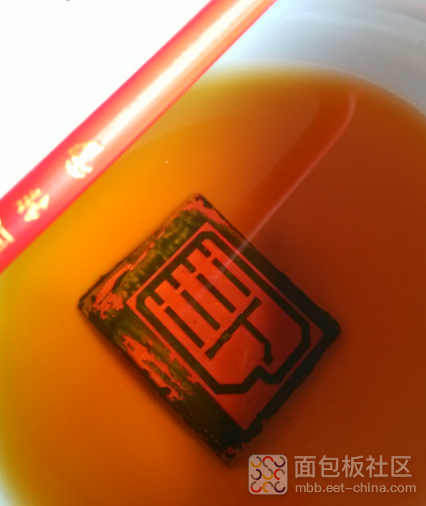

现在显影成功了!已经可以看到清晰的线路了,以前我总是在显影这关失败!这次突然成功令我差点不知所措……

旁边那些乱七八糟烂烂的蓝色油墨,是因为我打印电路板时,电脑上的设计的大小和实际铜板的大小不一样,那些多余的地方黑色墨水没有覆盖到,所以有些地方被曝光,有些没有,不过以后我做板时不会出现这种情况了的。这次重点是做一块板。

然后放进蚀刻剂里蚀刻。我刚开始用的是网上流传的 蓝色环保蚀刻剂。可是反应速率好慢了,我等了差不多三十多分钟,一点铜都没丢,可能浓度不够吧。

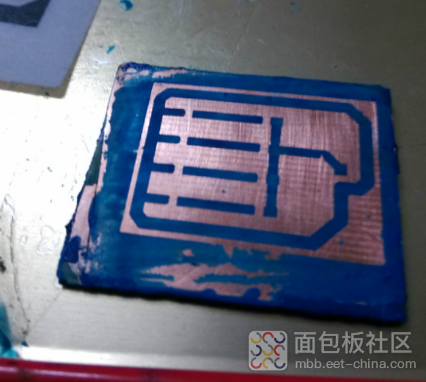

然后我用三氯化铁试了下,刚开始也是很慢,几乎没有气泡。然后我多加了三四大块三氯化铁进去,顿时水变得很黄很黄。渐渐地,我看到板边缘上的铜慢慢消失了。整个腐蚀过程大约十分钟,很快的,浓度高了以后。

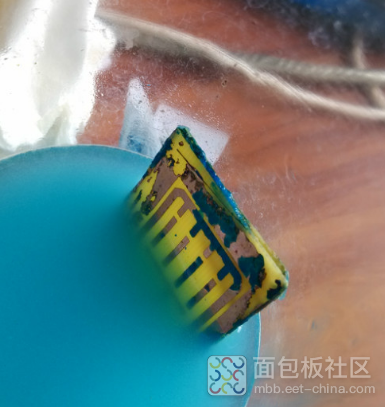

腐蚀完毕!多余的铜已经被洗掉了,留下的由感光油墨保护着的铜做电线连接元器件的各个引脚。

然后冲洗电路板,把三氯化铁洗掉。把电路板放进脱模剂里。

顿时蓝色雾状的颗粒浮起……不一会儿,蓝色的感光油墨就被清洗掉了,成为沉淀物。

这是脱模后的样子。至此基本上这块电路板已经做完了。最后还可以加上阻焊绿油,但是注意的是绿油是不需要进行负片处理的

/2

/2