BOM表单是说明一个最终产品是由哪些零部件、原材料所构成的,以及这些零部件在数量和时间上的相互关系。它不仅包含了产品的物理结构信息,还可能包含与产品制造过程相关的工艺流程、设备和人员等信息。BOM表单是将用图表示的产品组成改用数据表格的形式表示出来,是MRPII(制造资源计划)系统中计算MRP(物料需求计划)过程中的重要控制文件。

一、BOM的基本组成

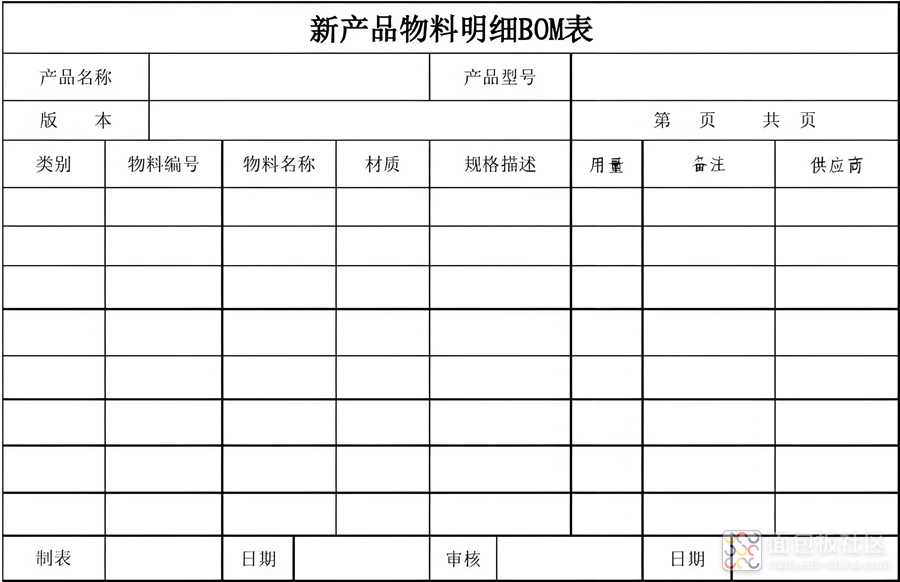

01物料项

详细列出了构成产品所需的所有物料,每一项物料都包含其名称、规格、型号、数量等基本信息。

02层级结构

通过父子关系展示了产品的组装结构,清晰地表达了各物料之间的层级和组装顺序。

03版本控制

对BOM进行版本管理,能够跟踪设计变更和物料替换的历史记录。

04附加信息

除了上述基本信息外,BOM还可能包含供应商信息、成本估算、采购周期等附加信息。

二、BOM的类型

BOM表单根据企业不同的使用目的或特定需求,展现出多样化的表现形式,共同服务于提升企业运营效率、优化资源配置、确保生产顺利进行的核心目标。

单级BOM

只列出直接材料,不展开子件。

多级BOM

列出产品的所有层级关系,包括直接材料和子件。

百分比式的计划用BOM

用于预测在不同阶段可能需要的材料数量。

模式化BOM

用于描述可配置产品的不同配置选项。

虚拟BOM

用于描述那些不实际存在但在生产过程中需要考虑的物料项,如虚拟装配或测试环节。

工程BOM

设计阶段的物料清单,明确产品所需所有物料及装配关系,确保设计完整性和可制造性。

制造BOM

生产阶段的物料清单,优化并调整工程BOM以适应生产需求,指导生产计划和装配流程。

采购BOM

专为采购部门设计的物料清单,列出生产所需物料的采购信息,助力采购计划和成本控制。

三、BOM在工业领域的作用

BOM表单在企业运营中占据着核心地位,它贯穿了产品设计、生产规划、库存管理等多个关键环节,确保了各环节间信息的准确传递与高效协同,是企业实现精细化管理和高效运作的重要基石。

1设计阶段

设计师通过编制BOM,确定产品的整体架构和各个组成部分,为后续的工艺设计、成本预估及采购计划提供依据。

2生产计划与执行

BOM作为生产指令的重要参考,指导生产线上的原材料准备、工序安排和质量控制,确保生产的有序进行。

3供应链管理

基于BOM,企业可以精确计算所需物料的数量,制定出合理的采购计划,并实时监控库存状况,有效降低库存成本和缺料风险。

4成本核算与控制

BOM中包含的各部件价格信息使得企业能够准确估算产品的总成本,从而在产品定价、成本优化等方面做出明智决策。

5系统集成

BOM是CIMS(计算机/现代集成制造系统)/MIS(管理信息系统)/MRPⅡ(制造资源计划)/ERP与CAD、CAPP(计算机辅助工艺设计)等子系统的重要接口,是系统集成的关键。

四、BOM的管理方式

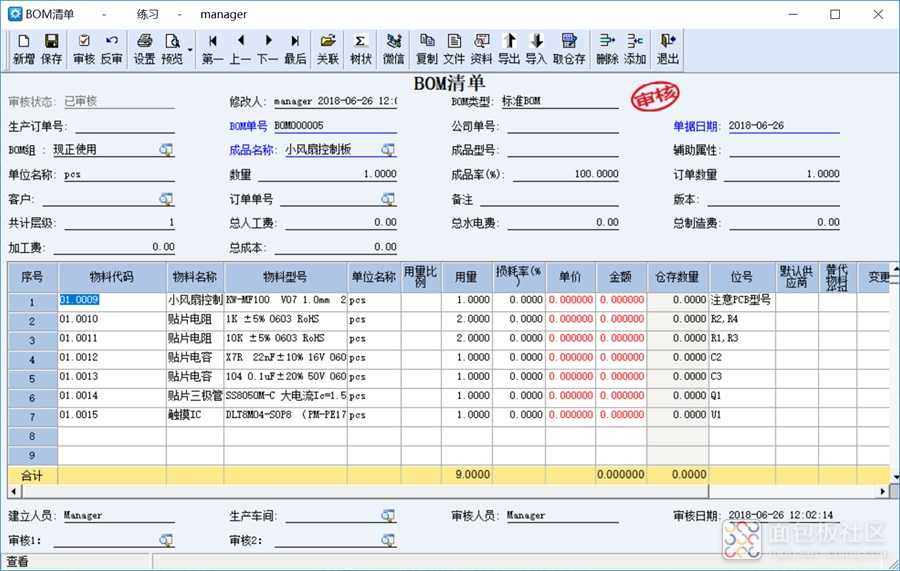

BOM表单的格式多种多样,其中Excel和ERP系统内置格式是较为常见的两种,各有优缺点,今天重点讲讲ERP系统。

ERP系统内置格式

01、优点

集成度高

ERP系统内置BOM格式与整个生产管理系统高度集成,能够自动处理物料需求、生产计划、库存管理等业务流程,提高生产效率和准确性。

数据一致性和安全性

ERP系统通过数据库管理BOM数据,保证了数据的一致性和安全性,减少了数据错误和泄露的风险。

协作和共享功能强大

ERP系统支持多用户同时编辑和共享BOM表,实现了信息的实时同步和协作。

版本控制和历史记录

ERP系统通常具有版本控制和历史记录功能,能够跟踪和管理BOM表的历史版本,便于追溯和恢复。

02、缺点

成本较高

ERP系统通常需要购买和部署,成本较高,小型企业难以负担。

学习曲线较陡

ERP系统操作相对复杂,用户需要一定的时间学习和适应。

03、适用场景

适用于中大型企业或生产流程复杂、对生产管理要求高的企业。ERP系统内置BOM格式能够满足企业复杂的生产管理需求,提高生产效率和准确性。

以上是关于BOM相关的基础知识,欢迎交流!

/3

/3