3D打印技术已经不是什么新科技了。早在2013年,《麻省理工科技评论》就已经把增材制造(3D打印)评为当年的10大突破科技之一。和最初的3D打印塑料制品不用,如今,3D打印技术已经可以使用水泥、金属、生物细胞、甚至微观离子制作出各种产品,而军用更是科技万变不离其宗的永恒真理。

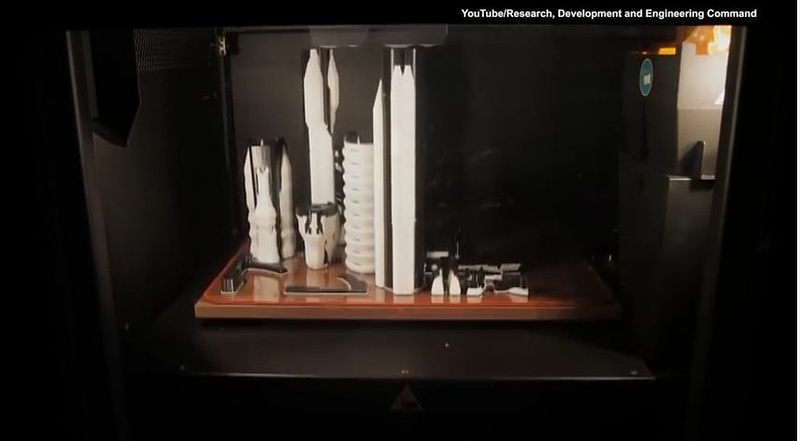

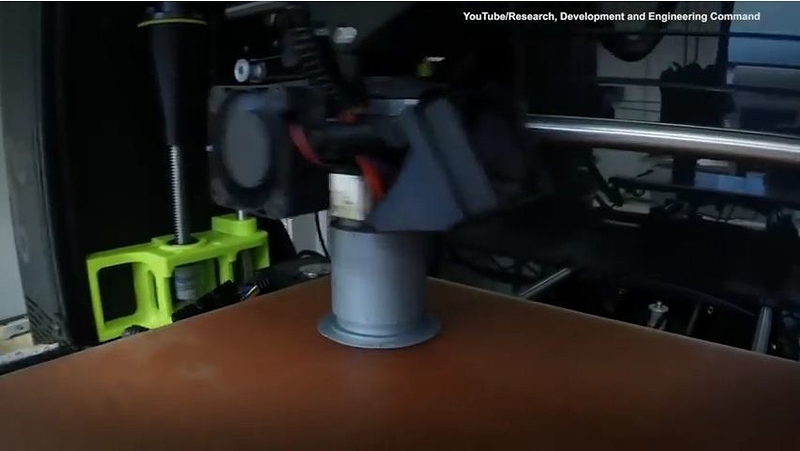

据美国陆军采办支持中心(U.S. Army Acquisition Support Center)近日报道,美国陆军装备研究开发和工程中心(ARDEC)的研究人员成功通过增材制造生产出了一款可以发射训练弹的榴弹发射器。在军用3D打印研究的路上前进了一大步。这款3D打印出的榴弹发射器全名为“快速增材制造的弹道武器”(Rapid Additively Manufactured Ballistics Ordnance),简称“兰博”(RAMBO)。

兰博榴弹发射器

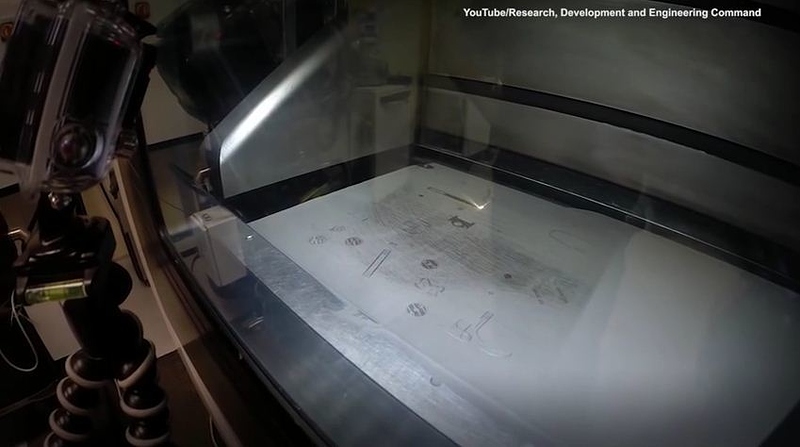

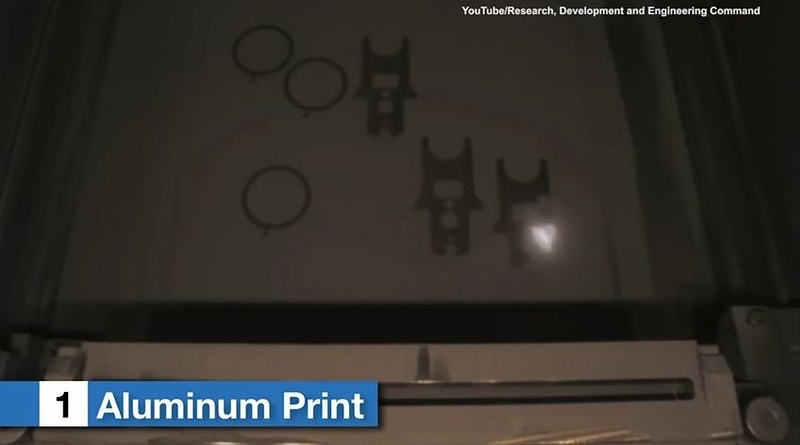

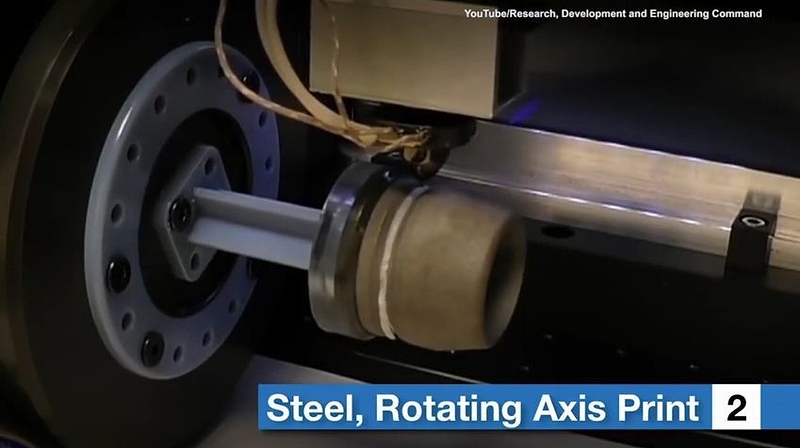

兰博的设计是基于美军的M203A1榴弹发射器。在上图的榴弹发射器中,除了螺丝和各个弹簧之外,所有的零件(超过50个)皆产于增材制造。其中,枪管和枪匣是使用铝粉,扳机和撞针等其他零件则是使用4340合金钢粉,通过直接金属激光烧结(DMLS)制造的。此发射器与原版M203的材质毫无差别。

50多个零件,除了螺丝和弹簧之外,皆产自于增材制造

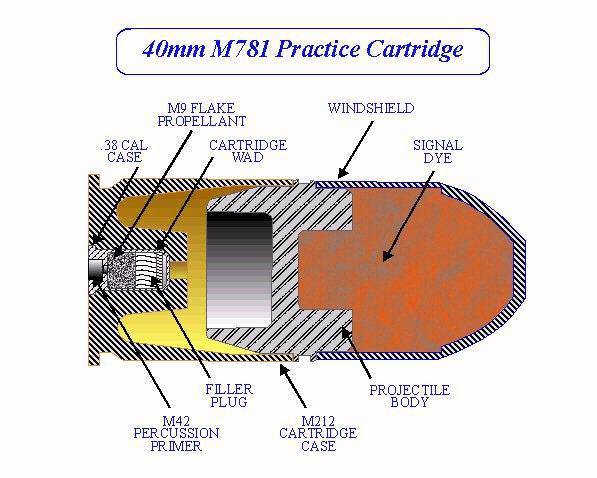

在此之外,测试兰博系统所使用的弹药也是3D打印出来的。由于炸药和推进药等还未被批准使用在增材制造弹壳中,研究人员选择了使用M781训练弹作为测试弹药。M781在弹壳底部含有一发.38口径的空包弹作为推进剂。在击发时,火药气体通过前面的气孔进入低压室,推出卵形弹体。

M781训练弹结构图

在常规M781训练弹中,组成外壳的风挡(Windshield)和弹壳(Cartridge Case)的材料为玻璃纤维填充尼龙(Glass Filled Nylon)。通过选择性激光烧结(Selective Laser Sintering)和其他增材制造技术,研究人员们在训练弹上完美的实现了复制。

弹体(Projectile Body)的材料为锌,由于锌金属打印目前难以实现,研究人员们还在试图找出最适合增材制造的替代材料或工艺。而.38口径的空炮弹则由于火药限制,必须来自于传统生产工艺。目前,ARDEC正在研究如何直接打印炸药和推进药,希望实现增材制造弹药整体。

由3D打印的风挡(左)和弹壳(右),弹壳中央为.38空包弹

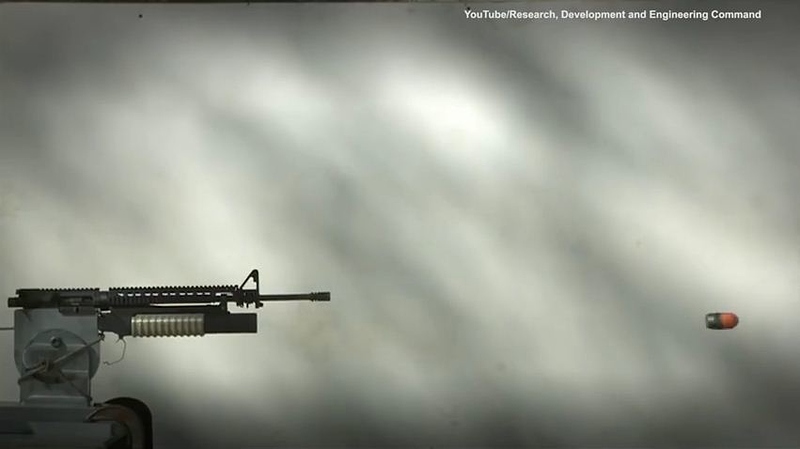

最终,研究人员们对整套兰博系统进行了实弹测试。15发打印出的训练弹无一故障,全部发射成功。打印出的发射器也毫无瑕疵:枪管没有任何磨损,枪体保持了完整,枪口初速与传统工艺生产的发射器和弹药也只有5%的差别。

在进行实弹测试之前,研究人员还召集了美国第82空降师第504伞降步兵团第2营,对由增材制造的榴弹发射器进行了评价。由于M203是款单发下挂式榴弹发射器,它在绝大多数情况下都是挂在步枪下方使用。而在获得士兵的评价后,研究人员们迅速的开发出了一款可以单独使用榴弹发射器的改装包,并且按照不同士兵的要求生产出了特制握柄。

这就是使用增材制造进行武器研发最大的优势:极大的设计自由,迅速的生产过程,以及廉价的生产工具。

美军M203单发下挂式榴弹发射器,上为增材制造版,下为传统工艺制造版

众所周知,现代军队对后勤的依赖极大。现代武器虽然威力强大,但是其大量精密的零件也往往伴随着维护的烦恼(这也是为什么基本上不需要任何维护的AK47会成为一代神枪)。

但是,随着军用增材制造成为现实,前线士兵只需要携带一台打印机,打印材料,以及少量的打磨工具就可以实现自主生产零件、整物、甚至弹药。这将极大减少后勤压力,实现军队战斗力的提升。(陈禺杉 DeepTech深科技)

捕获1.JPG851x478 52.9 KB

捕获1.JPG851x478 52.9 KB  捕获0.JPG847x477 60.6 KB

捕获0.JPG847x477 60.6 KB  捕获2.JPG856x472 26.5 KB

捕获2.JPG856x472 26.5 KB  捕获3.JPG851x480 32.7 KB

捕获3.JPG851x480 32.7 KB  捕获4.JPG849x475 36.8 KB

捕获4.JPG849x475 36.8 KB  捕获5.JPG848x472 21.2 KB

捕获5.JPG848x472 21.2 KB  捕获6.JPG849x476 37.4 KB

捕获6.JPG849x476 37.4 KB  捕获7.JPG850x472 62.8 KB

捕获7.JPG850x472 62.8 KB  捕获8.JPG846x472 64.6 KB

捕获8.JPG846x472 64.6 KB  捕获9.JPG852x477 35.9 KB

捕获9.JPG852x477 35.9 KB  捕获10.JPG845x479 50.6 KB

捕获10.JPG845x479 50.6 KB  捕获11.JPG849x475 42.8 KB

捕获11.JPG849x475 42.8 KB  捕获12.JPG846x473 46.5 KB

捕获12.JPG846x473 46.5 KB  捕获13.JPG853x476 37.4 KB

捕获13.JPG853x476 37.4 KB  捕获14.JPG851x478 23.1 KB

捕获14.JPG851x478 23.1 KB  捕获15.JPG851x476 46.4 KB

捕获15.JPG851x476 46.4 KB

/1

/1