近几年新能源车发展迅猛,技术创新突飞猛进。如何设计更高效的牵引逆变器使整车获得更长的续航里程一直是研发技术人员探讨的最重要话题之一。高效的牵引逆变器需要在功率、效率和材料利用率之间取得适当的平衡。

当前新能源汽车牵引逆变器的功率半导体器件几乎都是基于单一的硅基(Si) 或者碳化硅基(SiC)。Si IGBT 或宽带隙 SiC MOSFET功率半导体具有不同的性能特点,可以适合不同的目标应用。单一性质的IGBT器件或SiC器件在逆变器应用中很难同时满足高效和成本的要求。

如今越来越多的设计人员希望以创造性的方式使用和组合半导体材料,以寻找Si和SiC的最佳平衡点。创新方法挑战了以往某些应用被锁定在特定一种半导体材料上的既定观念。例如,过去人们认为逆变器的设计必须使用相同的半导体材料。现在,融合技术正在将为新的设计可能性铺平道路。英飞凌将不同的半导体材料创新性地结合到新型逆变器设计中,在成本和性能优化方面实现市场驱动的平衡。

本文将探讨英飞凌在混合式功率半导体创新技术方面为高效牵引逆变器在效率、成本和可持续性之间寻找更好的平衡点。

SiC mosfet 和Si IGBT 的性能对比

在探讨新能源车的牵引逆变器功率器件首选是SiC还是Si 器件之前,我们先简单对比SIC MOSFET 和 IGBT 基本特性:

1

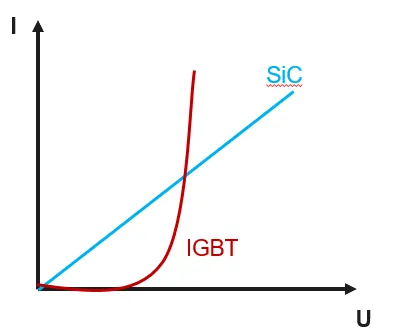

从导通特性看,由于不同的物理结构,IGBT与SIC MSOFET具有不同的输出特性曲线,如下图所示。SiC MOSFET导通特性表现得更像一个电阻输出特性,而IGBT 则表现出一个非常明显的拐点(Knee Voltage)特性。这种技术上的差异即表现出两种器件不同的导通损耗特点。在电流较小时,SiC mosfet 具有更小的导通损耗,当电流较大(超过曲线交点)时,IGBT 的导通损耗则更小。

图 1 IGBT 和SIC MOSFET导通特性

2

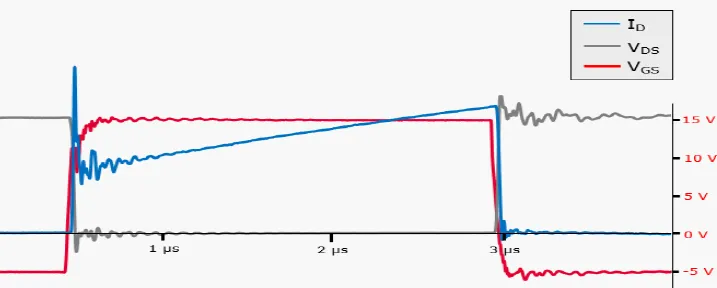

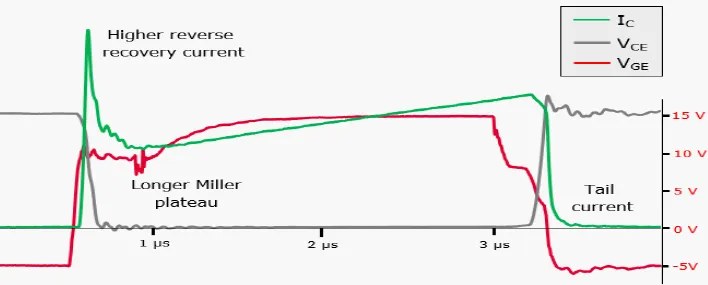

从开关特性看,IGBT属于双极性器件,在关断时由于少子的复合肯定会造成拖尾电流,使其开关损耗特性较差。而SiC MOSFET具有更快的开关速度,且没有拖尾电流, 所以其开关损耗对比IGBT具明显优势。

SiC mosfet 开关特性

IGBT 开关特性

图 2 IGBT 和SIC MOSFET开关特性

综上,SiC MOSFET器件并不是在所有负载条件下,都具有压倒性的性能优势。这也就很容易理解在选择SiC mosfet 还是Si IGBT 时需要考虑一个盈亏平衡点。

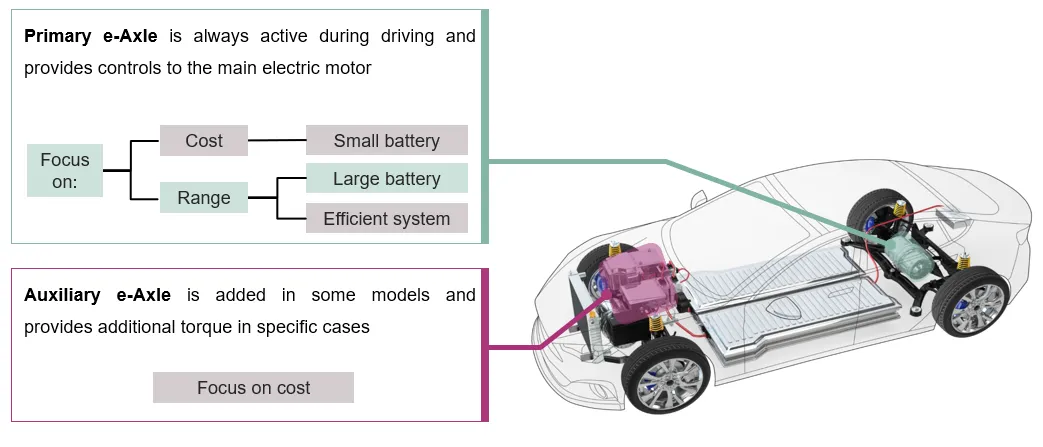

新能源车动力配置布局

新能源电动汽车的性能分配有多种选择,主流方案就是在主驱动轴和副驱动轴之间进行分配。在我们的示例中(图3),主驱动轴始终处于啮合状态,满足低功率常规续航驾驶模式,副驱动轴可提供额外扭矩,实现四轮驱动能力和最佳加速性能。当前市场上可以看到的配置基本分为 1)主驱动轴和辅驱动轴均采用了SiC功率器件; 2)主驱动轴采用高性能SiC 功率器件,而辅驱动轴则采用更具性价比的IGBT功率器件。这也是当今电动汽车的典型配置,这些方案均是建立在逆变器中使用单一的功率器件,较难做到效率和成本之间的平衡。在评估上述方案的优劣之前,我们需要先从电动汽车的驾驶工况来分析。真实的驾驶工况对牵引逆变器的需求是什么?

图3 双电驱电动汽车动力配置

标准驾驶工况WLTP 与峰值性能需求

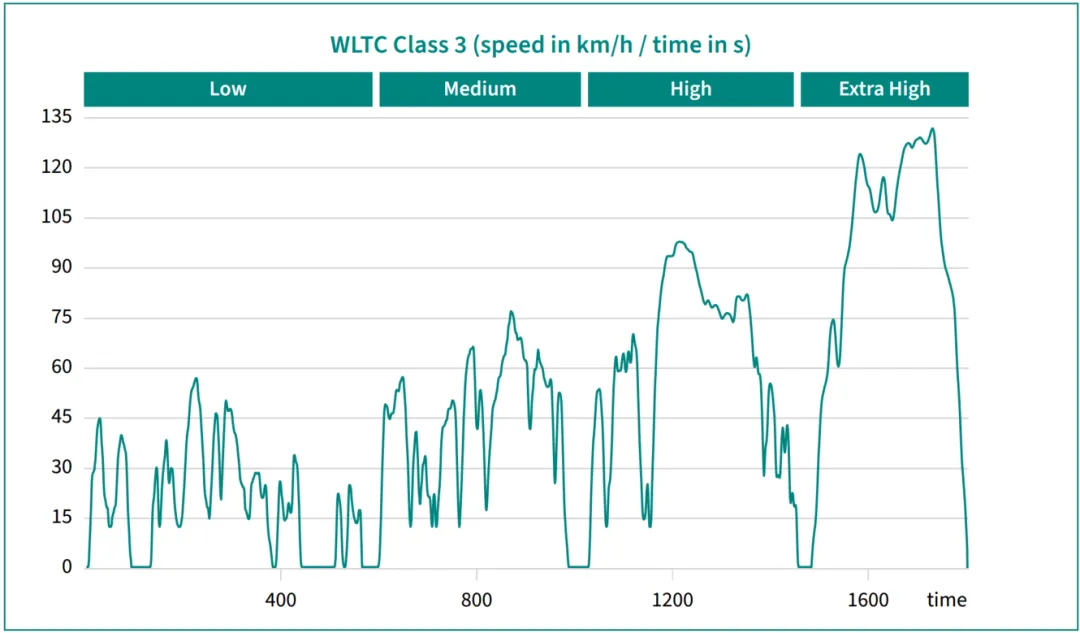

全球轻型汽车测试程序(WLTP)的驾驶周期反映了接近真实的驾驶任务。通过标准化,它为电动车制造商和消费者提供了比较不同车辆效率的参考值。

对于电动汽车来说,它以一定距离的能量消耗来表示,比如100 公里消耗10 千瓦,或者以"每加仑汽油当量英里数"(MPGe)来表示,这一指标也可以与传统内燃机汽车进行比较。

图4 全球统一轻型汽车测试程序(WLTP)

代表典型的驾驶曲线

WLTP 驾驶循环(图4)与其他任务剖面图类似,由23.3 公里距离内1800 秒的各种加速、减速和性能周期组成。鉴于驾驶方式的不同,对于WLTP 是否反映了真实世界的驾驶情况存在不同意见。但它适合作为评定汽车效率的依据。WLTP 任务描述允许电动车制造商计算特定车辆所需的电机性能及其关键参数,如重量、风阻、驾驶效率、加速度和能量回收。

从上面的WLTP 典型的驾驶工况曲线来看,超过105km/h高速工况需求的时间占比大约只有10%左右,而大约3/4的时间内车速需求是小于75km/h。

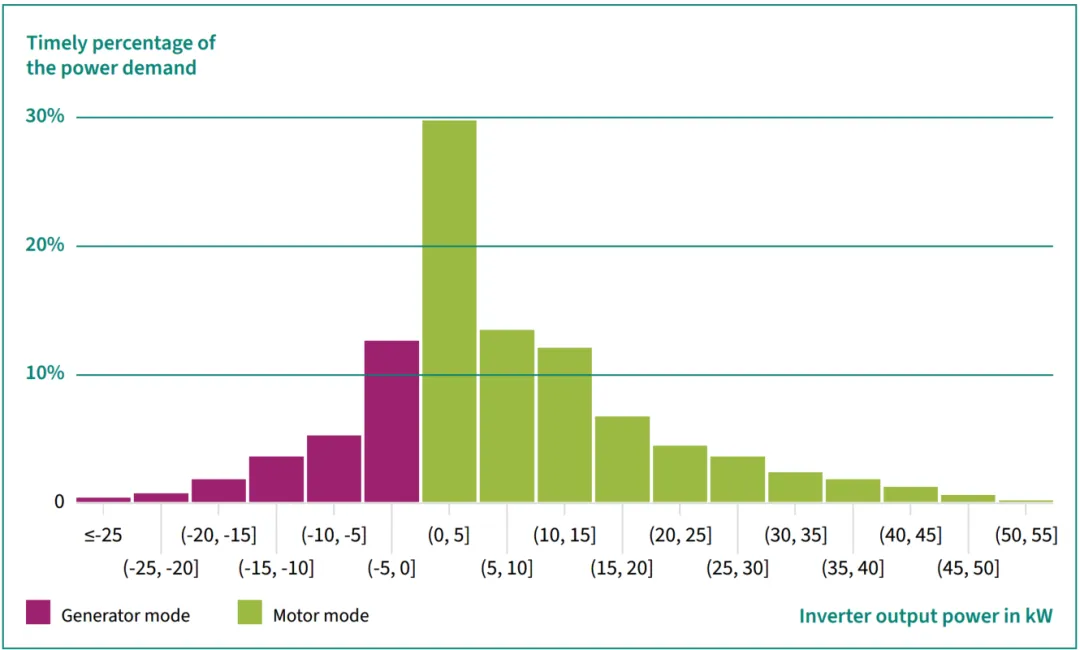

以一辆重1500 千克的汽车为例,计算出的数值绘制成直方图(图5)。该图表显示,电动车牵引逆变器的最大输出功率需要约50 KW。这说明对于电动汽车的加速、达到峰值速度所需的实际功率是非常小的。在发电模式下(见图5 中的紫色条),最大功率约为28 KW。

图5 WLTP 周期内牵引逆变器输出功率

随时间变化的情况

性能与成本

——Si还是SiC,主驱逆变器如何选择?

我们知道,牵引逆变器对电动汽车的整体性能和效率起着决定性作用。更仔细地审视逆变器的设计,成本效益和合理的额定功率以及合理的效率水平是面向更广泛市场的电动汽车取得成功的关键因素。在这个层面上,简单地说,我们要评估的是整个驱动任务剖面的最低性能和所需的峰值性能。

这些分析将可以更好地让我们理解哪种半导体技术(Si 或SiC)更适合。

在前面的例子中,80 KW的电机可以执行标准的WLTP 驱动循环,从而满足大多数驾驶要求。如果使用碳化硅来提高汽车的额定功率,那么多余的功率在大多数情况下都会被"闲置"。但是在某些情况下,80 KW可能不足以实现"有趣动感"(运动型)的驾驶体验。因此,可以添加一些硅来提高车辆的峰值性能。例如,硅部件能够额外提供160千瓦的功率。这将使汽车具有非常动感的驾驶加速性能。在另一方面,这些数值可以缩减到40 kW SiC 和80 kW Si,从而实现120kW 的入门级电动汽车功率。

至于如何在牵引逆变器内分配Si 和SiC 芯片,取决于研发设计师。鉴于有多种选择,深入研究一下电力传动系统的配置是很有意义的。

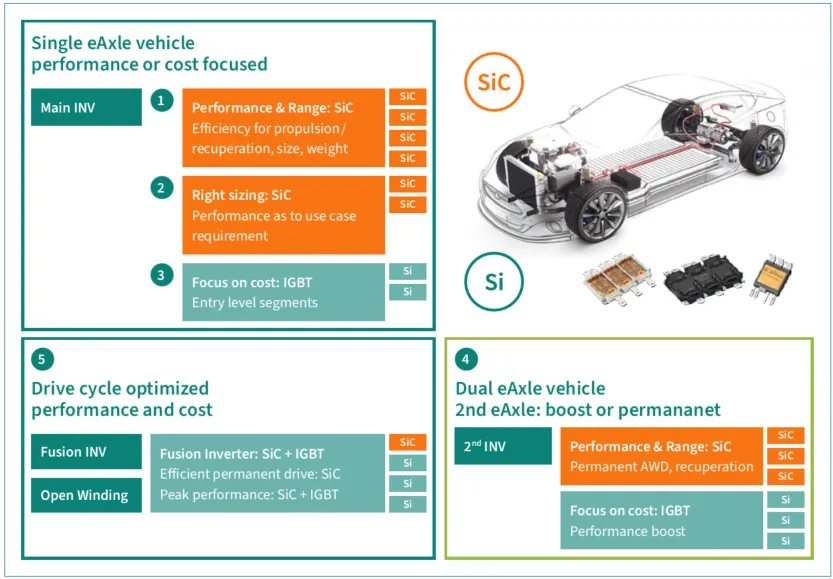

图6 适合不同需求的电力传动系统的配置

对于动力传动系统,尤其是牵引逆变器,不同的技术方案具有不同的效率、性能和成本优势,如下1~5配置。

- 单电驱,高性能和长续航要求---大功率碳化硅逆变器

- 单电驱,适当调整车辆性能---小功率碳化硅逆变器

- 单电驱,成本优化的解决方案---IGBT逆变器

- 双电驱,高性能和长续航要求---SIC逆变器作为主驱续航,IGBT 逆变器作为辅驱 提供加速动力

- 新型电驱,成本优化,高性能和长续航要求----单逆变器中融合SiC+IGBT,SiC维持高效率续航运行,SiC+IGBT 提供峰值搞性能

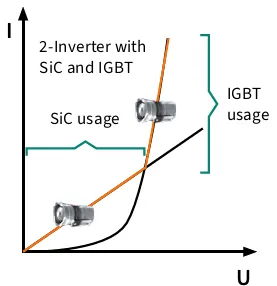

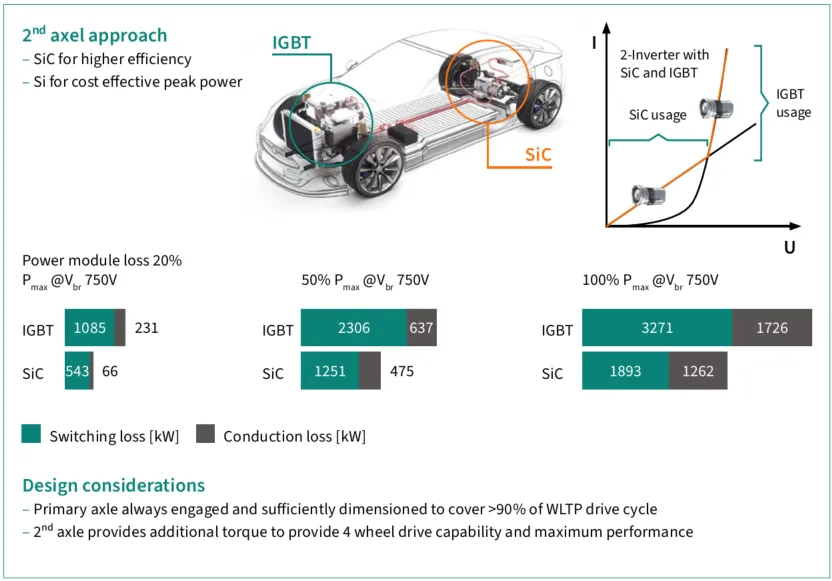

双电驱的优点众所周知,下图7 对此进行了总结。其设计的初衷,SiC在中小功率等级使用时具有更低的损耗、更高的效率,而IGBT在大功率输出时相对更有优势。为了充分发挥SiC和IGBT 各自的优点,双电驱可以采用不同半导体器件进行搭配。

- 主驱使用SiC, 保持持续运行且覆盖90%以上的WLTP驱动周期。

- 辅驱采用IGBT,提供额外的扭矩,以提供4轮驱动能力和最大性能。

在这种配置(图6中 配置2 + 配置3 的组合)中,使用了Si 和SiC 技术,但部署在不同的电驱上。

图7 不同工况下的Si(IGBT) vs SiC 功耗性能对比

电动车系统的牵引逆变器中Si和SiC 布局

融合技术?——将Si和 SiC融合在同一个牵引逆变器

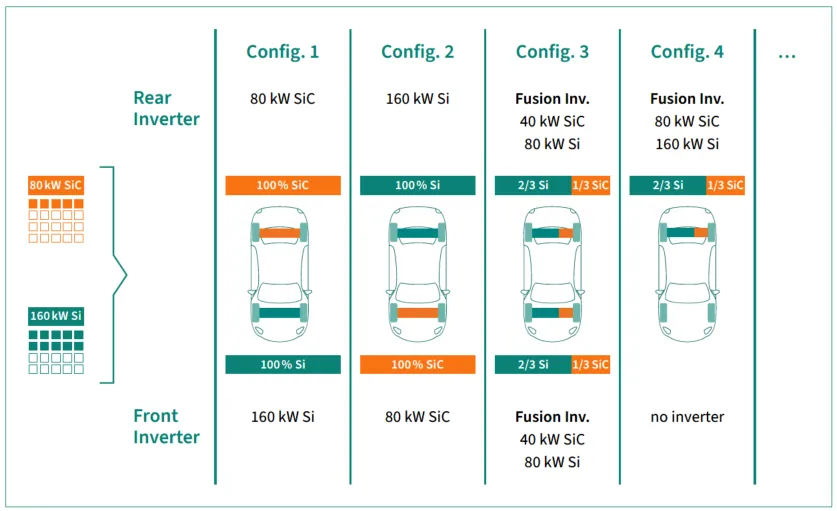

上个章节讲到电动汽车的性能分配有多种选择,最明显的就是在主驱动桥和副驱动桥之间进行分配。在我们的示例中(图8),配置1 和2 在后轴或前轴上使用了全部的碳化硅。而配置3 和4 则使用了融合技术牵引逆变器。这些方案在效率和成本之间可以实现良好的平衡。在融合技术中,硅芯片和碳化硅芯片在同一牵引逆变器中并行运行。为了理解为什么融合技术牵引逆变器的效率比其他配置更高,让我们更深入地了解一下不同的驱动情况。

图8 采用融合技术牵引变流器的四种示例配置,

可提高推进和回收效率以及峰值性能

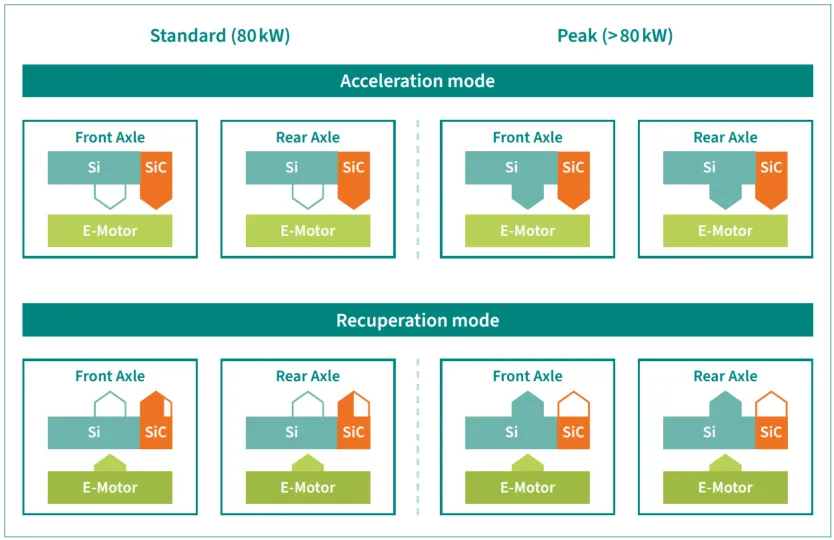

我们可以仔细观察融合技术牵引逆变器内部的能量流(图9)。在标准负载下,后轴上的SiC 用于加速,而前后轴上的SiC(66% 至33% 的份额)用于平稳减速。这种负载情况与大多数驾驶条件和WLTP 测试条件相当,加速和减速完全由SiC 和所需的电驱控制。当功率需求达到更高峰值水平时,加速时需要使用额外的Si。由于Si在高负载时具有更高的效率,因此此处仅使用Si进行能量回收。

总而言之:融合技术牵引逆变器最有效地利用了不同半导体功率器件的不同优势,从而可以为高效、经济的电动汽车做出了的贡献。

图9 SiC适配常规动力驱动/峰值性能启用Si

不同的驱动控制策略实现融合技术

在牵引逆变器中的应用

根据上述原理,这些技术可以通过不同的组合方式实现不同的目标。那如何考虑其驱动策略?

在只使用一种半导体技术的标准牵引逆变器中,由于只使用了Si 或SiC,因此不需要特别的驱动策略。但融合技术牵引逆变器采用了Si和SIC并联运行,因此也需要特殊的驱动控制策略

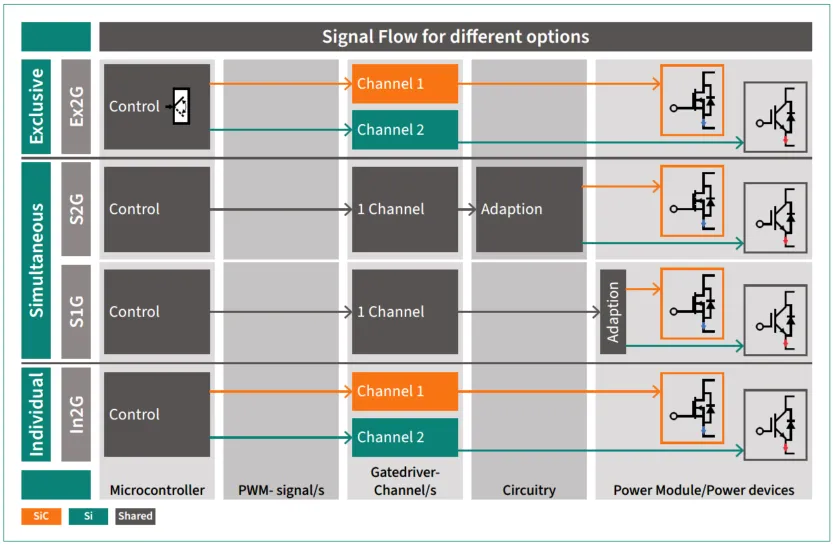

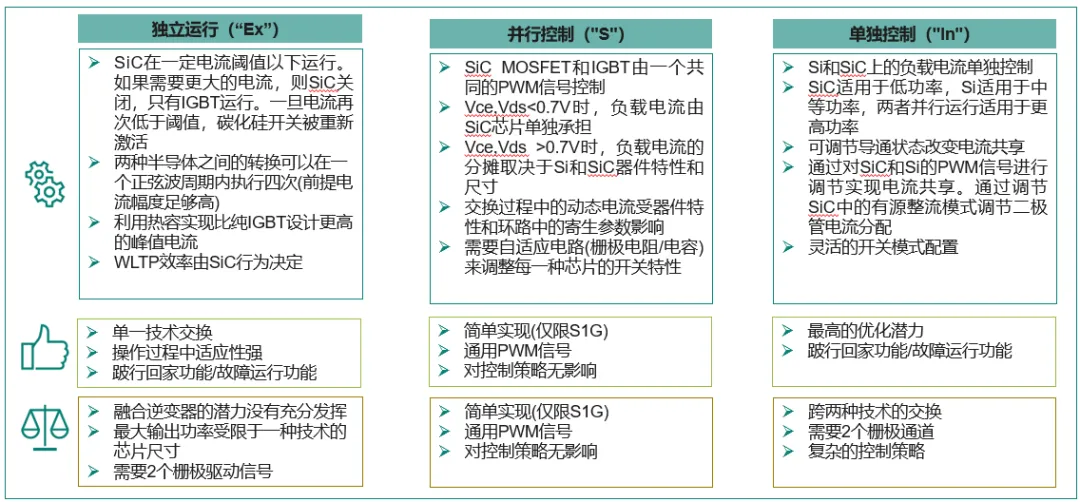

下图概述了融合技术牵引逆变器的不同运行模式下, SiC 和Si 半导体的不同驱动运行方式。

图10 融合技术的不同驱动控制策略

(Ex2G、S1G、S2G、In2G)

独立运行("Ex")

第一种选择是独立运行模式,即单一时刻只有一种半导体(Si或SiC)运行。以上面的示例参考,SiC 专门用于所有低于 80 kW 的功率需求。如果车辆要求牵引逆变器提供超过 80 kW 的输出功率,SiC MOSFET将被关闭,取而代之的是 Si IGBT运行。示例中逆变器中的碳化硅部分对最大输出功率没有贡献,这显然是该方案的主要缺点。要实现 独立运行"排他性操作",则需要两个栅极信号("Ex2G")来独立控制两种半导体器件。

并行控制("S")

在这里,Si和SiC总是并联使用。这克服了独立运行模式的缺点。一个栅极信号用于在两种技术之间切换。栅极路径的调整对于匹配开启和关闭行为以及实现适当的瞬态行为十分必要。必须通过设计和技术确保所有独立开关之间的电流共享。然而,以Vds电压低于0.7 V 为例,碳化硅区域将传导大部分电流,超过这一限制后,硅将增加其电流份额。通过设置芯片区域的尺寸,可以优化这些值,以实现效率和驱动能力需求。

并行模式有两种实施方案——单栅极方案(S1G)或双栅极方案(S2G)。由于两种半导体同时运行,一个栅极驱动就足够了。在调整技术时,设计人员可以自由选择从微控制器发出一个PWM 信号,然后通过一个栅极驱动器和外部适配电路将PWM输送到两个栅极(S2G);或者只使用一个栅极驱动器和一个栅极引脚(S1G),而在功率模块中对驱动信号进行独立匹配。对于用户来说,S1G 是一种相当方便的解决方案,但与S2G 相比,改变参数的自由度较低。

单独控制("In")

第三种方案需要独立控制两种半导体芯片。这需要为每组开关提供两个PWM 信号。这种模式的优点是可对两种开关进行优化调整,并可在控制策略内在线自由调整PWM 模式。由于SiC的开关速度可能比Si快,因此可以调节不同的导通和关断时刻,以优化瞬态电流分担,最大限度地减少每种半导体芯片的过载。根据使用情况,由此产生的操作可在独占模式和同步模式之间无缝切换。在发生故障时,甚至可以实现一种"跛行回家"模式,即关闭一种半导体芯片的运行,系统切换到剩余的半导体芯片运行,做到"跛行回家"。

单独控制模式需要两个栅极(In2G),因此设置更为复杂,但另一方面,它充分利用了融合技术牵引逆变器的优势。它还提供了两种技术之间的冗余(故障切换)

不同的实施模式有何不同?

图10 显示了不同的融合技术牵引逆变器驱动策略的实现方法,使我们能够识别和比较这些不同。图11 总结了每种实施方法的优势和挑战。如图所示,每种控制策略在某些用例中都具有优势和缺点。合适的产品和工程能力往往决定了实施的可行性。基于这些边界条件,不同的细分市场将可以采用不同的融合技术牵引逆变器控制策略。

单独控制模式(In2G)是一个不错的驱动策略,因为它具有充分的灵活性,为高度复杂的软件策略打开了大门,可优化不同半导体开关技术的电气效率、BOM、成本和使用寿命等变量。这种模式甚至可以支持"故障运行"功能。因此,融合技术牵引逆变器的优势不仅限于最初明显的成本和材料可用性优势,还能为未来的新能源汽车提供新的技术方向。

Si和SiC融合技术将是一种非常有效的解决方案,可以瞄准需要在效率、成本和可用性之间取得良好平衡的细分市场。

图11不同融合技术牵引逆变器实现总结与比较

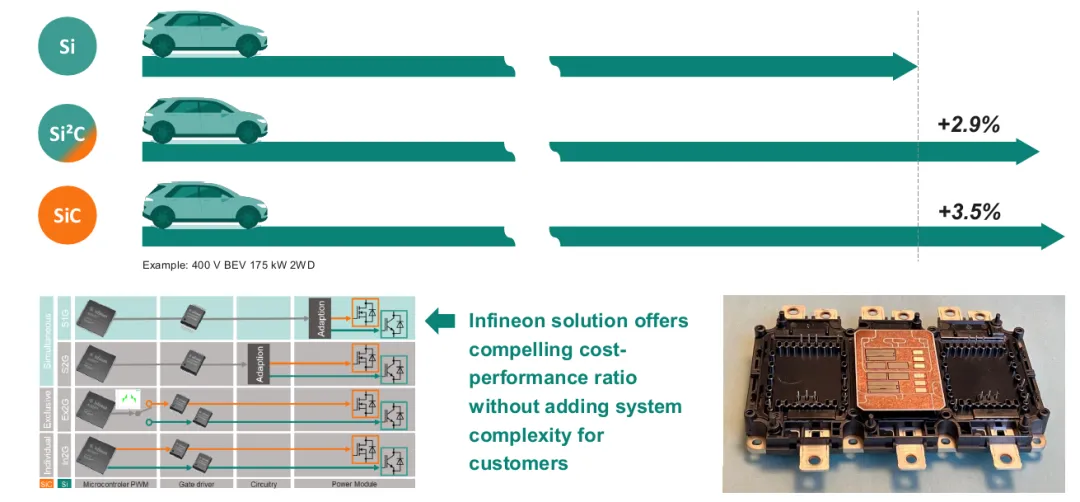

英飞凌目前正在扩大其产品组合,以充分发挥融合技术在逆变器应用中的优势。从Si 和SiC 裸芯片到分立器件、功率模块,再到支持两种技术的混合模块,英飞凌的产品范围十分广泛。

英飞凌第一款750V Si/SiC 混合功率模块已经面向市场推广。英飞凌利用其最新Si和SiC芯片开关性能良好的匹配特性,第一款 混合功率模块可以采用常规单通道驱动模式,不增加系统控制复杂性 同时电控系统的性能可以获得提升。如下图所示,根据仿真175KW 400V BEV 电驱平台 采用英飞凌混合模块对比采用纯IGBT 模块,WLTP工况驾驶里程可以提高2.9% 。

图12 英飞凌混合模块

/2

/2