2kW高频逆变器学习干货

现代设备对电源的性能要求越来越高,未来电源将向着高功率密度、高效率、低EMI、小体积等方向发展。为了实现以上需求,现代的电源的频率越做越高、谐振技术也逐步开始流行。

高频率可以有效减小磁性元件体积、但高频率同时带来的开关损耗呈几何式增加,很大程度上影响了效率,然而谐振技术的加持,实现了功率器件的软开关,可以有效的降低开关损耗和EMI,但谐振使得器件的应力增加......等问题。

技术就是一个不断探索的过程,解决了一个问题同时又出现了新的问题,所以在设计中往往是根据实际情况有取舍的设计,尽量找到最优的折中方案。往往实际产品设计很考验一名工程师的水平。

高频逆变的应用场景:电焊机、冲击钻、风机、切割机、空压机等。

第一节 功率板原理图总结

(一) 主功率板拓扑

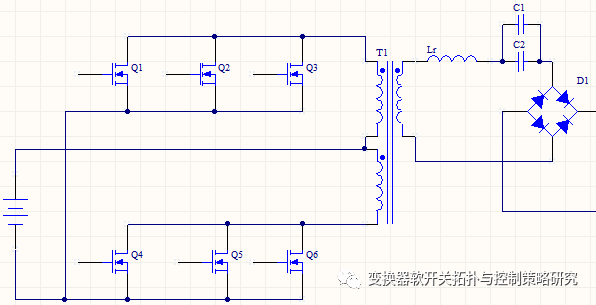

前级采用推挽结构(开环),后级采用全桥(闭环);

外形展示

输入DC48V,输出AC220V,输出功率2kW,效率94%。

(二)功率板详解

(1)前级推挽(DC-DC)升压。

图片

图片

前级推挽

输入选用48V电池供电,输入级需加防反接措施(如串联二极管、保险丝或空气开关等),低压母线需并联电解电容器(由于是谐振式,根据经验1A电流需450uF左右;若是硬开关式,经验值1A电流需250uF左右),有已知参数计算出输入电流的大小,确定输入电容量,2kW高频逆变,输入48V,输入电流约为45A,则输入电容量约20000uF,由于电解电容内阻大且高频特性差,实际中需选取多支电容并联,从而减小等效内阻。若电解电容容量太小,导致电容发热,严重影响效率。

输入为直流,变压器磁芯容易饱和,为了防止饱和,必须保证工作在1、3象限,所以工作时,变压器的两个绕组电流方向相反。

高频谐振回路:利用变压器漏感作为谐振电感(若漏感太小需外加电感)。调节谐振电容值来改变谐振频率,调试中应使谐振频率稍小于工作频率,避免批量生产时,由于元件参数差异导致无法实现软开关。

器件选型:MOS管电流余量为(3-5倍),电压余量(3-4倍)

谐振电容:采用CBB电容(村田或厦门法拉)

变压器磁芯:材料选择铁氧体或非晶环(天磁或东磁)

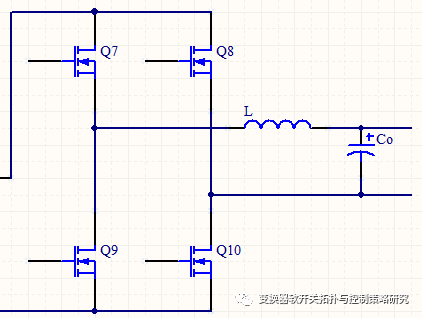

(2)后级H桥(DC-AC)逆变

图片

图片

后级H桥

后级采用SPWM调制全桥逆变,实现AC220V稳压输出。输出采用LC滤波,负载增大,滤波电感值会减小。

(三)辅助功能

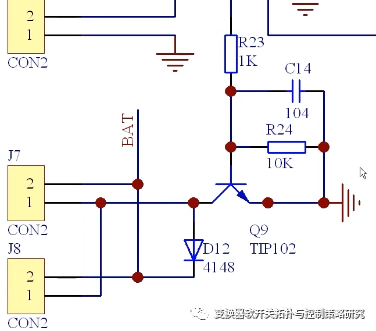

(1)风扇控制

图片

图片

温度超过阈值,驱动卡输出信号驱动三极管Q9导通,风扇正常工作,二极管D12防止反峰电压(风扇可以选取变压器辅助绕组供电或直接有电池供电,注意选取规格)。

(2)电池电压检测

电池电压检测超过阈值范围,逆变器停止输出。

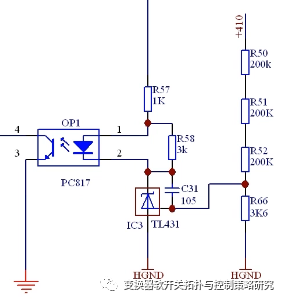

(3)母线电压限制

图片

图片

TL431和PC817组成高压限制电路,由分压电阻控制限压值,通常将高压限制在输入电压最大值时对应高压母线电压(限制电压过低容易炸前级管子,限制值电压太高容易炸后级管子),限制高压值就相当于限制最大占空比,若输入电压太低,占空比提前被限制,随着负载加重,会出现尖峰,导致前级炸管;若限制电压太高,尖峰被变压器放大,容易炸后级的管子。

(4)温度检测

温度传感器接H桥,输入前级驱动卡温度检测引脚。

(5)辅助电源

图片

图片

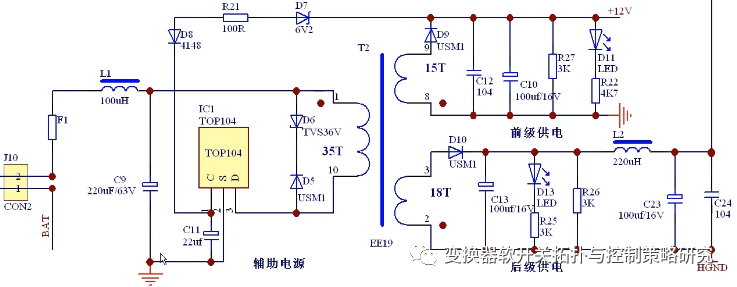

辅助电源采用反激拓扑结构,该电路结构简单,通俗易懂,不做详细介绍,C为控制端,控制电压约为5V,前级D6和D5组成TVS吸收回路,后级采用半波整流。

(6)缓冲启动电路

图片

图片

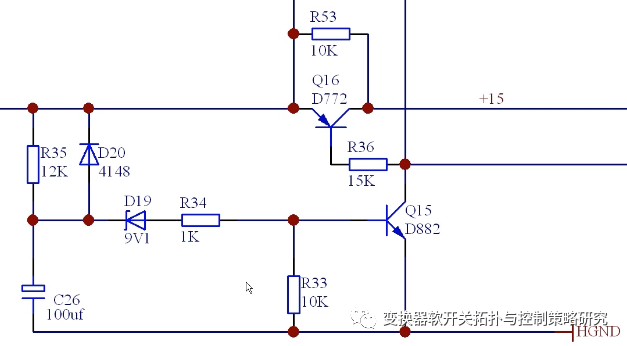

R35和C26组成RC延时电路,C26充电至9V以上,D19导通,三极管Q15导通,继电器吸合,软启完成;关机时由D20构成回路放电,为下一次开机做准备。三极管Q16被Q15导通后拉低,后级驱动正常供电。

(7)蜂鸣器控制

图片

图片

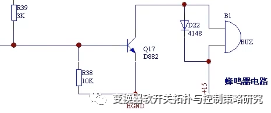

蜂鸣器受两个电压控制,分别为前级开机信号和后级短路信号控制。逆变器开启蜂鸣器会响2s左右,提示正在开机,开机完成蜂鸣器停止发声;或逆变极短路,蜂鸣器会发出声响。

(8)输出功率限制

图片

图片

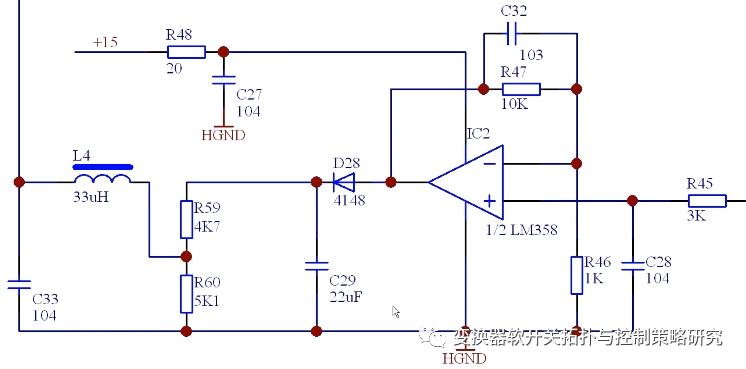

由交流输出回路取信号通过运放放大,再由二极管整流为直流,经LC滤波输入后级驱动卡,限制输出功率。

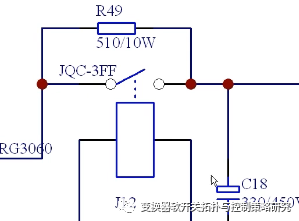

(9)启动尖峰抑制

图片

图片

启动尖峰抑制:高压母线电容前加辅助启动电阻(水泥电阻),由于输入软启过程中,输出占空比非常小,死区时间相对较大,电容充电电流非常大,短时间内,会出现非常大的尖峰电流,所以高压回路需串联限流电阻,当软启(2s)完成时短路限流电阻进入正常工作模式(可以采用继电器或MOS管)。

/2

/2