所用的起动方法是两相导通三相六状态的控制方式,先开环升频升压加速起动,在马达达到一定速度时然后反电势闭环。问题出在开环加速过程中,由于马达型号的不同和负载的变化,时常会发生起动失败的情况。

对于无霍尔BLDC起动的标准做法一般是定位--开环加速--切换到闭环。但是我一直不太想用这种方法,因为这种方法起动不够平稳和快速,而且似乎也不能避免反转。我观察过一个商业电调的三相端电压波形,发现它就没有经过定位和开环加速的环节,而是直接进入闭环的,因为它起动阶段的几个周期的长度是随机的。如果有定位和开环加速,起动阶段的几个周期长度应该是固定不变的。而且该电调起动非常平稳和可靠,所以我也一直想做出这种效果来。

但是我用这种方法的结果是容易反转,主要是由于转子静止时的初始位置不好确定。在一些资料中看到过一种比较可行的方法是所谓的变感检测法,但是这种方法需要能够检测电流,而一般电调的面积很小,很难有空间放置电流采样电阻,我现在的电调板上也没有,所以只能另想它法。也试过强制定位、强制换向等方法,都不能彻底解决反转的问题。至于兄台所说的速度不能太低的问题,看来兄台也是在PWM ON期间对反电动势采样?理论上说,在PWM OFF期间采样可以解决转速不能太低的问题,但我还没试过,因为我觉得要那么低的速度好象也没什么用?

首先,根据负载的不同,启动肯定是会有区别的,传统的开环步进启动只适用于固定负载,在调试好启动参数之后才能很好的运行,但是当负载变重,惯性变大,启动时转子旋转会滞后,直接后果就是启动电流过大或者启动失败,卡转,反转.但是采用小功率启动(低PWM)又有可能很难进入步进锁定状态,所以如果想摆脱传统的开环步进启动,以及根据不同的负载频繁的调试启动参数等等的麻烦,就必须有一种与负载无关的启动策略.我试验过很多启动方法,在这个过程中我发现了一个简单的方法。只要程序写的比较稳定,采用大功率启动(高PWM)根本就不需要启动算法,直接就可以自动锁入闭环,而且很快,即使是较重负载也可以成功(比如带盘片负载的硬盘电机),但是有前提条件,第一,程序中必须有强制换相策略,也就是一段时间没有检测到反电势过零就强制换相(强制换相闸门时间跟负载有一定关系,但是没有步进参数那么难以调试)第二,很重要的一点,程序中必须对换相时间有一个积分环节,因为起始位置是未知的,每一次错误的换相都会影响换相电角度的计算,因此必须有一个积分环节对这个时间进行一个滤波,让它没有那么大的跳变,以至于误差更大.

但是后来我发现这种启动虽然很稳定,没有反转,但是过于迅速,在启动的一段很短的时间内电流很大,对浆,对电路,对电机都不好

所以我在我的新的电调方案中采用了一种低PWM(大约1V即可,即10%左右的PWM)启动策略,这种方法类似于闭环状态,所以拥有很平滑的启动.

A_high

无传感器BLDC驱动控制系统的设计

来源:--作者:--浏览:200时间:2016-08-10 14:18

近年来,国内市场上电动车使用的电机主要有三种:有刷电机、有位置传感器无刷电机和无位置传感器无刷电机。使用有刷直流电机容易解决换相问题,但是噪音大,而且碳刷容易磨损或损坏,这会增大维护、维修难度,增加使用成本;使用有传感器无刷直流电机容易确定转子位置,解决换相问题,但却增大了电机的设计、制造和安装难度,也增加了成本,并且传感器容易损坏,导致电机的使用寿命缩短;无传感器无刷直流电机换相虽然在技术上有难

近年来,国内市场上电动车使用的电机主要有三种:有刷电机、有位置传感器无刷电机和无位置传感器无刷电机。使用有刷直流电机容易解决换相问题,但是噪音大,而且碳刷容易磨损或损坏,这会增大维护、维修难度,增加使用成本;使用有传感器无刷直流电机容易确定转子位置,解决换相问题,但却增大了电机的设计、制造和安装难度,也增加了成本,并且传感器容易损坏,导致电机的使用寿命缩短;无传感器无刷直流电机换相虽然在技术上有难度,但在成本和寿命上更容易满足消费者需求。

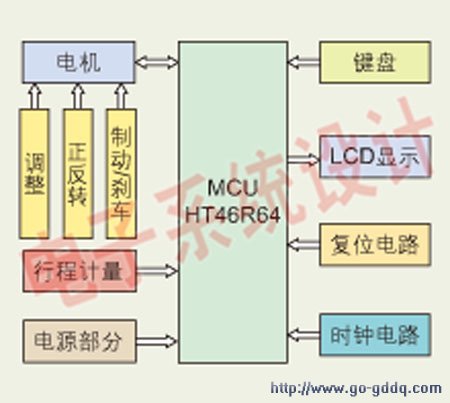

综合以上特点,本文讨论的方案选择了性价比较高的无传感器无刷直流电机,以HT46R6?为主控芯片,用反电势法(back eleCTRomotive force)实现电机正常换相,软硬结合,使电动车驱动系统工作在最佳状态,从而提高产品的可靠性和使用寿命。

系统工作原理

控制系统结构框图如图1所示,主要由MCU、直流无刷电机、LCD液晶显示屏、键盘、电源、时钟等模块组成。其中MCU采用台湾HoLTEk公司生产的HT46R6?微处理器,以它作为系统核心,连同一些外围硬件,并配合软件共同控制直流无刷电机,从而实现该驱动系统的优良性能。例如通过MCU指令控制电机的正反转、调速、刹车或制动等。根据电机所转圈数计量行程,并以数字形式呈现在液晶屏上,通过键盘操作方便查看行程以及其它系统信息。电源模块主要用于在不需要显示时切断相应部分电路,同时保存关键信息,以降低系统功耗。

图1:驱动系统结构框图。

由图1可以看出,本驱动控制器的主要功能大致分为三个部分:电机部分、行程计量以及LCD显示,本文主要围绕无传感器电机的换相问题展开。

1. 反电势换相原理

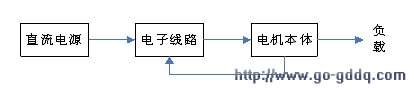

霍尔传感器在电机中使用广泛,带位置传感器直流无刷电机就是靠霍尔传感器来确定转子位置,以使定子各相绕组顺序导通实现换相;而无传感器直流无刷机则是利用电子线路代替位置传感器(图2),通过检测电机在运行过程中产生的反电势过零点来确定转子位置,实现换相,下面以星形绕组为例进一步说明。

图2:用电子线路代替传感器结构框图。

电机在运行过程中要经过6次换相,每次换相时总有一相绕组未通电,此时可以在该相绕组端口检测到绕组产生的反电势,反电势在60°电角度内是连续的。由于电机的规格、制造工艺有差异,导致相同电角度的反电势值不同,如果要通过检测反电势的数值来确定转子位置,难度非常大,因此必须找到该反电势与转子位置的关系,才能确定转子位置。由图3可知,反电势在60°的电角度过程中总有一次经过坐标横轴(过零点),而此处的电角度和下一次换相点的电角度正好相差30°,故可通过检测反电势过零点,再延时30°换相。本设计是从被检测相断电开始计时等待反电势过零点,再延时等待相应时间,实现换相。

/5

/5