碳化硅晶圆制造。目前已量产碳化硅衬底多是基于2英寸、4英寸和 6英寸晶圆制造,其中6英寸逐渐将成为主流。据NE时代数据,安森美8英寸衬底于2021年已经投产。未来,随着8英寸晶圆的衬底逐步量产,单片晶圆产量提升,相比4英寸和6英寸晶圆,理论上碳化硅器件价格或将会有所下调。

当前碳化硅MOSFET主要应用于一些中高端场景,这些应用往往追求更高的性能表现。如售价30万以上的中高端智能电动汽车,其对续航、瞬间加速以及充电时间有着更高要求,通常其主逆变器中会采用碳化硅方案。短时间内,IGBT或依然是市场主流。长期来看,碳化硅 MOSFET和 IGBT市场需求或达到一个相对平衡,两者将共存以供不同应用场景所使用。

衬底和外延占据价值高地

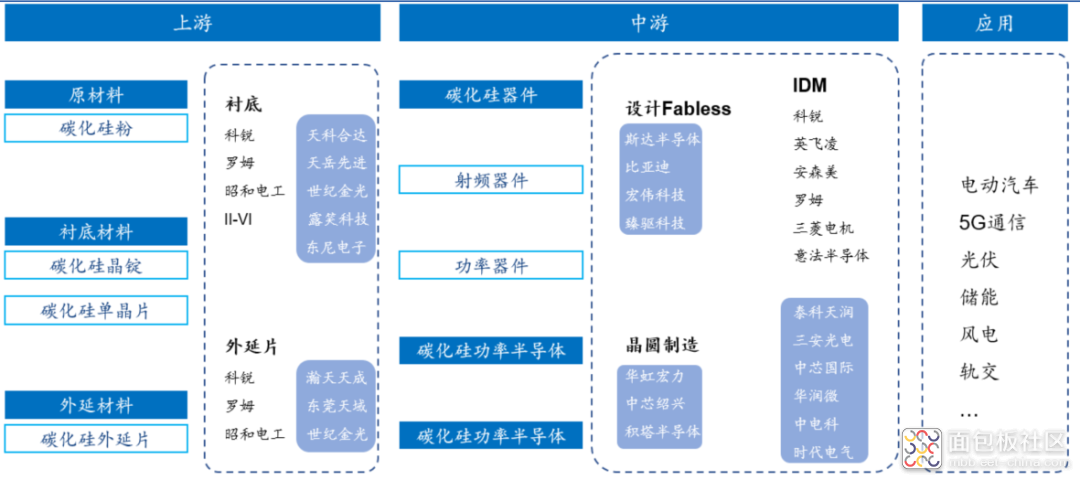

碳化硅产业链相对复杂,主要包括衬底、外延、器件设计、晶圆制造以及封装测试和终端应用等。

碳化硅功率器件上下游产业链

数据来源:Yole,中商产业研究院,华福证券研究所

截至2021年,国内碳化硅产线已经投入超20条,产业链上、下游都有相关企业参与。其中衬底代表企业有天岳先进、天科合达等;外延片代表企业有东莞天域半导体、瀚天天成等;布局碳化硅器件的企业以 IDM 为主,也有少数几家 Foundry,还有多数设计公司。

衬底和外延占据碳化硅器件的价值高地,存在较高技术壁垒。据未来智库数据,衬底和外延占碳化硅器件总成本近 70%(其中衬底占46%,外延占23%)。两者同为碳化硅器件最核心、也是最具瓶颈的两道制造工艺环节。衬底和外延的技术提升快慢和良率高低都将对碳化硅器件的应用和推广产生直接影响。

➢ 衬底是碳化硅器件的第一内核。据 Yole数据,预计到 2027 年,全球应用于电动汽车和充电桩的碳化硅衬底数量将达到140万片,占市场总量的78.23%。

碳化硅衬底分类——碳化硅衬底按照电阻率大小,碳化硅可以分为导电型和半绝缘型。导电型衬底常用于制作碳化硅功率器件,应用于电动汽车、光伏、储能等领域。而半绝缘型碳化硅衬底则被常用于制作氮化镓微波射频器件和功率放大器等(GaN-on-SiC),应用于5G通信等。

目前导电型衬底市场依然由欧、美、日企业主导,美国 Wolfspeed 占全球份额超60%以上,其他如美国高意集团(II-VI)、德国SiCrystalAG(被日本Rohm 收购)、美国DowCorning 和日本新日铁住金等紧随其后,市占率位居前列。国内做导电型衬底起步较晚,整体发展处于初期阶段,该领域国内主要企业有天科合达、天岳先进等。

国产厂家在半绝缘型衬底产品开发相对起步较早,有一定经验积累。2020年,天岳先进的半绝缘型碳化硅衬底在全球市占率已高达30%,位居全球第三,仅次于海外龙头企业II-VI和Wolfspeed,形成三足鼎立的局面。

衬底制作方法——衬底的形成通常使用物理气相传输法,在高温下(>2000℃),碳化硅粉体分解成硅原子等气相物质,在高低温形成的温度梯度下,气相物质慢慢在低温区的碳化硅籽晶表面生长形成碳化硅晶体。再通过定向、整形、切片、研磨、抛光、检测和清洗等工艺过程,最后制成碳化硅衬底。

制作优良的碳化硅衬底,存在较高的技术壁垒。碳化硅衬底生长难度大,对工艺控制和衬底的厚度、翘曲度和弯曲度都有较高要求。其制备过程中,主要存在以下难点和壁垒:1)碳化硅粉体纯度控制要求高,碳和硅的比例控制要精准;2)温度要求高,高温与低温需控制精准;3)长晶时,生长速率等需要严格控制;4)衬底生长为物理时间,且很难加速,时间成本高,产能因此受限;5)碳化硅硬度强,切片时损耗高,产出低;6)涉及设备种类多、要求高,如长晶炉,切片机、研磨机、抛光机和清洗设备等,总投入大。以上众多壁垒导致目前碳化硅良率较低,单片价格较高。

➢ 外延工艺是碳化硅器件的第二内核。由于碳化硅衬底表面或多或少因为生长过程或加工过程中引入微颗粒,直接基于其表面进行晶圆制造,或将导致最终器件良率低、性能差等后果。故通常引入外延工艺,即在衬底表面通过化学气相沉积(CVD)生长出一层 4H-SiC 单晶薄膜以提高器件良率和性能,这一层单晶材料即称为“外延”。在制作过程中,工艺控制不良会直接造成各类缺陷产生而影响良率和产出。

据Yole数据,预计到2027年,碳化硅外延片全球市场规模将达8.51亿美元,2021年到2027年,CAGR为28%。全球外延片市场主要被美国Wolfspeed 和日本昭和电工是碳化硅外延片两家龙头企业垄断。其他厂家有II-VI、Cree、Norstel、Rohm 和英飞凌等。国内从事碳化硅外延片企业主要有瀚天天成、东莞天域、中电 55 所和三安光电等。

/5

/5