近年来,随着汽车电动化和无人驾驶的发展,ECU的搭载数量和功耗正在快速增加。

近年来,随着汽车电动化和无人驾驶的发展,ECU的搭载数量和功耗正在快速增加。特别是在ADAS、EPS(电动助力转向系统)、自动制动等用途中,为了提高安全性而要求对同一电路采用双路冗余的设计,电容器的使用数量有进一步增加的趋势。

另一方面,由于车身的安装空间有限,要求ECU以小尺寸实现大电流处理,因此ECU内的发热量增加。为此人们对电容器也提出了更高的要求—既要求比以往更高的耐温,又希望通过增大电容容量来实现电容的小型化。

此次,我们对特有的电解液技术和高精度电极箔卷取技术进行了升级,率先推出了实现保证135℃的大容量型ZL系列产品。

PART 1 产品特点

0 1

采用松下机电特有的新电解液技术,率先※1实现了保证135℃的大容量型※

※1 截至2024年2月28日,在导电性高分子混合电容品类中的车载用途的主要5种尺寸(ø5x5.8~ø10x10.2)上,松下机电的新品实现了业界超高水平的大容量化,并且满足135℃ 4000小时保证(ø5、ø6是135℃2000小时保证)(根据松下机电调查)

因为大容量电极箔在高温环境下特性难以稳定,所以在电容的大容量和耐高温的兼顾方面存在问题。松下机电通过材料组成调整等措施,独自开发了在高温环境下也能稳定电极箔特性的新电解液,实现135℃的保证,从而减轻了客户选用大容量电容进行电路设计时的耐温顾虑,为ECU的小型化设计做出了贡献。

0 2

用于车载用途的主要5种尺寸实现了行业超高水平的※2大容量化

※2 截至2024年2月28日,在导电性高分子混合电容品类中的车载用途的主要5种尺寸(ø5x5.8~ø10x10.2)上,松下机电的新品系列是业界超高水平的大容量品系列(根据松下机电调查)

为了在维持容量不变的前提下实现小型化,需要加大内部电极箔的容量,但大容量电极箔比普通电极箔的强度低,因此在制造和可靠性保障方面存在难度。

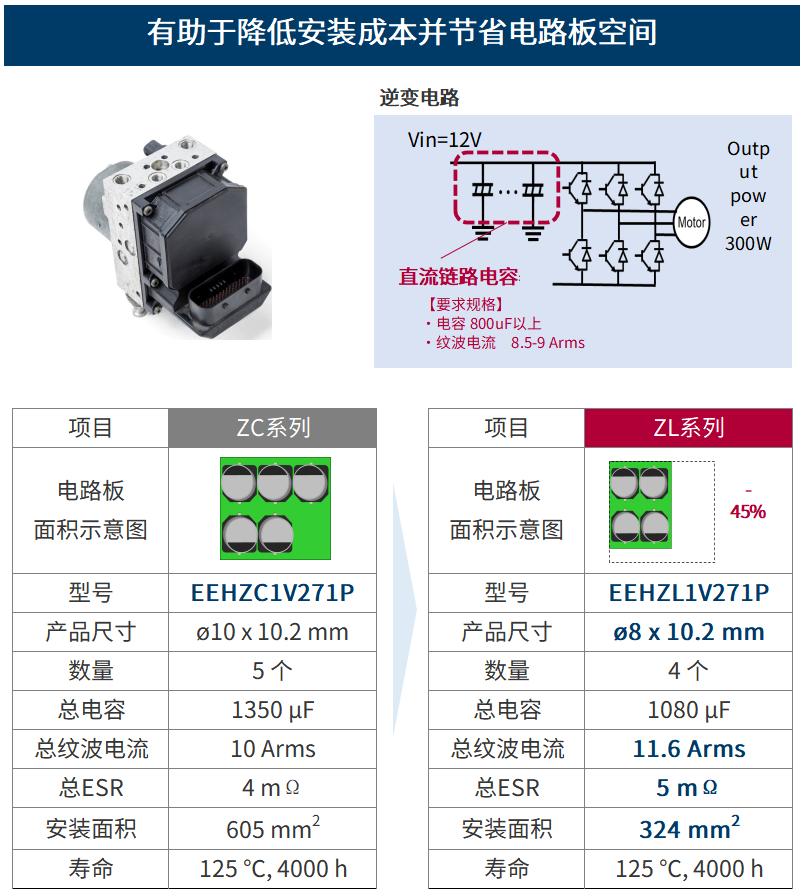

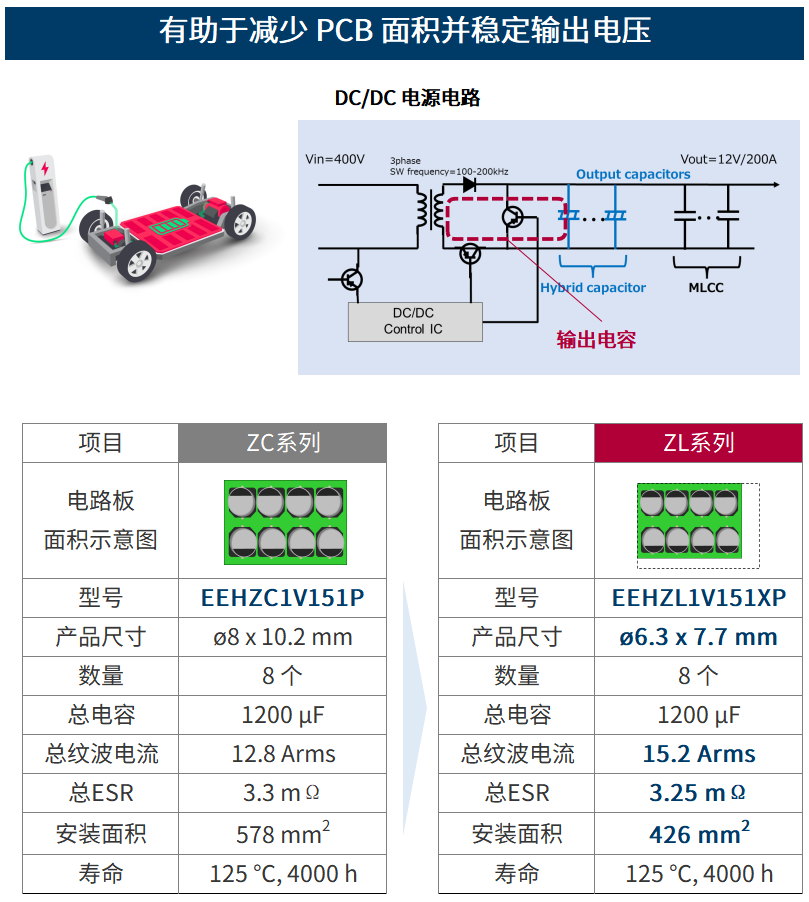

松下机电通过将卷取尺寸最大化的特有的高精度卷取技术和聚合物均匀形成技术进行升级等措施,成功实现了大容量电极箔的稳定量产,在主要5种尺寸上既实现了与我司现有标准品(ZC系列)相比1.7倍以上大容量化的行业超高水平,也实现了在比我司现有标准品(ZC系列)小一个等级的尺寸下也能确保同等性能。

0 3

减少贴装面积,通过ECU的小型化和削减所使用的部件材料等来为减少环境负荷做贡献

通过尺寸比松下机电现有标准品ZC系列小一个等级和减少零部件使用数量,来实现减少贴装面积,并通过设备的小型化和削减所使用的部件材料等来为减少环境负荷做贡献。

PART 2 产品应用

0 1

电动制动系统(E-Brake)

0 2

车载OBC (车载充电器)

PART 3 产品型号

/2

/2