PCB失效分析:步骤与技术

作为各种元器件的载体与电路信号传输的枢纽PCB(Printed Circuit Board,印刷电路板)已经成为电子信息产品的最为重要而关键的部分,其质量的好坏与可靠性水平决定了整机设备的质量与可靠性,由于PCB高密度的发展趋势以及无铅与无卤的环保要求,越来越多的PCB出现了润湿不良、爆板、分层、CAF(Conductive Anodic Filamentation,导电性阳极丝,指的是PCB内部铜离子从阳极(高电压)沿着玻纤丝间的微裂通道,向阴极(低电压)迁移过程中发生的铜与铜盐的漏电行为) 等等各种失效问题。

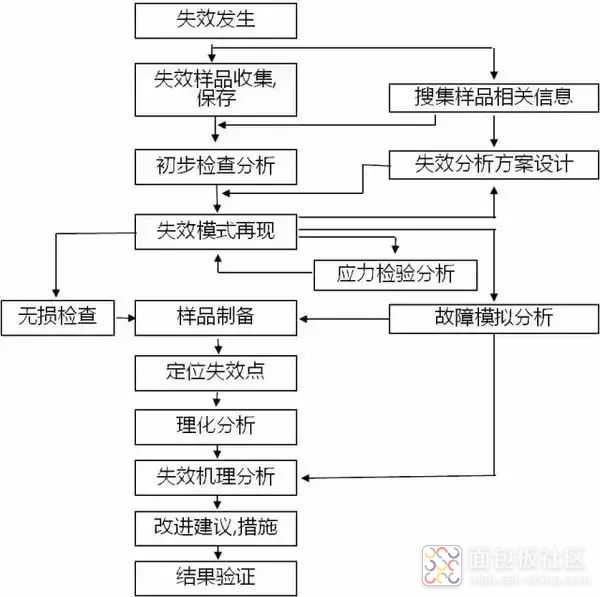

失效分析的基本程序

1.失效定位

失效分析的首要任务是基于失效现象,通过一系列基础检测手段确定失效部位与失效模式。这包括对PCB进行全面的信息收集,如生产批次、使用环境、历史故障记录等;进行功能测试,以验证电路的基本功能是否正常;开展电性能测试,检测电路的电气参数是否符合设计要求;同时,进行简单的外观检查,观察PCB表面是否存在明显的损伤、污染、腐蚀等异常情况。

对于结构简单的PCB或PCBA(装有电子元器件的印刷电路板),失效部位相对容易锁定。但对于采用复杂封装形式如BGA(球栅阵列封装)或MCM(多芯片模块封装)的器件或基板,由于其内部结构精密,缺陷难以直接通过显微镜观察,这就需要借助更先进的检测设备和技术手段来辅助确定失效部位。

2.失效机理分析

在明确失效部位后,需深入探究导致PCB失效或缺陷产生的机理。常见的失效机理包括虚焊、污染、机械损伤、潮湿应力、介质腐蚀、疲劳损伤、CAF(导电阳极丝)或离子迁移、应力过载。通过深入分析失效机理,能够为后续的失效原因追溯提供关键线索。

3.失效原因分析

基于失效机理与制程过程的关联分析,是寻找失效根源的关键步骤。这要求分析人员充分了解PCB的生产工艺流程,包括原材料采购与检验、基板制造、钻孔与镀孔、图形转移、蚀刻、表面处理、组装焊接等各个环节。结合失效机理,逐一排查各制程环节中可能导致失效发生的因素。在必要时,还需开展针对性的试验验证,模拟实际生产或使用条件,重现失效现象,以精准锁定诱导失效的具体原因。

4.编制失效分析报告

失效分析的最终成果是编制一份详实、准确的失效分析报告。报告应清晰呈现分析过程中的各项试验数据、观察到的事实以及得出的结论。报告内容需逻辑严密、条理清晰,避免主观臆断和凭空想象。

失效分析技术手段

1.光学显微镜

光学显微镜是失效分析中最为基础且常用的检测工具之一,主要用于对PCB进行外观检查。通过光学显微镜,可以清晰地观察到PCB表面的污染状况,如是否有残留的助焊剂、灰尘、油污等;检查腐蚀情况,判断是否存在化学腐蚀导致的铜线断裂、焊盘损坏等问题;确定爆板的位置,观察爆板区域的裂纹形态和扩展方向;分析电路布线的合理性,查看是否存在线宽不足、线间距过小等设计缺陷;同时,还能探究失效的规律性,如是批次性问题还是个别现象,是否总是集中在某个特定区域等。这些外观检查信息为初步判断PCB的失效模式提供了直观依据,为进一步的深入分析指明方向。

2.X射线(X - ray)

对于一些无法通过外观检查直接观察到的PCB内部结构或缺陷,如通孔内部的焊锡填充情况、高密度封装的BGA或CSP器件的焊点连接状态等,X射线透视系统成为不可或缺的检测手段。金鉴实验室具备专业的X - ray设备,能够有效检测焊点内部缺陷。

X光透视系统利用不同材料厚度或密度对X光的吸收或透过率差异来成像。在PCBA焊点内部缺陷检测方面,能够清晰地显示出焊点内部是否存在空洞、锡球、锡渣等缺陷。通过X射线检测,可以有效弥补光学显微镜在内部结构检测方面的不足,拓展失效分析的深度和广度。

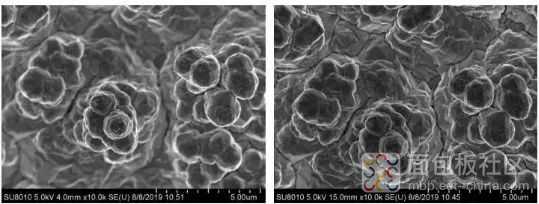

3.切片分析

切片分析是一种破坏性的检测方法,通过对PCB样品进行取样、镶嵌、切片、抛磨、腐蚀等一系列精细操作,获得PCB的横截面结构。借助显微镜观察切片后的横截面,可以获得丰富的微观结构信息,如通孔的孔壁粗糙度、镀层厚度均匀性、基板内部的玻璃纤维分布、树脂填充情况等。这些微观结构信息对于评估PCB的质量具有重要意义,能够为质量改进提供有力的数据支持。

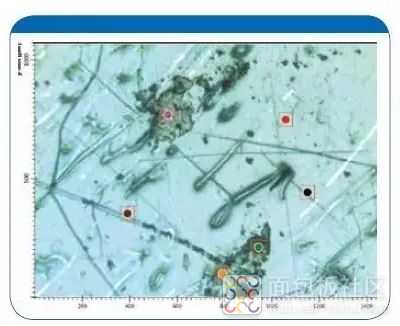

4.扫描声学显微镜

扫描声学显微镜(C模式超声扫描声学显微镜)是基于高频超声波在材料不连续界面上反射产生的振幅、位相与极性变化来成像的检测设备。它能够沿着Z轴扫描X - Y平面的信息,从而实现对元器件、材料以及PCB与PCBA内部各种缺陷的无损检测。该技术在检测裂纹、分层、夹杂物、空洞等缺陷方面具有独特优势。

5.显微红外分析

显微红外分析是将红外光谱技术与显微镜相结合的一种分析方法。它利用不同材料(尤其是有机物)对红外光谱的不同吸收特性,来分析材料的化合物成分。借助显微镜的辅助,可实现可见光与红外光的同光路观察,使得在可见视场下能够精准地寻找并分析微量的有机污染物。在电子工艺中,微量的有机污染往往会对PCB焊盘或引线脚的可焊性产生严重影响,而显微红外分析能够有效解决这一难题。

/3

/3