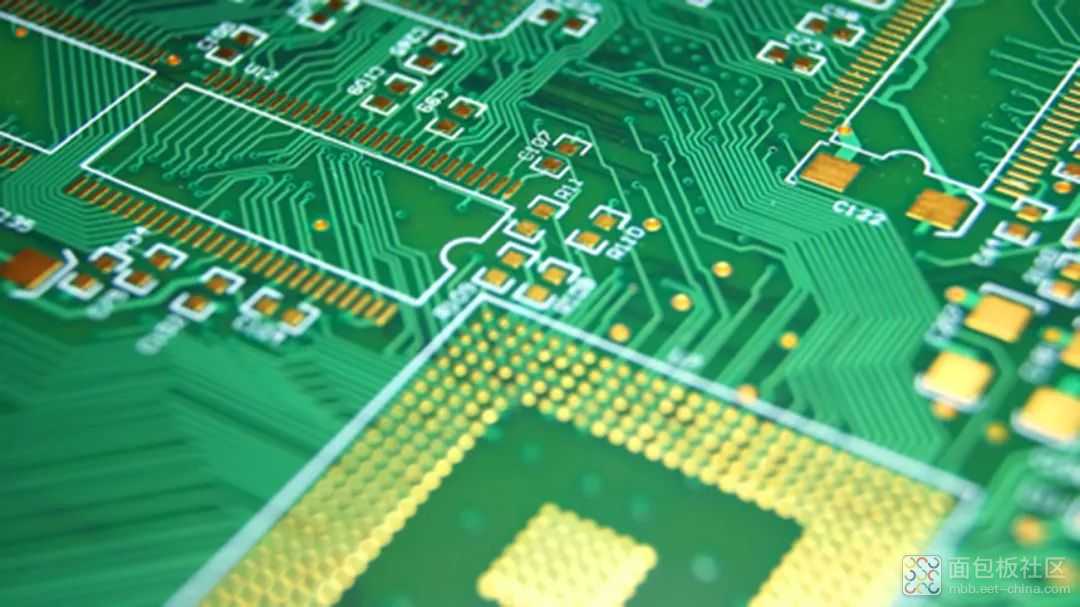

随着电子产品的广泛普及与快速发展,PCB已成为电子设备中必不可少的部分。在PCB电路板生产时,焊接质量极为关键,直接关乎电子产品的性能与可靠性。要保障PCB焊接的可靠与稳定,就必须对焊接质量展开严格检测 。

焊接常见的缺陷类型

1.焊锡球

焊锡球是指在元器件焊点周围出现的小球状焊料。这种缺陷可能导致元器件之间发生短路,从而影响电路的正常工作。焊锡球的形成通常与焊接过程中温度控制不当、焊接时间过长或焊料质量不佳有关。

2.焊接开裂

焊接开裂是指焊点内部或与焊盘连接处出现的微小裂缝。这种缺陷在振动或温度变化的条件下可能导致焊点断裂,进而影响电子设备的稳定性。焊接开裂的产生可能与焊接速度不匹配、焊料质量差或基板表面处理不当有关。

3.焊盘脱落

焊盘脱落是指焊盘与基板分离的现象。这种缺陷通常由热应力或焊接不良引起,可能导致电路连接中断,严重影响电子设备的功能。焊盘脱落的出现可能与焊接温度过高、焊接时间过长或基板材料质量不佳有关。

4.焊锡桥接

焊锡桥接是指相邻焊点之间的焊料相连,从而引起短路。这种缺陷可能由焊接时间过长、焊接速度过慢或焊料流动性过强引起。焊锡桥接会导致电路短路,破坏电路的正常功能。

5.焊接不良

焊接不良是指焊点内部出现气泡,影响焊点的电气性能和力学性能。这种缺陷可能由焊接温度过低、焊接时间过短或焊料质量不佳引起。焊接不良可能导致电路连接不稳定,降低电子设备的可靠性。

产生的原因分析

1.温度控制不当

焊接过程中温度过高可能导致焊锡氧化,形成焊锡球;而温度过低则可能导致焊接不良、焊锡桥接等问题。因此,精确控制焊接温度是确保焊接质量的关键。

2.焊接时间不当

焊接时间过长会导致焊料过度流动,形成焊锡球、焊接开裂等问题;焊接时间过短则可能导致焊盘脱落,影响焊点的牢固度。因此,合理控制焊接时间对于保证焊接质量至关重要。

3.焊接速度不匹配

焊接速度快而不精确可能引发焊接不良、焊锡桥接等问题;焊接速度过慢则可能导致焊料不均匀,产生焊锡球或焊接开裂。因此,焊接速度需要根据具体工艺要求进行精确调整。

4.焊料质量不佳

使用质量不佳的焊料可能含有杂质,容易导致焊接开裂、焊锡球等问题。因此,选择高质量的焊料是确保焊接质量的基础。

5.基板表面处理不当

基板表面处理不当可能导致焊料无法均匀润湿,从而产生焊接不良或焊接开裂。因此,基板表面的清洁和处理是焊接质量控制的重要环节。

6.设计问题

焊接缺陷有时也与PCB设计有关。例如,焊盘设计不合理、元器件排列过于密集等可能导致焊接不良或焊锡桥接。因此,在PCB设计阶段就需要充分考虑焊接工艺的可行性。

质检方法

1.外观检测

外观检测是最基本的焊接质量检测方法。通过观察焊接区域的外观,可以检查有无虚焊、漏焊、焊点不均匀、焊点光泽等问题。外观检测能够迅速发现明显的缺陷,但无法检测焊点内部的潜在问题。

2.X射线检测

X射线检测是一种有效的内部质量检测方法。X射线检测技术能够穿透PCB板,显示焊点内部的状态,如有无空洞、焊点密度等。这种方法对于检测虚焊、焊点形状不规则等问题特别有效,能够帮助发现外观检测无法察觉的内部缺陷。

3.超声波检测

超声波检测能够检测焊接区域的表面和内部质量。通过高频振动,超声波能够对焊点进行探伤,检测有无裂纹、空洞等问题。这种方法适用于检测焊接缺陷和焊点密度,能够为焊接质量评估提供重要依据。

4.光学检测

光学检测主要包括紫外光检测和红外光检测。紫外光检测适用于检测焊点表面的氧化、残留物等问题;红外光检测则适用于检测焊点内部的氧化、气孔等问题。

5.电性能测试

通过对焊接区域进行电性能测试,如电阻、电容、电感等参数的测量,可以评估焊接质量是否满足设计要求。这种方法能够直接检测焊点的性能,是焊接质量检测的重要手段之一。

6.冷热冲击测试

冷热冲击测试是一种模拟焊点在温度急剧变化条件下性能的方法。通过对焊接区域进行冷热冲击测试,可以评估焊点的可靠性和稳定性,避免在极端温度下出现问题。这种测试方法对于评估焊接质量在实际使用环境中的表现具有重要意义。

总结

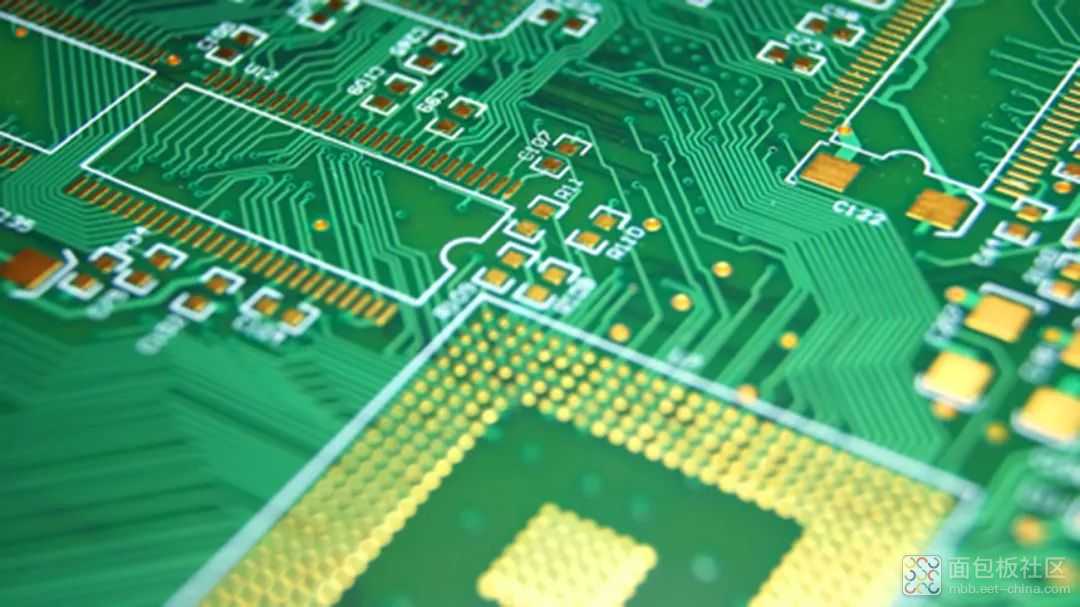

PCB电路板的焊接质量是电子设备性能和可靠性的关键因素。随着电子设备的集成度不断提高,对PCB焊接质量的要求也日益严格。通过深入了解焊接缺陷的类型、产生原因以及采用多种检测方法,可以有效提高焊接质量,确保电子设备的稳定性和可靠性。

/4

/4