1. 引言

在新能源汽车行业快速发展的背景下,电机控制器(MCU)作为核心部件,其开发和测试的重要性日益增加。为了在开发早期阶段快速验证应用层算法功能及基础软件质量,硬件在环(HIL)测试技术应运而生。本文分析了基于VT系统的MCU HIL建模与仿真应用,探讨其技术优势、实现路径及实践价值。采用Vector的VT5838板卡,结合MATLAB/Simulink和DSP Builder工具,实现了从Simulink到FPGA的零代码开发。该方法不仅降低了开发门槛,还通过仿真模型实现了对电机控制器的实时响应。

2. MCU HIL测试平台的重要性

MCU不仅需要精确控制电机的扭矩和转速,还必须在各种复杂工况下保持稳定性和可靠性。例如,在车辆加速、制动、爬坡等情况下,MCU需快速响应并精确调节电机输出功率,以确保车辆性能和安全。HIL测试平台通过软硬件仿真,为被测控制器提供必要的供电、总线通讯、传感器输入及输出测量等资源,使其在实验室环境中无需依赖真实部件即可运行和验证。这种方法不仅降低了开发成本,还加速了研发进程。通过HIL测试平台,工程师可以在实验室中模拟各种极端工况,提前识别并优化潜在问题,避免实车测试中的安全风险和高昂成本。

3. VT系统建模核心技术

3.1 硬件平台:VT5838的多域扩展能力

硬件平台是HIL测试系统的基础,主要由真实控制器、VT硬件板卡、外围电路、通信线束、上位机及CANoe软件等组成。在车用电机MCU HIL测试平台中,Vector的VT5838多I/O高速板卡是关键组件。VT5838提供16路数字I/O、8路模拟输入、6路单端模拟输出,并搭载用户可编程的FPGA芯片,支持电机、逆变器和传感器模型的仿真。

图1 VT5838板卡介绍

VT5838板卡的高性能特性使其能够满足电机控制器的高速信号采集和处理需求。MCU控制板输出的PWM信号通常高于10kHz,VT5838能够精确采集并实时处理这些信号。其可编程的FPGA芯片为用户提供了高度的灵活性,使硬件平台能够轻松适配不同的测试需求。

3.2 软件工具链:从Simulink到FPGA的零代码开发

软件平台是HIL测试系统的核心,主要由试验管理软件CANoe和FPGA管理软件FPGA Manager组成。在该平台中,仿真模型的搭建是实现HIL测试的基础。通过MATLAB/Simulink和DSP Builder工具,用户可以在直观的图形化界面中轻松搭建电机、逆变器、传感器模型及其IO接口。模型编译后,可一键烧录到VT5838的FPGA芯片中运行。FPGA芯片的高速处理能力和并行计算特性,使仿真模型以较高频率运行,从而实现对电机控制器的实时响应。FPGA Manager软件为用户提供了便捷的管理界面,使FPGA芯片的编程和模型部署变得简单易行。用户无需深入了解复杂的硬件描述语言(如VHDL或Verilog),即可完成复杂的仿真任务,大大降低了开发门槛和工作量。

图2 FPGA Manager软件

4 FPGA电机模型搭建与仿真

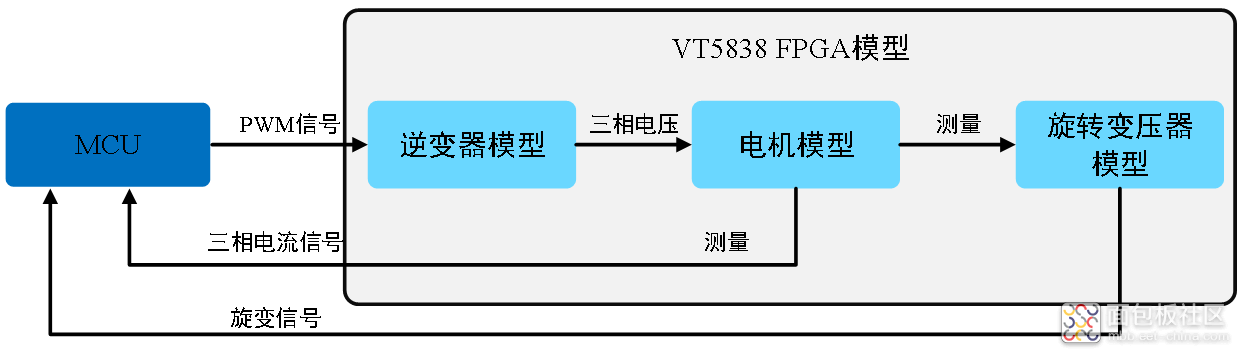

在MCU信号级闭环HIL测试中,只有MCU使用实际硬件,其余组件均通过数学模型和硬件IO进行模拟。根据上述说明,仿真所需的数学模型主要包括电机模型、逆变器模型和传感器模型。

图3 基于VT5838闭环HIL逻辑图

图4 Simulink中搭建“逆变器+电机+传感器”模型

逆变器模型:作为电力电子变换系统的核心,该模型通过接收MCU产生的6路脉宽调制(PWM)控制信号,驱动由IGBT或MOSFET构成的三相全桥功率开关电路。其工作原理是根据PWM信号的占空比和时序关系,采用空间矢量脉宽调制(SVPWM)或正弦脉宽调制(SPWM)算法,将母线电压转换为幅值和频率可调的三相交流电压。该过程实现了电机模型的转矩控制,确保系统在动态工况下的稳定运行。

图5 三相逆变器结构

电机模型:在该模型中,电机接收来自逆变器模型生成的三相交流电压。基于电机的参数(如电感、电阻、磁链等)和输入电压,电机模型实时计算三相绕组的电流。这些电流信号通过VT5838反馈至MCU控制板,用于闭环控制。电机模型的核心任务是实现电机的转速和转矩控制。通过调节逆变器输出的三相交流电压的幅值和频率,电机模型能够精确控制电机的运行状态,确保在不同负载和动态工况下的稳定运行。

图6 电机模型框图

旋转变压器模型:旋转变压器将转子角度和速度信息转换为正余弦信号。实际工作中的旋转式编码器本质上是一种变压器,励磁信号通过变压器转化为带有位置信息的旋变信号。通过对旋变信号的解码,可以获取所需的位置信息。经典的旋转变压器设计中,初级绕组安装在转子上,而正弦和余弦两个次级绕组则安装在定子上。

图7 旋变信号示意图

使用Simulink和DSP Builder 工具进行数学建模,用户可以在Simulink的可视化环境中快速搭建“逆变器+电机+传感器”模型,无需编写复杂的代码,即可实现模型开发,电机模型编译烧录如下

1. 在FPGA Manager导入电机模型工程。

图8 模型导入

2. 导入VT5838模型后,查看模型中匹配的CANoe系统变量,点击步骤2对模型进行编译。

图9-1 模型编译

3. 模型编译完成。

图9-2模型编译完成界面

4. 烧录电机模型到VT5838板卡,点击Persist,选择与板卡机箱连接的网口,选择VT5838板卡,点击步骤4对模型进行烧录。

图10 模型烧录板卡

5. 激活电机模型所使用的板卡输出通道,并进行保存,即可使用。

图11 板卡通道激活

6. 通过示波器测得MCU输出的PWM以及旋转变压器输出的旋变信号。

图12 MCU控制器输出PWM

图13 模型输出的旋变信号

5 VT系统的MCU HIL应用分析

基于VT系统的MCU HIL测试平台凭借其模块化设计、高灵活度及低成本特性,可覆盖MCU开发全周期中的多种关键测试场景,具体包括以下典型应用:

1. 极限工况与复杂场景模拟

超速/过载测试:模拟电机转速超过安全阈值时MCU的降速保护逻辑,验证控制器动态响应能力。

温度极限测试:通过传感器模型模拟逆变器或电机温度异常(如过热或低温),测试MCU的热管理策略及故障保护机制。

2. 控制算法闭环验证

扭矩/转速闭环控制:结合电机模型与逆变器模型,验证MCU在驱动控制算法中PWM信号生成的准确性,以及扭矩响应与VCU指令的一致性。

主动放电功能测试:模拟BMS断开主接触器后,验证MCU执行主动放电逻辑的时效性。

3. 故障注入与诊断测试

硬件电路故障模拟:如IGBT开路/短路、传感器信号丢失、CAN通信中断等,验证MCU的故障检测与容错控制能力。

软件逻辑故障测试:通过vTESTstudio编辑基于状态跳转的测试用例,模拟电机堵转、旋变信号异常等复杂故障场景。

4. 多控制器联合测试

三电系统联合测试:与VCU、BMS HiL系统联动,验证动力域控制器的协调控制策略(如能量回收、扭矩分配)。

域控制器集成测试:与底盘域或热管理域控制器交互,验证整车级功能逻辑与通信协议兼容性。

5. 快速迭代与标准化测试

参数化模型复用:快速切换不同电机参数(如永磁同步电机/感应电机),适配多车型开发需求。

自动化测试流程:基于vTESTstudio编写自动化测试脚本,实现高压上电、充放电循环等高频测试用例的批量执行与结果分析。

6 总结

基于VT系统的MCU硬件在环建模,为电机控制器的开发和测试提供了一种高效、安全且低成本的解决方案。随着新能源汽车技术的不断发展,HIL测试平台将在电机控制器的开发中发挥越来越重要的作用。通过精确的模型搭建和仿真,HIL测试平台可以帮助工程师在开发早期快速验证算法功能和软件质量。其高安全性、高灵活度和低成本的特点,使其成为新能源汽车开发中不可或缺的工具。

/3

/3