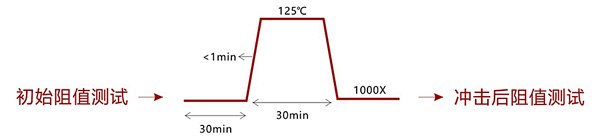

对于贴片电阻冷热冲击的测试, 业界通常采用AEC-Q200中建议的测试方法, 方法如下:

低温设定在-55ºC, 高温设定在125ºC, 在每个温度下保持30分钟, 温度切换时间间隔要小于1分钟, 一共要做1000次的循环, 高低温冲击完成后测试阻值并与测试前的初始阻值对比,观察阻值的变化量。

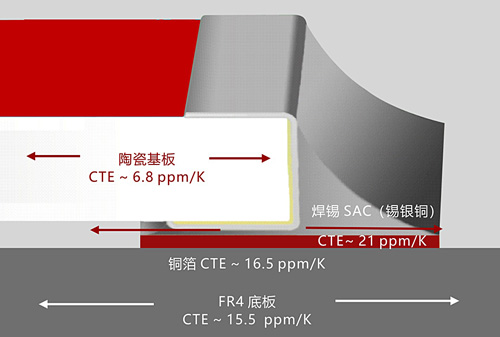

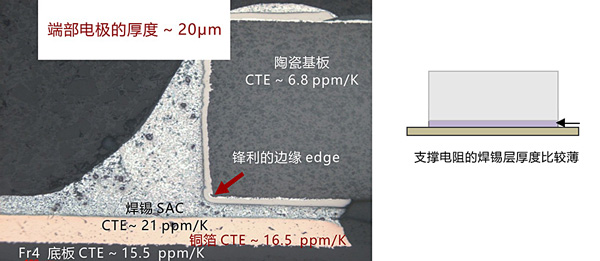

热冲击测试造成裂纹的主要原因来源于应用场景中不同部分CET(热膨胀系数)的差异, 如下图所示。

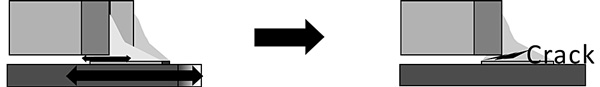

当温度剧烈变化时, FR4底板的伸缩要远大于陶瓷基板, 如果这样的变化多次反复,就会造成端部连接材料的疲劳最后导致开裂。但这种冲击对电阻层本身影响不大, 这也是为什么冷热冲击后阻值变化较小的原因。

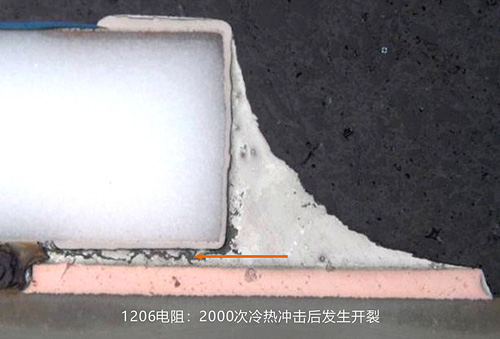

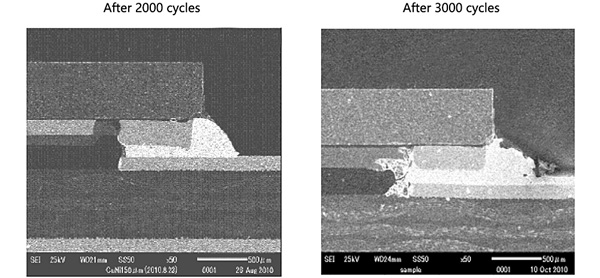

下图是1206封装尺寸的电阻在经历2000次的-55C~125C冷热冲击后的图片

图片来源Vishay Tech.

众所周知, 物体的热胀冷缩是自然现象无法避免, 那对于这个问题我们该如何来改善和解决呢, 让我们来进一步分析,看看有哪些因素对热胀冷缩的影响起到了促进作用, 以便我们在选择产品时尽量避免他们。

1. 陶瓷基板边缘锋利的转角使得局部的应力增加。

2. 端部电极层的厚度很薄, 起不到从低CET陶瓷基板到高CET焊锡之间的缓冲作用。

3. 支撑电阻的焊锡层厚度比较薄,基本上没有能力吸收高低温冲击对材料造成的应力。

4. 电阻两个电极间的距离比较长, 使得高低温冲击对电阻造成的伸缩幅度比较大。

通过以上分析, 如果工程师对高低温冲击性能有比较高的要求,(如-55C~125C, 1000次循环),下面是我们建议的一些方案。

1.尽量选用1206及以下封装的电阻, 或长边电极电阻, 这样可以缩短电极间的距离,减小高低温冲击对体积变化的影响。

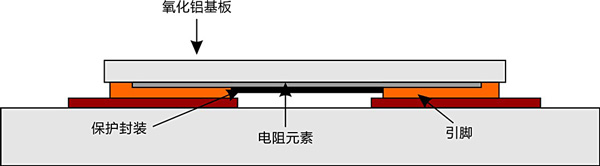

这种产品焊接结构避免了锋利的转角造成的局部应力增加, 支撑的焊锡层也非常厚可以有效地吸收掉高低温冲击造成的应力。

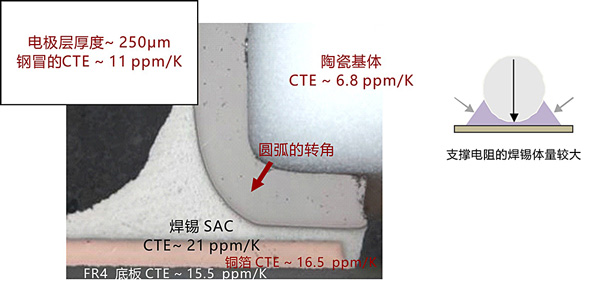

纵切面的电镜扫描图如下:

3.对于较大功率电阻的选择, 也可以考虑圆柱型MELF电阻,这种产品的圆弧型的转角有效避免了局部应力的增加,焊接结构上有体量较多的焊锡支撑,可以有效的吸收温度冲击带来的应力。

综上,我们可以了解到热冲击对现场应用中的贴片电阻造成的影响,内在的原因以及推荐的解决方案, 希望对汽车硬件工程师在电路的可靠性设计方面有一些帮助。

/2

/2